Изобретение относится к технологии струйной обработки материалов и может быть использовано для оптимизации технологических параметров струйной обработки конструкционных материалов.

Известен способ гидроструйной резки керамики и титановых сплавов.

В данном способе отсутствуют активные средства и методы диагностики процесса резки, что затрудняет выбор оптимальных характеристик и параметров обработки.

Известен способ диагностики процесса струйной обработки, включающей варьирование технологических параметров обработки с одновременной регистрацией сигналов акустической эмиссии (АЭ), по которым судят о ходе обработки.

Указанный способ обладает низкой точностью и высокой трудоемкостью выбора оптимальных параметров обработки.

Целью изобретения является повышение точности обработки.

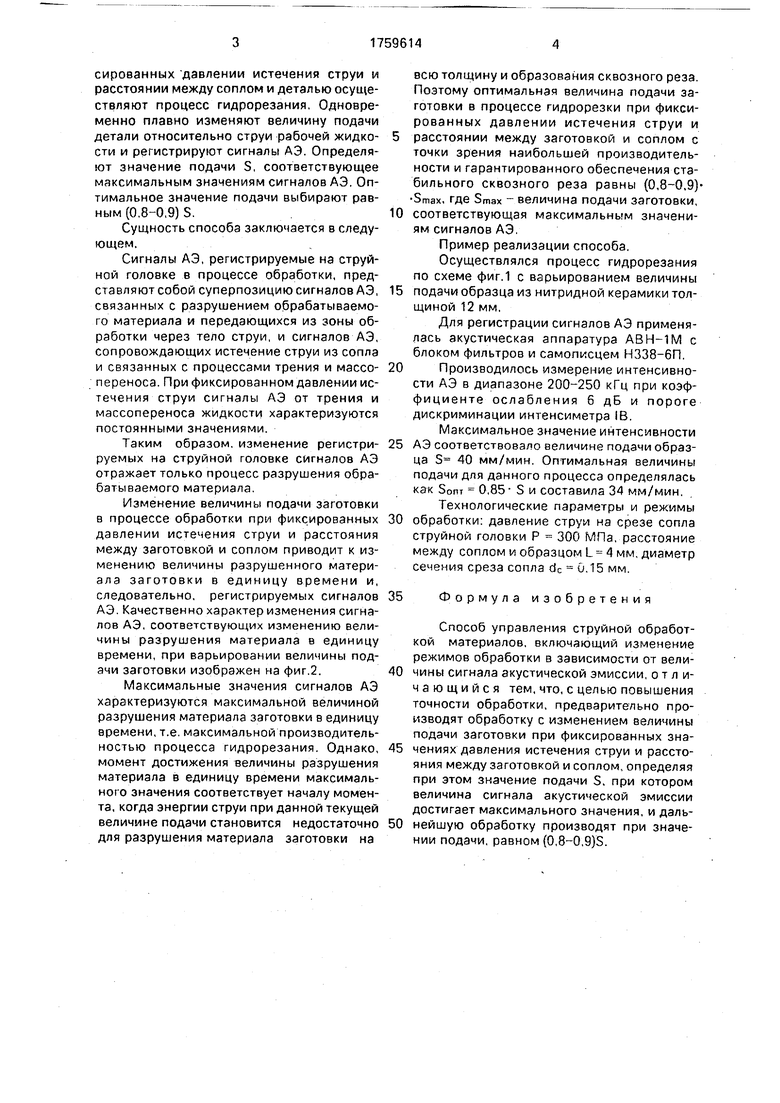

На фиг. 1 изображена схема струйной обработки, где 1 - струйная головка. 2 - обрабатываемая деталь, 3 - датчик АЭ, 4 - акустическая аппаратура.

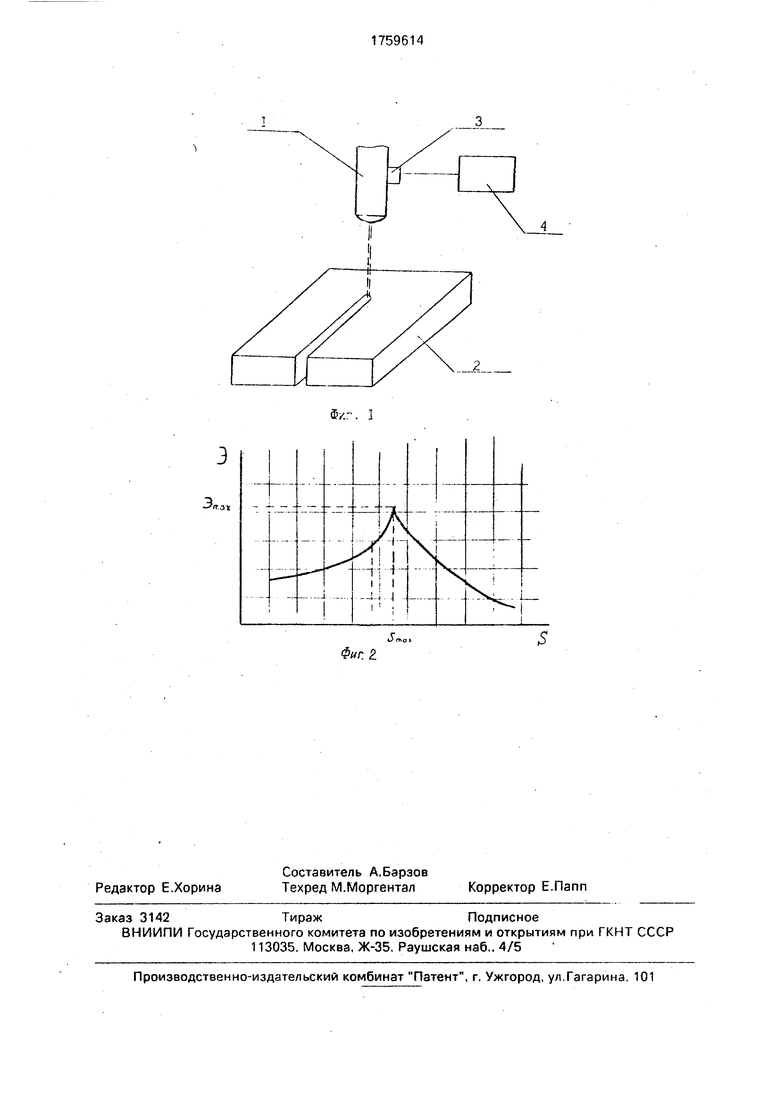

На фиг. 2 изображен график изменения параметров АЭ (Э) от величины подачи (S) заготовки, где Smax - величина подачи, соответствующая максимальному значению параметра А.Э (Этах): Sonr - оптимальная величина подачи заготовки.

Способ реализуется следующим образом.

На струйную головку 1, через которую осуществляется подача рабочей жидкости на обрабатываемую деталь 2. закрепляется датчик АЭ 3, пьезопреобразователь, связанный со стандартной акустической аппаратурой 4. После включения струйной установки подводят закрепленную деталь 2 и при фикч ел ю о

S

сированных давлении истечения струи и расстоянии между соплом и деталью осуществляют процесс гидрорезания. Одновременно плавно изменяют величину подачи детали относительно струи рабочей жидкости и регистрируют сигналы АЭ. Определяют значение подачи S, соответствующее максимальным значениям сигналов АЭ. Оптимальное значение подачи выбирают равным (0,8-0,9) S.

Сущность способа заключается в следующем.

Сигналы АЭ, регистрируемые на струйной головке в процессе обработки, представляют собой суперпозицию сигналов АЭ, связанных с разрушением обрабатываемого материала и передающихся из зоны обработки через тело струи, и сигналов АЭ, сопровождающих истечение струи из сопла и связанных с процессами трения и массо- переноса. При фиксированном давлении истечения струи сигналы АЭ от трения и массопереноса жидкости характеризуются постоянными значениями.

Таким образом, изменение регистрируемых на струйной головке сигналов АЭ отражает только процесс разрушения обрабатываемого материала.

Изменение величины подачи заготовки в процессе обработки при фиксированных давлении истечения струи и расстояния между заготовкой и соплом приводит к изменению величины разрушенного материала заготовки в единицу времени и, следовательно, регистрируемых сигналов АЭ. Качественно характер изменения сигналов АЭ, соответствующих изменению величины разрушения материала в единицу времени, при варьировании величины подачи заготовки изображен на фиг.2.

Максимальные значения сигналов АЭ характеризуются максимальной величиной разрушения материала заготовки в единицу времени, т.е. максимальной производительностью процесса гидрорезания. Однако, момент достижения величины разрушения материала в единицу времени максимального значения соответствует началу момента, когда энергии струи при данной текущей величине подачи становится недостаточно для разрушения материала заготовки на

всю толщину и образования сквозного реза. Поэтому оптимальная величина подачи заготовки в процессе гидрорезки при фиксированных давлении истечения струи и

расстоянии между заготовкой и соплом с точки зрения наибольшей производительности и гарантированного обеспечения стабильного сквозного реза равны (0,8-0,9)- Smax, где Smax - величина подачи заготовки,

соответствующая максимальным значениям сигналов АЭ.

Пример реализации способа. Осуществлялся процесс гидрорезания по схеме фиг.1 с варьированием величины

подачи образца из нитридной керамики толщиной 12 мм,

Для регистрации сигналов АЭ применялась акустическая аппаратура АВН-Ш с блоком фильтров и самописцем Н338-6П.

Производилось измерение интенсивности АЭ в диапазоне 200-250 кГц при коэффициенте ослабления 6 дБ и пороге дискриминации интенсиметра IB.

Максимальное значение интенсивности

АЭ соответствовало величине подачи образца 5 40 мм/мин. Оптимальная величины подачи для данного процесса определялась как 5опт 0,85- S и составила 34 мм/мин. Технологические параметры и режимы

обработки: давление струи на срезе сопла струйной головки Р 300 МПа, расстояние между соплом и образцом L 4 мм, диаметр сечения среза сопла dc 0.15 мм.

35

Формула изобретения

Способ управления струйной обработкой материалов, включающий изменение режимов обработки в зависимости от величины сигнала акустической эмиссии, отличающийся тем, что, с целью повышения точности обработки, предварительно производят обработку с изменением величины подачи заготовки при фиксированных значениях давления истечения струи и расстояния между заготовкой и соплом, определяя при этом значение подачи S. при котором величина сигнала акустической эмиссии достигает максимального значения, и дальнейшую обработку производят при значении подачи, равном (0,8-0,9)5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диагностики процесса струйной обработки | 1990 |

|

SU1722800A1 |

| СПОСОБ ОБРАБОТКИ НЕОДНОРОДНЫХ ГИДРОСРЕД (ЖИДКОСТЕЙ) | 2020 |

|

RU2767096C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУСПЕНЗИЙ | 2006 |

|

RU2397012C2 |

| СПОСОБ ГИБРИДНОЙ УЛЬТРАСТРУЙНО-ЭМИССИОННОЙ ДИАГНОСТИКИ КАЧЕСТВА КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2698485C1 |

| СПОСОБ УПРАВЛЕНИЯ ГИДРОАБРАЗИВНОЙ РЕЗКОЙ ЛИСТОВЫХ МАТЕРИАЛОВ | 2001 |

|

RU2206442C2 |

| Способ управления процессом обработки и устройство для его осуществления | 1984 |

|

SU1189656A1 |

| Способ контроля процесса резания | 1984 |

|

SU1210994A1 |

| Способ обработки | 1991 |

|

SU1798037A1 |

| Способ гидромассажа потоками водных струй субмиллиметрового диапазона | 2021 |

|

RU2788278C1 |

| Способ прогнозирования стойкости режущего инструмента | 1984 |

|

SU1232380A1 |

Использование: технология струйной обработки материаолов и может быть использовано для оптимизации технологических параметров струйной обработки. Сущность в процессе гидрорезания при фиксированных давлении истечения струи и расстояния между заготовкой и соплом изменяют величину подачи заготовки. Определяют значение подачи S, соответствующее максимальным значениям регистрируемых сигналов АЭ. За оптимальное значение подачи принимают величину, равную (0,8-0,9)5. 2 ил.

«/.-. 1

3

ff3t

«3 mo

| Water Jetting cuts through ceramics//New Mater, Int | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Тихомиров Р.А., Бабанин В.Ф.идр, Гидрорезание судостроительных материалов | |||

| Л., Судостроение, 1987, с.48. | |||

Авторы

Даты

1992-09-07—Публикация

1990-10-23—Подача