Изобретение относится к мапмно- строению, в частности к способам контроля процесса резания, обеспечивающим эффективность механической обработки.

Цель изобретения повышение точности измерений и расширение пределов контроля режимов резания,

Во время механической обработки регистрируют сигналы акустической эмиссии, которые по амплитуде делят на п 128 уровней квантования с шириной каждого уровня k 80 мВ, выделяют максимумы на кривой N f (А), где N - число импульсов сигналов акустической эмиссии; А - величина амплитуды импульсов,, изменяют условия механической обработки, например, варьированием режимов резания, пар инструментальных - обрабатываемых материалов и т.д.„ идентифицируют эти максимумы на разрушение трение, пластическое деформирование инструментального и обрабатьшаемого материалов, по изменению которых судят о протекании самого проце;сса резания.

Способ основан на том, что в процессе, резания генерируются сигналы акустической эмиссии (АЭ), При этом в зоне формообразования протекают несколько параллельно-последователь ных процессов различной энергоемкости: пластическое деформирование, трние , разрушение обрабатываемого и инструментального материалов. Источниками сигналов АЭ при пластическом деформировании является движение дислокаций, процессы двойни- кования, при трении - процессы соударения микронеровностей, адгезионного схватывания 5 при разрушении- зарождение, рост микротрещин„ их слияние в макротрещины по плоскостям сдвига.

Поэтому каждый процесс характеризуется своим математическим ожиданием статистической aмплитy I J генрируемых сигналов АЭ,

Для регистрации источников сигналов АЭ весь диапазон амплитуд: делят на п 128 уровней квантования. Данное число уровней квантования объясняется минимумом выборки случайной амплитуды из генеральной совокупности событий. Ширина каждого уровня квантования (канала) должна быть 80 мВ. С уменьшени

5

0

3

0

5

0

ем ширины уровня квантования происходит переход от макроуровня к микроуровню при изучении процесса резания. НапримерS при k 80 мВ реги- стрируется один источник, близкий к Нормальному распределению, который в этом случае характеризует сам процесс резания, а площадь под кривой - всю энергию сигналов АЭ, генерируемую в зоне резания. При k 40 мВ происходит сужение каналов, т,е, как бы увеличение разрешающей способности шкалы амплитуд в 2 раза. В этом случае уже отчетливо просматриваются три источника сигналов АЭ: трение, пластическое деформирование, разрушение. А при k 10 мВ процесс трения в зоне резания можно разделить на три микропроцесса: трение микронеровностей по микронеровностям, пластическое деформирование микронеровностей, разр тиение микронеровностей. При k 10 мВ можно идентифицировать процессы, протекаю- шле на микроуровнях. Однако современная аппаратура, например, ИА- 1024-95 позволяет регистрировать тольк.о сигналы с шириной канала 10 мВ k : 80 мВ.

В дальнейшем проводят идентификацию зарегистрированных источников путем изменения условий механической обработки, например, варьированием режимов резания пар инструментальных - обрабатываемых материалов и т.д.

Пример.

I Исследования проводились на вертикально-фрезерном станке FN 20 ZEBRAK (ЧССР).

В качестве режущего инструмента использовали фрезы четырехзубые диаметром 12 мм с углом наклона зубьев й 40 с коническим хвостовиком. Режущая часть была изготовлена из бы- cтpopeжyгJ eй стали Р6М5К5.

Геометрия заточки инструмента:

й- (f 45°;

( 10-15

O

S

У- 14, Л: 3 ,J f

R 1 .мм; Д 0° .

Основную часть испытаний проводили на образцах из стали ЗОХГСА при следующих режимах резания: V 0,03- 1,2 м/с; S 8 - 80 мм/мин; ,01- 5 f-iMj В 5 - 25 мм.. Пьезоэлектрический датчик крепи- ли на образцах. При этом предполагали, что регистрируются сигналы А 9, генерируемые в результате процессов, имеющих место в обрабатываемом мате3

риале, так как сигналы АЭ, генерируемые в инструменте .значительно ослабляются при прохождении границы раздела инструмент - обрабатьгоаемый материал ,

В качестве измерительной аппаратуры использовали стандартный ком- плект акусто-эмиссионной аппаратуры, состоящий из пьезоэлектрического датчика, предварительного усилителя, блока фильтров, основного усилителя, блока обработки сигналов, анализатора импульсов М-1024-95 и цифропеча- тающего устройства.

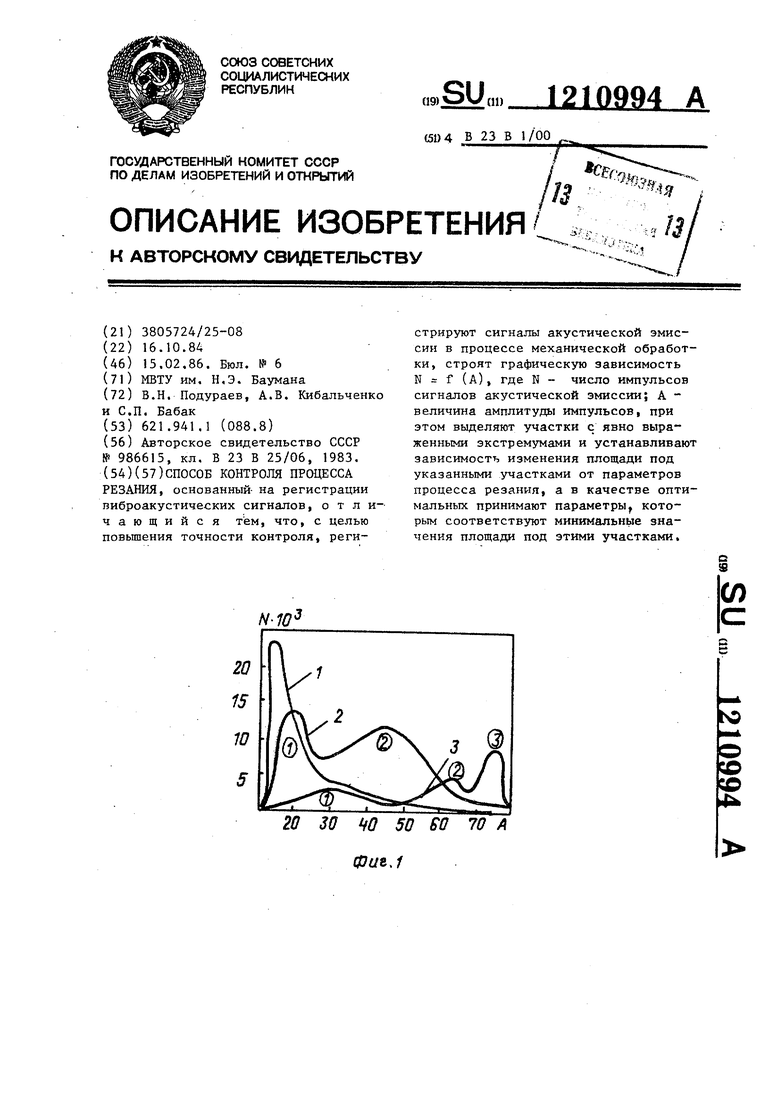

При проведении экспериментов при п 128, k 20 мВ регистрируются источ шки, характеризующие процессы трения, пластического деформирования разр ш1ения обрабатываемого материала. На фиг. I показано изменение характера кривой N f (А) в зависимости от изменения скорости фрезерования. При малых скоростях резания регистрируют один (фиг. 1, кривая 1 источник сигналов. С увеличением скорости резания появляется еще один источник (фиг. , кривая 2). На больших скоростях резания регистрируют три источника (фиг. 1, кривая З) сигналов АЭ. При этом меняется как мода источников, так и число импульсов, характерирующих источники. При увеличении подачи и глубины резания тенденция изменения характера кривой N f (А) имеет ту же закономерность С увеличением пластических свойств обрабатьгоаемых материалов третий источник появляется на более высоких скоростях резания. Исходя из экспериментальных данных можно предположить, что третий источник характеризует процесс разрушения обрабатываемого материала.

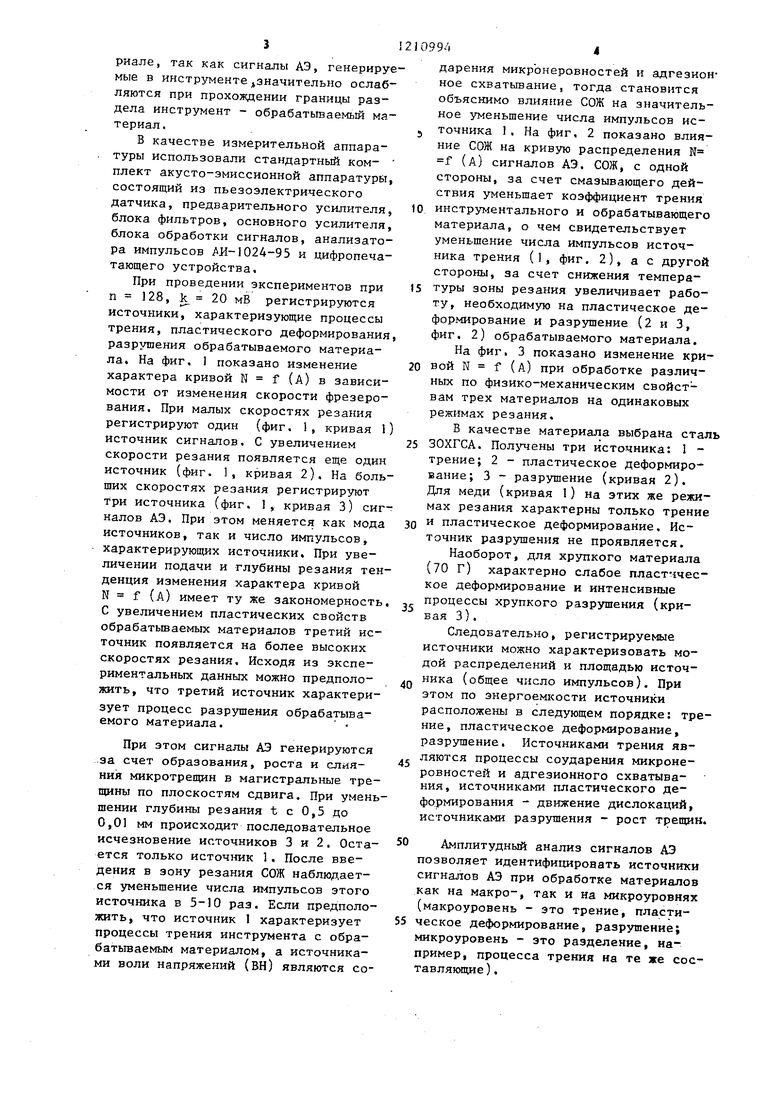

При зтом сигналы АЭ генерируются .за счет образования, роста и слияния микротрещин в магистральные трещины по плоскостям сдвига. При уменьшении глубины резания t с 0,5 до 0,01 мм происходит последовательное исчезновение источников 3 и 2. Остается только источник 1« После введения в зону резания СОЖ наблюдается уменьшение числа импульсов этого источника в 5-10 раз. Если предположить, что источник 1 характеризует процессы трения инструмента с обра- батьгоаемым материалом, а источниками воли напряжений (ВН) являются со9- i

дарения микронеровностей и адгезионное схватывание, тогда становится объяснимо влияние СОЖ на значительное уменьшение числа импульсов источника 1. На фиг. 2 показано влияние СОЖ на кривую распределения N f (А) сигналов АЭ. СОЖ, с одной стороны, за счет смазывающего действия уменьшает коэффициент трения

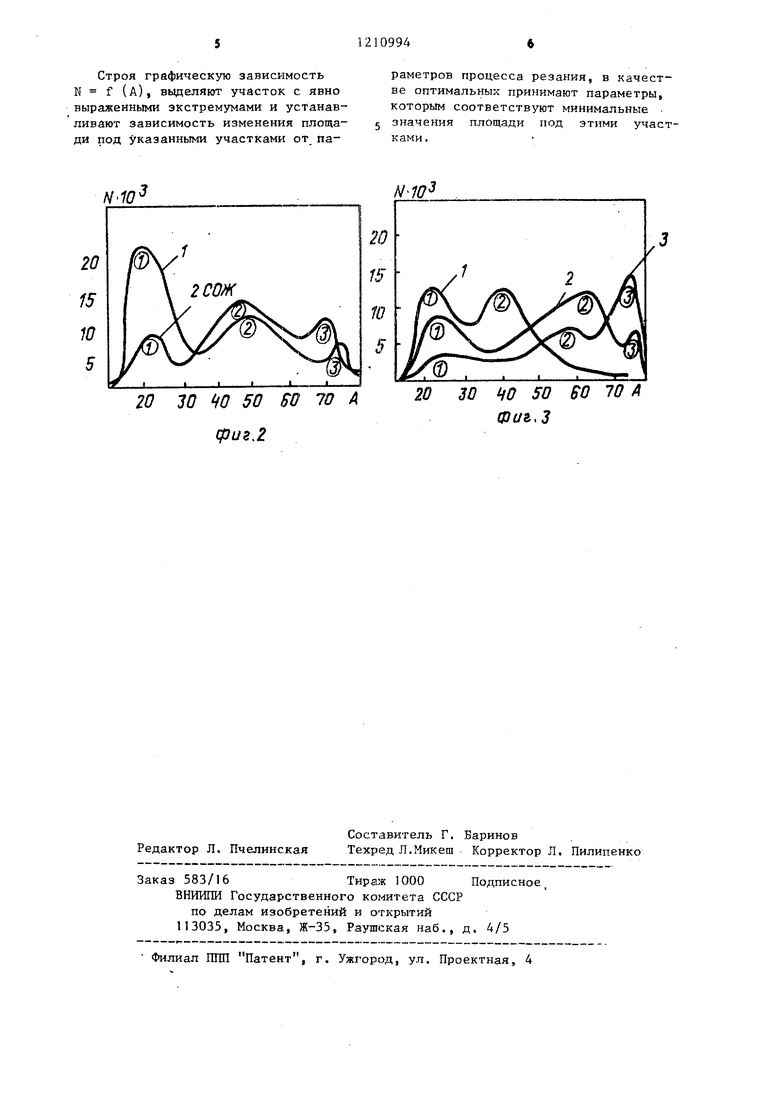

инструментального и обрабатывающего материала, о чем свидетельствует уменьшение числа импульсов источника трения () фиг. 2), а с другой стороны, за счет снижения температуры зоны резания увеличивает работу, необходимую на пластическое деформирование и разрушение (2 и 3, фиг. 2) обрабатываемого материала. На фиг. 3 показано изменение кривой N f (А) при обработке различных по физико-механическим свойствам трех материалов на одинаковых режимах резания.

В качестве материала выбрана сталь

ЗОХГСА. Полз чены три источника: 1 - трение; 2 - пластическое деформирование; 3 - разрушение (кривая 2). Для меди (кривая 1) на этих же режимах резания характерны только трение

и пластическое деформирование. Источник разрушения не проявляется.

Наоборот, для хрупкого материала (70 г) характерно слабое пласт-{чес- кое деформирование и интенсивные процессы хрупкого разрушения (кривая 3).

Следовательно, регистрируемые источники можно характеризовать модой распределений и площадью источника (общее число импульсов). При этом по энергоемкости источники расположены в следующем порядке: трение, пластическое деформирование, разрушение. Источниками трения являются процессы соударения микроие- ровностей и адгезионного схватывания, источниками пластического деформирования - движение дислокаций, источниками разрушения - рост трещин.

Амплитудный анализ сигналов АЭ позволяет идентифшщроаать источники сигналов АЭ при обработке материалов как на макро-, так и на микроуровнях (макроуровень - это трение, пластическое деформирование, разрушение; микроуровень - зто разделение, иа- пример, процесса трения на те же составляющие ).

Строя графическую зависимость N f (А), выделяют участок с явно выраженными экстремумами и устанавливают зависимость изменения площади под указанными участками от параметров процесса резания, в качестве оптимальных принимают параметры, которым соответствуют минимальные . значения площади под этими участками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оптимизации процесса механической обработки | 1983 |

|

SU1098674A1 |

| Способ оценки обрабатываемости материалов | 1985 |

|

SU1377675A1 |

| Способ оптимизации процесса механической обработки | 1987 |

|

SU1445861A1 |

| Акустико-эмиссионной способ измерения износа узлов трения скольжения | 2023 |

|

RU2830175C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ ИЗДЕЛИЙ | 2000 |

|

RU2172655C1 |

| СПОСОБ НЕПРЕРЫВНОГО КОНТРОЛЯ ИЗНОСА ФРИКЦИОННОЙ ПАРЫ | 2004 |

|

RU2263891C1 |

| СПОСОБ ПОДАВЛЕНИЯ МЕХАНИЧЕСКОЙ НЕУСТОЙЧИВОСТИ АЛЮМИНИЕВОГО СПЛАВА | 2018 |

|

RU2698518C1 |

| СПОСОБ РАСПОЗНАВАНИЯ ИСТОЧНИКОВ СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ, ВОЗНИКАЮЩИХ ПРИ ДЕГРАДАЦИИ МАТЕРИАЛА, ОБРАЗОВАНИИ ТРЕЩИН И РАЗРУШЕНИИ КОНСТРУКЦИИ | 2014 |

|

RU2569078C1 |

| Способ контроля состояния инструмента при глубоком сверлении | 1987 |

|

SU1495014A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСА ВКЛАДЫША ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2212648C2 |

20

15 10 5

20 30 0 50 ВО 70 А фиг.г

20 30 40 50 ВО 70 А фи&,3

Редактор Л. Пчелинская

Составитель Г. Баринов

Техред Л.Микеш Корректор Л. Пилипенко

Заказ 583/16Тираж 1000 Подписное,

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

| Способ контроля процесса резания | 1981 |

|

SU986615A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-02-15—Публикация

1984-10-16—Подача