Изобретение относится к способам выбора оптимальных технологических параметров процессов механической обработки, обеспечивающих наименьший износ режущего инструмента при наибольщей производительности труда, и может быть использовано при механической обработке в различных отраслях промышленности.

Цель изобретения - повышение точности и расширение технологических возможностей за счет выбора в качестве контролируемого параметра моды амплитудного распределения сигналов акустической эмиссии.

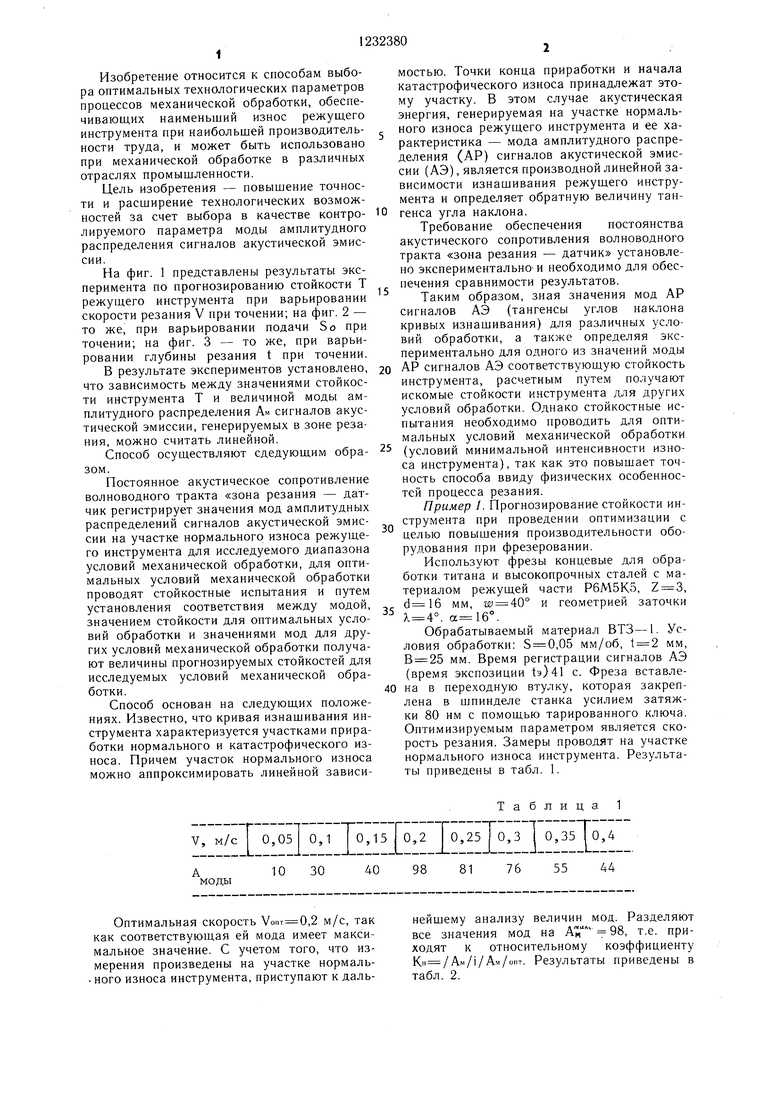

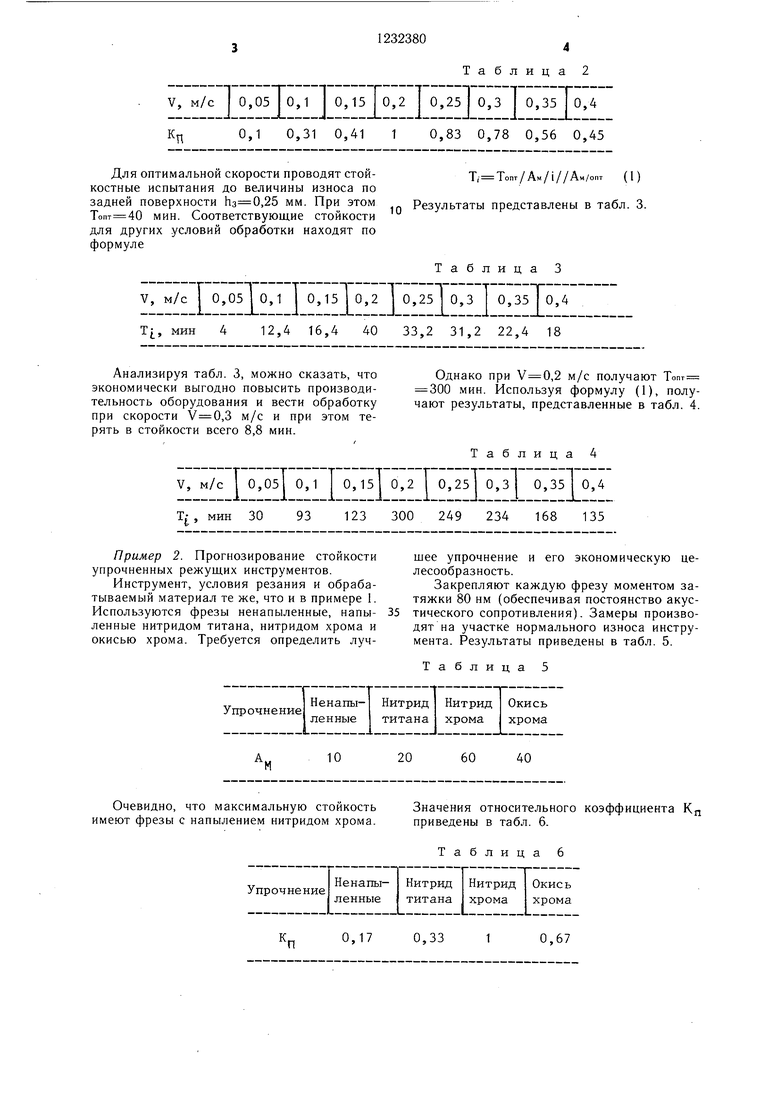

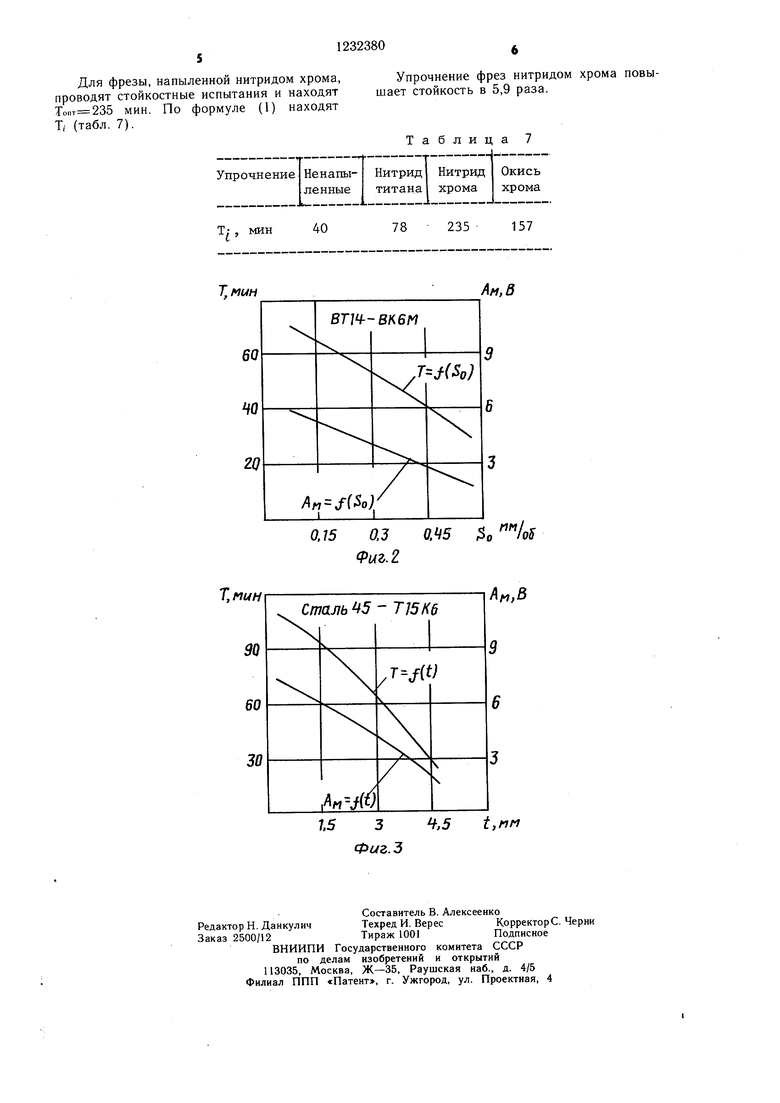

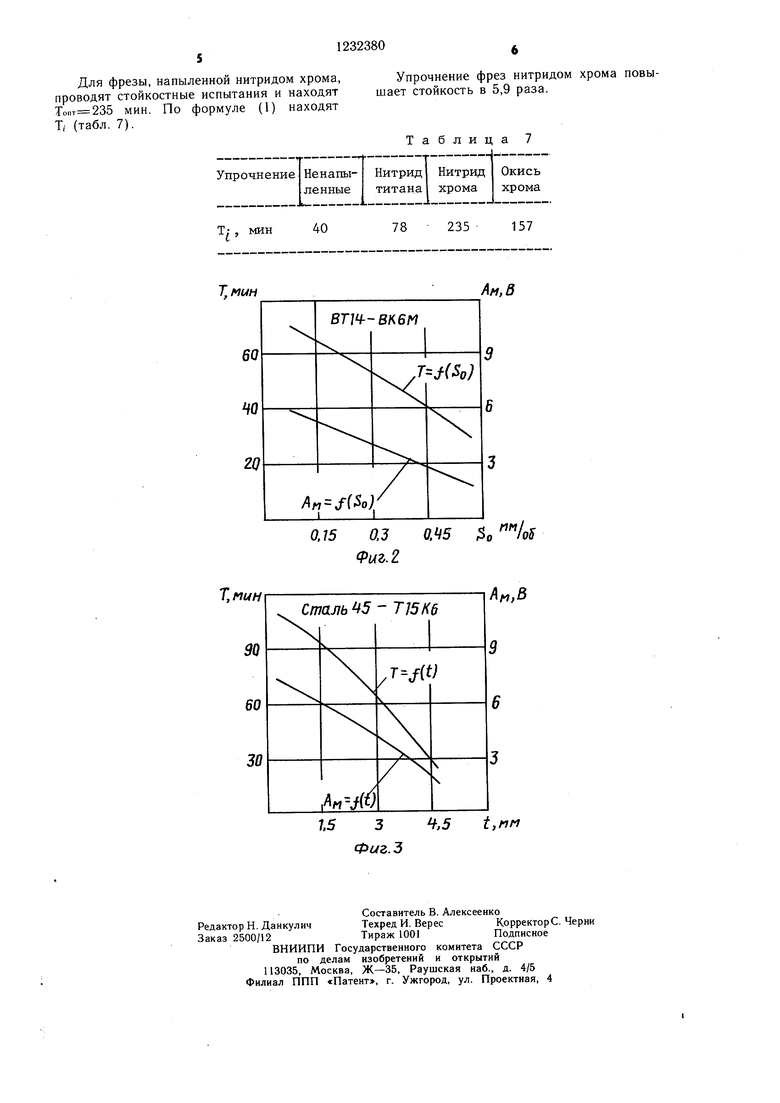

На фиг. 1 представлены результаты эксперимента по прогнозированию стойкости Т режущего инструмента при варьировании скорости резания V при точении; на фиг. 2 - то же, при варьировании подачи So при точении; на фиг. 3 - то же, при варьировании глубины резания t при точении.

В результате экспериментов установлено, что зависимость между значениями стойкости инструмента Т и величиной моды амплитудного распределения Ам сигналов акустической эмиссии, генерируемых в зоне резания, можно считать линейной.

Способ осуществляют сдедующим образом.

Постоянное акустическое сопротивление волноводного тракта «зона резания - датчик регистрирует значения мод амплитудных распределений сигналов акустической эмиссии на участке нормального износа режущего инструмента для исследуемого диапазона условий механической обработки, для оптимальных условий механической обработки проводят стойкостные испытания и путем установления соответствия между модой, значением стойкости для оптимальных условий обработки и значениями мод для других условий механической обработки получают величины прогнозируемых стойкостей для исследуемых условий механической обработки.

Способ основан на следующих положениях. Известно, что кривая изнашивания инструмента характеризуется участками приработки нормального и катастрофического износа. Причем участок нормального износа можно аппроксимировать линейной зависиV, м/с 0,05 0,1 0,15 0,2 0,25 0,3 0,35 0,4

А

моды

10 30

Оптимальная скорость ,2 м/с, так как соответствующая ей мода имеет максимальное значение. С учетом того, что измерения произведены на участке нормаль- . ного износа инструмента, приступают к дальмостью. Точки конца приработки и начала катастрофического износа принадлежат этому участку. В этом случае акустическая энергия, генерируемая на участке нормального износа режущего инструмента и ее характеристика - мода амплитудного распределения (АР) сигналов акустической эмиссии (АЭ), является производной линейной зависимости изнащивания режущего инструмента и определяет обратную величину тангенса угла наклона.

Требование обеспечения постоянства акустического сопротивления волноводного тракта «зона резания - датчик установлено экспериментально-и необходимо для обеспечения сравнимости результатов.

Таким образом, зная значения мод АР сигналов АЭ (тангенсы углов наклона кривых изнашивания) для различных условий обработки, а также определяя экспериментально для одного из значений моды

0 АР сигналов АЭ соответствующую стойкость инструмента, расчетным путем по;|учают искомые стойкости инструмента для других условий обработки. Однако стойкостные испытания необходимо проводить для оптимальных условий механической обработки

(условий минимальной интенсивности износа инструмента), так как это повышает точность способа ввиду физических особенностей процесса резания.

Пример 1. Прогнозирование стойкости инструмента при проведении оптимизации с целью повышения производительности оборудования при фрезеровании.

Используют фрезы концевые для обработки титана и высокопрочных сталей с материалом режушей части Р6М5К5, Z 3,

мм, и геометрией заточки .4°. .

Обрабатываемый материал ВТЗ-1. Условия обработки; 8 0,05 мм/об, t 2 мм, В 25 мм. Время регистрации сигналов АЭ (время экспозиции t3)41 с. Фреза вставле0 на в переходную втулку, которая закреплена в шпинделе станка усилием затяжки 80 нм с помощью тарированного ключа. Оптимизируемым параметром является скорость резания. Замеры проводят на участке нормального износа инструмента. Результаты приведены в табл. 1.

Таблица

98

81

76

55

44

нейшему анализу величин мод. Разделяют все значения мод на 98, т.е. приходят к относительному коэффициенту KII /Ам/i/Ам/опт. Результаты приведены в табл. 2.

Таблица 2

V, м/с 0,05 0,1 0,15 0,2 0,25 0,3 0,35 0,4 ,1 0,31 0,41 1 0,83 0,78 0,56 0,45

Для оптимальной скорости проводят стой-Т,Топт/Ам/1//Ам/опт (1)

костные испытания до величины износа по

задней поверхности ,25 мм. При этомРезультаты представлены в табл. 3.

мин. Соответствующие стойкости для других условий обработки находят по формуле

Таблица 3

V, м/с I 0,05 I 0,1 I 0,15 I 0,2 1 0,25 0,3 Т 0,35То,4 TI, мин 4 12,4 16,4 40 33,2 31,2 22,4 18

Анализируя табл. 3, можно сказать, чтоОднако при ,2 м/с получают Топт

экономически выгодно повысить производи- 300 мин. Используя формулу (1), полутельность оборудования и вести обработкучают результаты, представленные в табл. 4.

при скорости ,3 м/с и при этом терять в стойкости всего 8,8 мин.

Таблица 4

V, м/с I 0,05 0,1 Т 0,151 0,2 I 0,25| 0,з1 0,351 0,4 Т, мин 30 93 123 300 249 234 168 135

Пример 2. Прогнозирование стойкостишее упрочнение и его экономическую цеупрочненных режущих инструментов.лесообразность.

Инструмент, условия резания и обраба-Закрепляют каждую фрезу моментом затываемый материал те же, что и в примере 1.тяжки 80 нм (обеспечивая постоянство акус- Используются фрезы ненапыленные, напы- 35 тического сопротивления). Замеры произволенные нитридом титана, нитридом хрома идят на участке нормального износа инструокисью хрома. Требуется определить луч-мента. Результаты приведены в табл. 5.

Таблица 5

Ненапы- Нитрид Нитрид Окись Упрочнение

ленные титана хрома хрома

А., 10 20 60 40 М

Очевидно, что максимальную стойкостьЗначения относительного коэффициента Кп

имеют фрезы с напылением нитридом хрома.приведены в табл. 6.

Таблица 6

Упрочнение 1- Нитрид Нитрид Окись ленные титана хрома хрома

К,

0,17

0,33

0,67

1232380.

5

Для фрезы, напыленной нитридом хрома,Упрочнение фрез нитридом хрома повыпроводят стойкостные испытания и находятшает стойкость в 5,9 раза.

То,. мин. По формуле (1) находят Т,- (табл. 7).

Таблица 7

Г: , мин40

7,5 3Ч.5 t,nM

Фиг.З

Составитель В. Алексеенко

Редакторы. ДанкуличТехред И. ВересКорректор С. Черни

Заказ 2500/12Тираж 1001Подписное

ВНИИПИ Государствеиного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

78235157

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оптимизации процесса механической обработки | 1983 |

|

SU1098674A1 |

| Способ контроля износа режущего инструмента и устройство для его осуществления | 1982 |

|

SU1038083A1 |

| Способ оценки обрабатываемости материалов | 1985 |

|

SU1377675A1 |

| Способ обработки | 1991 |

|

SU1798037A1 |

| Способ токарной обработки | 1986 |

|

SU1340906A1 |

| Способ получения ионно-плазменного вакуумно-дугового керамикометаллического покрытия TiN-Ni для твердосплавного режущего инструмента расширенной области применения | 2015 |

|

RU2613837C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННЫХ PVD/CVD/PVD ПОКРЫТИЙ НА РЕЖУЩИЙ ТВЕРДОСПЛАВНЫЙ ИНСТРУМЕНТ | 2011 |

|

RU2468124C1 |

| Способ оптимизации процесса механической обработки | 1987 |

|

SU1445861A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБРАБАТЫВАЕМОСТИ МАТЕРИАЛОВ | 2013 |

|

RU2564043C2 |

| Способ контроля процесса резания | 1984 |

|

SU1210994A1 |

| «Обработка резанием, 1983, № 3, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1986-05-23—Публикация

1984-04-06—Подача