Изобретение относится к переработке полимерных материалов и может быть использовано для непрерывного смешения полимер-полимерных композиций, полимеров с различными пигментами, а также высокодисперсными минеральными наполнителями в линиях для окрашивания, грануляции, получения и переработки полимерных материалов.

Известен смеситель для полимерных материалов, содержащий корпус полостью, в которой установлен вращающийся вал, а на корпусе закреплены диски, образующие между собой зазоры, в которых размещены смесительные элементы в виде дисков, установленных на валу, причем в дисках и смесительных элементах выполнены сквозные отверстия.

Известный смеситель обеспечивает недостаточно эффективное смешение, так как

в нем отсутствует возможность разделения массы полимера на значительное число поперечных потоков, сливающихся с основными продольными, что обеспечивает лучшее распределение поверхностей контакта по всему объему смеси.

Наиболее близким к изобретению по технической сущности и достигаемому результату является смеситель для полимерных материалов, содержащий корпус с полостью, в которой установлен с возможностью вращения вал, а на внутренней поверхности корпуса закреплены диски с образованием между собой зазоров для продольных лопастей, установленных на валу с образованием продольных каналов, причем в дисках и продольных лопастях выполнены сквозные отверстия.

Известный смеситель обеспечивает недостаточно эффективное смешение из-за

VI

сл ю о

Јь

VI

того, что отсутствует возможность радиального перемещения продольных лопастей относительно друг друга для изменения размеров элементарных объемов массы полимера, участвующих в процессе смешения.

Цель изобретения - повышение эффективности смешения материалов.

Цель достигается тем, что вал выполнен по длине смесителя по меньшей мере с одной сквозной продольной прорезью, а внутренняя поверхность корпуса - с выступами и впадинами, размещенными диаметрально противоположно с образованием волнообразной поверхности, при этом по меньшей две продольные лопасти сопряжены и установлены в прорези с возможность поступательного перемещения в радиальном направлении посредством контактирования периферийных частей лопастей с выступами и впадинами. По меньшей мере две сквозные продольные прорези могут быть смещены относительно друг друга в окружном направлении. Продольные лопасти могут быть выполнены с каналами, соединяющими между собой их сквозные отверстия.

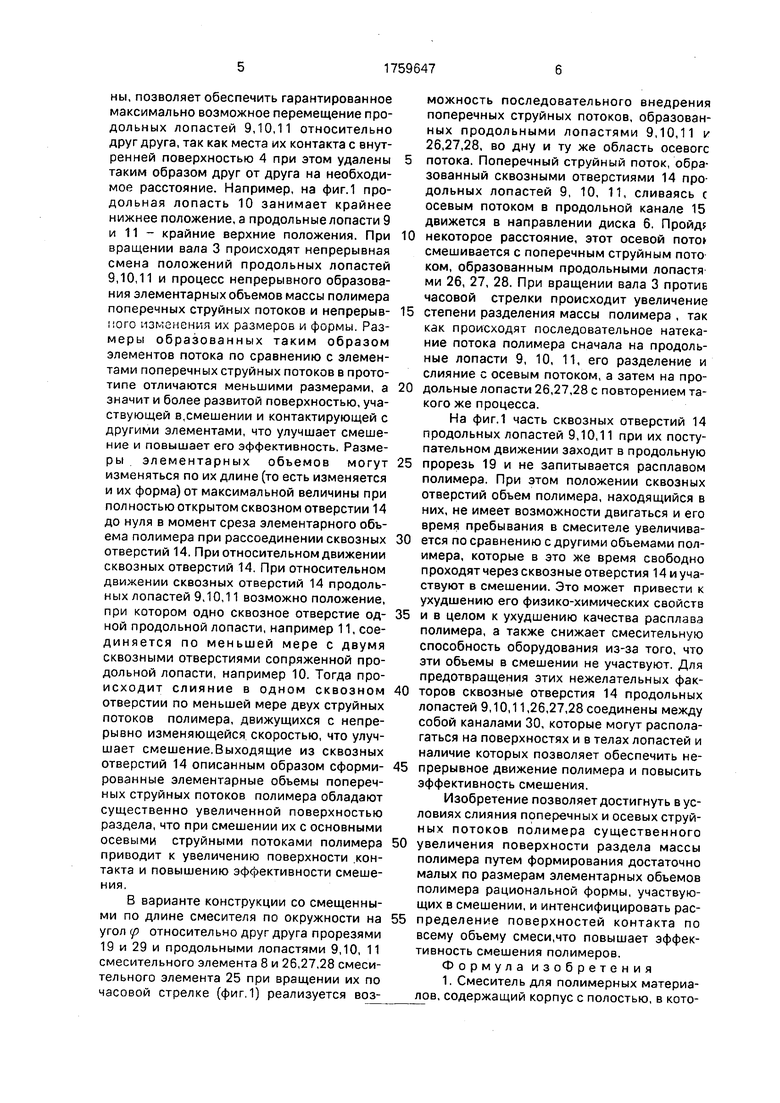

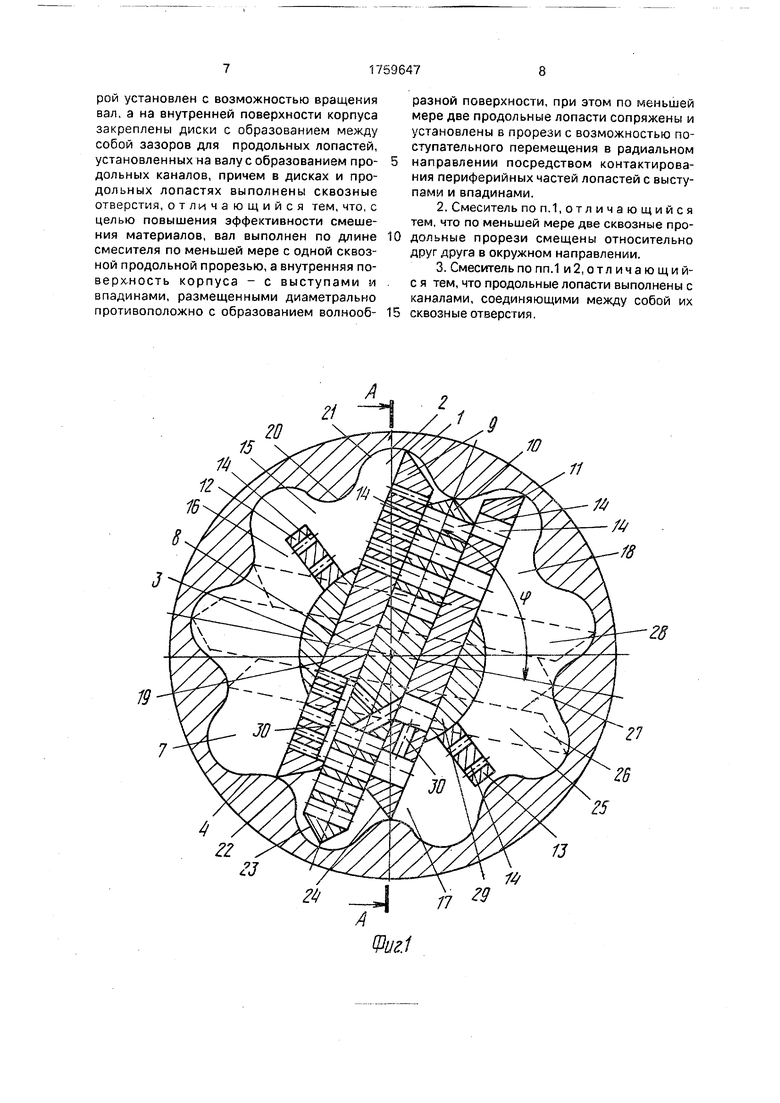

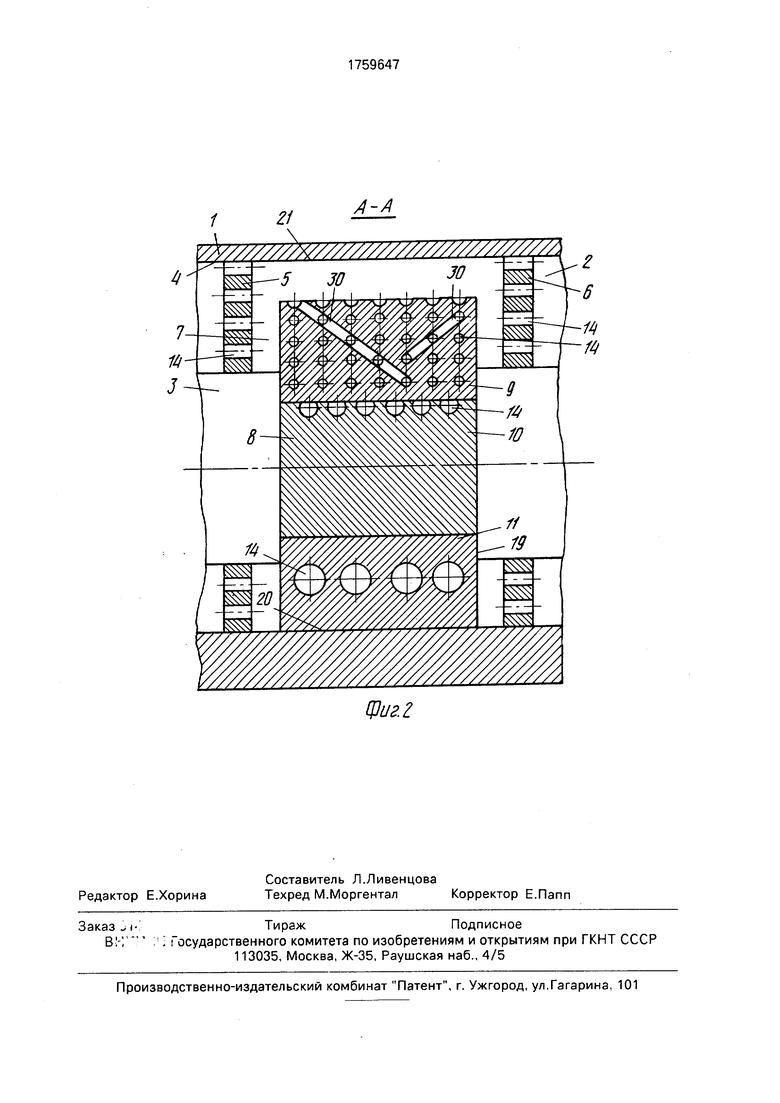

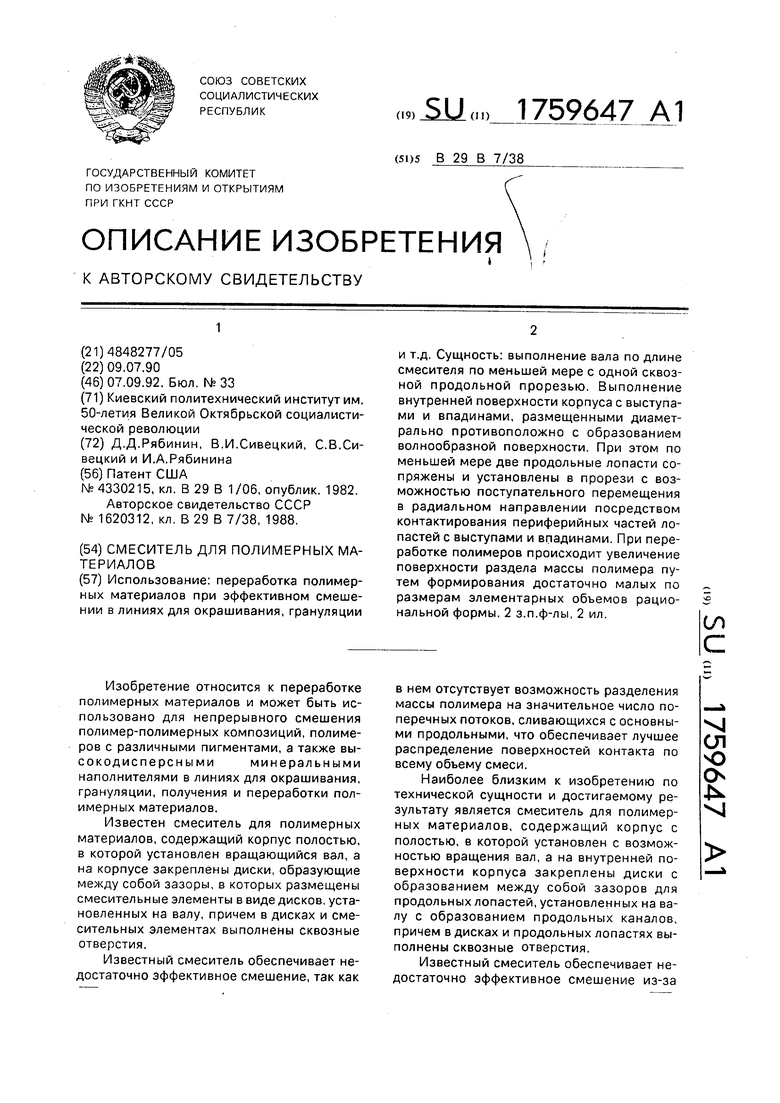

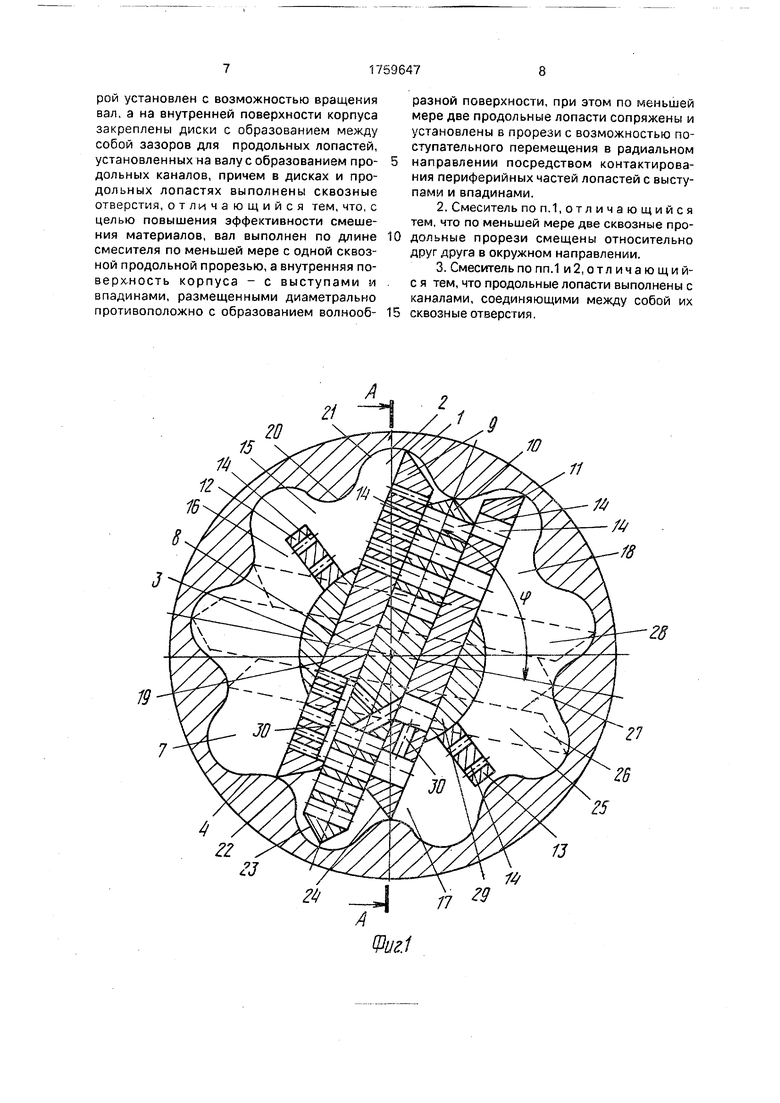

На фиг.1 показано поперечное сечение смесителя; на фиг,2 - сечение А-А на фиг.1.

Смеситель для полимерных материалов содержит корпус 1 (фиг.1 и 2) с полостью 2, в которой установлен с возможностью вращения вал 3. На внутренней поверхности 4 корпуса 1 закреплены диски 5 и 6 с образованием между собой зазоров 7 для смесительного элемента 8, установленного на валу 3. Смесительный элемент 8 выполнен в виде сопряженных продольных лопастей 9,10,11. На валу 3 установлены также продольные лопасти 12 и 13. В дисках 5 и 6 и в продольных лопастях 9,10,11,12 и 13 выполнены сквозные отверстия 14. Смесительный элемент 8 и продольные лопасти 12 и 13 размещены с образованием продольных каналов 15,16,17 и 18 для течения полимера. Вал 3 по длине смесителя выполнен по меньшей мере с одной сквозной продольной прорезью 19, а внутренняя поверхность 4 корпуса 1-е выступами 21 и впадинами 20, размещенными диаметрально противоположно с образованием волнообразной поверхности. При этом смесительный элемент 8 установлен в прорези 19 с возможностью поступательного перемещения в радиальном направлении посредством контактирования периферийных частей 22, 23 и 24, выполненных со скосами, лопастей 9, 10 и 11 с выступами 21 и впадинами 20. По длине смесителя могут быть выполнены по меньшей мере две сквозные продольные

прорези (вторая показана на фиг,1 штрихами) со смесительными элементами 8 и 25, которые смещены относительно друг друга в окружном направлении с образованием

между собой угла р. Смесительный элемент 25 выполнен аналогично смесительному элементу 8 из продольных лопастей 26, 27 и 28 (их контуры показаны на фиг.1 штриховыми линиями) и размещен в продольной про0 рези 29 (фиг.1). Кроме того, продольные лопасти 9, 10, 11 и 26, 27, 28 могут быть снабжены каналами 30, соединяющими сквозные отверстия 14.

Работа смесителя для полимерных ма5 териалов заключается в следующем.

Расплав полимера, состоящий из различных компонентов, поступает в полость 2 корпуса 1 (фиг.1 и 2), а затем через сквозные отверстия 14 диска 5 в зазор 7 в виде осево0 го струйного потока полимера, позволяющего увеличить поверхность раздела массы полимера. На выходе из сквозных отверстий 14 расплав полимера поступает в зону интенсивных сдвиговых деформаций и среза

5 между диском 5 и вращающимися на валу 3 продольными лопастями 12, 13 и 9,10,11 смесительного элемента 8. Затем полимер поступает в продольные каналы 15,16,17,18 и, двигаясь в направлении диска 6, подвер0 гается воздействию продольных лопастей 9,10,11,12 и 13 и выходит из смесителя через сквозные отверстия 14 диска 6. Продольные лопасти 9,10,11,12,13 при своем вращении делят поток полимера на большое число по5 перечных струйных потоков, вытекающих из сквозных отверстий 14. В продольных каналах 15,16,17,18 происходит слияние осевых струйных потоков полимера с поперечными струйными потоками.

0 По сравнению с прототипом эффективность смешения полимеров повышается из- за того, что осуществляется процесс изменения формы и размеров элементарных объемов массы полимера поперечных

5 струйных потоков, участвующих в смешении. Это происходит следующим образом. При вращении вала 3 периферийные части 22, 23,24 продольных лопастей 9,10,11, контактируя с внутренней поверхностью 4 кор0 пуса 1, обегают при своем вращении диаметрально расположенные выступы 21 и впадины 20. При этом происходит их поступательное перемещение в продольной прорези 19 относительно друг друга в

5 радиальном направлении. Наличие скосов на периферийных частях 22, 23, 24 позволяет, с одной стороны, уменьшить трение продольных лопастей 9,10,11 о внутреннюю поверхность 4 корпуса 1 из-за минимальной поверхности их контакта и, с другой стороны, позволяет обеспечить гарантированное максимально возможное перемещение продольных лопастей 9,10,11 относительно друг друга, так как места их контакта с внутренней поверхностью 4 при этом удалены таким образом друг от друга на необходимое расстояние. Например, на фиг.1 продольная лопасть 10 занимает крайнее нижнее положение, а продольные лопасти 9 и 11 - крайние верхние положения. При вращении вала 3 происходят непрерывная смена положений продольных лопастей 9,10,11 и процесс непрерывного образования элементарных объемов массы полимера поперечных струйных потоков и непрерывного изменения их размеров и формы. Размеры образованных таким образом элементов потока по сравнению с элементами поперечных струйных потоков в прототипе отличаются меньшими размерами, а значит и более развитой поверхностью, участвующей в(смешении и контактирующей с другими элементами, что улучшает смешение и повышает его эффективность, Разме- ры элементарных объемов могут изменяться по их длине (то есть изменяется и их форма) от максимальной величины при полностью открытом сквозном отверстии 14 до нуля в момент среза элементарного объема полимера при рассоединении сквозных отверстий 14. При относительном движении сквозных отверстий 14. При относительном движении сквозных отверстий 14 продольных лопастей 9,10,11 возможно положение, при котором одно сквозное отверстие одной продольной лопасти, например 11, соединяется по меньшей мере с двумя сквозными отверстиями сопряженной продольной лопасти, например 10. Тогда происходит слияние в одном сквозном отверстии по меньшей мере двух струйных потоков полимера, движущихся с непрерывно изменяющейся скоростью, что улучшает смешение.Выходящие из сквозных отверстий 14 описанным образом сформированные элементарные объемы поперечных струйных потоков полимера обладают существенно увеличенной поверхностью раздела, что при смешении их с основными осевыми струйными потоками полимера приводит к увеличению поверхности .контакта и повышению эффективности смешения.

В варианте конструкции со смещенными по длине смесителя по окружности на угол р относительно друг друга прорезями 19 и 29 и продольными лопастями 9,10, 11 смесительного элемента 8 и 26,27,28 смесительного элемента 25 при вращении их по часовой стрелке (фиг, 1) реализуется возможность последовательного внедрения поперечных струйных потоков, образованных продольными лопастями 9,10,11 и 26,27,28, во дну и ту же область осевогс

потока. Поперечный струйный поток, образованный сквозными отверстиями 14 продольных лопастей 9, 10, 11, сливаясь с осевым потоком в продольной канале 15 движется в направлении диска 6. Пройд

0 некоторое расстояние, этот осевой no-rot смешивается с поперечным струйным пото ком, образованным продольными лопастя ми 26, 27, 28. При вращении вала 3 против часовой стрелки происходит увеличение

5 степени разделения массы полимера , так как происходят последовательное натека- ние потока полимера сначала на продольные лопасти 9, 10, 11, его разделение и слияние с осевым потоком, а затем на про0 дольные лопасти 26,27,28 с повторением такого же процесса.

На фиг.1 часть сквозных отверстий 14 продольных лопастей 9,10,11 при их поступательном движении заходит в продольную

5 прорезь 19 и не запитывается расплавом полимера. При этом положении сквозных отверстий объем полимера, находящийся в них, не имеет возможности двигаться и его время пребывания в смесителе увеличива0 ется по сравнению с другими объемами полимера, которые в это же время свободно проходят через сквозные отверстия 14 и участвуют в смешении. Это может привести к ухудшению его физико-химических свойств

5 и в целом к ухудшению качества расплава полимера, а также снижает смесительную способность оборудования из-за того, что эти объемы в смешении не участвуют. Для предотвращения этих нежелательных фак0 торов сквозные отверстия 14 продольных лопастей 9,10,11,26,27,28 соединены между собой каналами 30, которые могут располагаться на поверхностях и в телах лопастей и наличие которых позволяет обеспечить не5 прерывное движение полимера и повысить эффективность смешения.

Изобретение позволяет достигнуть в условиях слияния поперечных и осевых струйных потоков полимера существенного

0 увеличения поверхности раздела массы полимера путем формирования достаточно малых по размерам элементарных объемов полимера рациональной формы, участвующих в смешении, и интенсифицировать рас5 пределение поверхностей контакта по всему объему смеси,что повышает эффективность смешения полимеров.

Формула изобретения 1. Смеситель для полимерных материалов, содержащий корпус с полостью, в которой установлен с возможностью вращения вал, а на внутренней поверхности корпуса закреплены диски с образованием между собой зазоров для продольных лопастей, установленных на валу с образованием про- дольных каналов, причем в дисках и продольных лопастях выполнены сквозные отверстия, отличающийся тем, что, с целью повышения эффективности смешения материалов, вал выполнен по длине смесителя по меньшей мере с одной сквозной продольной прорезью, а внутренняя поверхность корпуса - с выступами и впадинами, размещенными диаметрально противоположно с образованием волнооб-

разной поверхности, при этом по меньшей мере две продольные лопасти сопряжены и установлены в прорези с возможностью поступательного перемещения в радиальном направлении посредством контактирования периферийных частей лопастей с выступами и впадинами.

2.Смеситель по п. 1,отличающийся тем, что по меньшей мере две сквозные продольные прорези смещены относительно друг друга в окружном направлении.

3.Смеситель по пп.1 и2,отл ичаю щий- с я тем, что продольные лопасти выполнены с каналами, соединяющими между собой их сквозные отверстия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель для полимерных материалов | 1990 |

|

SU1796469A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1782768A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1729766A1 |

| Смеситель для полимерных материалов | 1991 |

|

SU1801749A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1796473A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1785908A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1792836A1 |

| Смеситель для полимерных материалов | 1991 |

|

SU1821380A1 |

| Смеситель для полимерных материалов | 1988 |

|

SU1646879A1 |

| Смеситель для полимерных материалов | 1988 |

|

SU1634509A1 |

Использование: переработка полимерных материалов при эффективном смешении в линиях для окрашивания, грануляции и т.д. Сущность: выполнение вала по длине смесителя по меньшей мере с одной сквозной продольной прорезью. Выполнение внутренней поверхности корпуса с выступами и впадинами, размещенными диаметрально противоположно с образованием волнообразной поверхности. При этом по меньшей мере две продольные лопасти сопряжены и установлены в прорези с возможностью поступательного перемещения в радиальном направлении посредством контактирования периферийных частей лопастей с выступами и впадинами. При переработке полимеров происходит увеличение поверхности раздела массы полимера путем формирования достаточно малых по размерам элементарных объемов рациональной формы. 2 з.п.ф-лы, 2 ил. 00 С

#

15

20

21

12

16

7

4

г | /V я

А ®иг.1

$

10

11

21

2в

25

13

14

Ж

Z1

А-А

У////////// ///////////////////////////,

А-А

Щи г. г

| Патент США №4330215, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Смеситель для полимерных материалов | 1988 |

|

SU1620312A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-09-07—Публикация

1990-07-09—Подача