Изобретение относится к переработке полимерных материалов и может быть использовано для непрерывного смешения полимер-полимерных композиций, а также высокодисперсными минеральными наполнителями в линиях для окрашивания, грануляции, получения и переработки полимерных материалов,

Целью настоящего изобретения является повышение эффективности смешения.

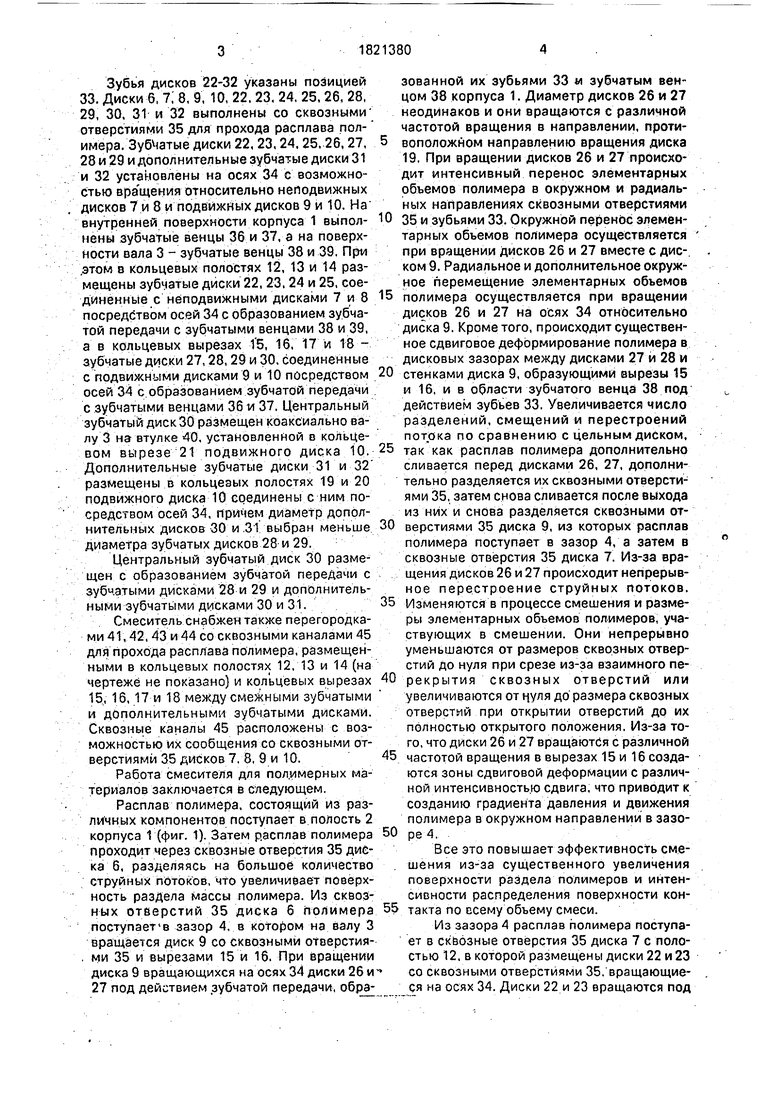

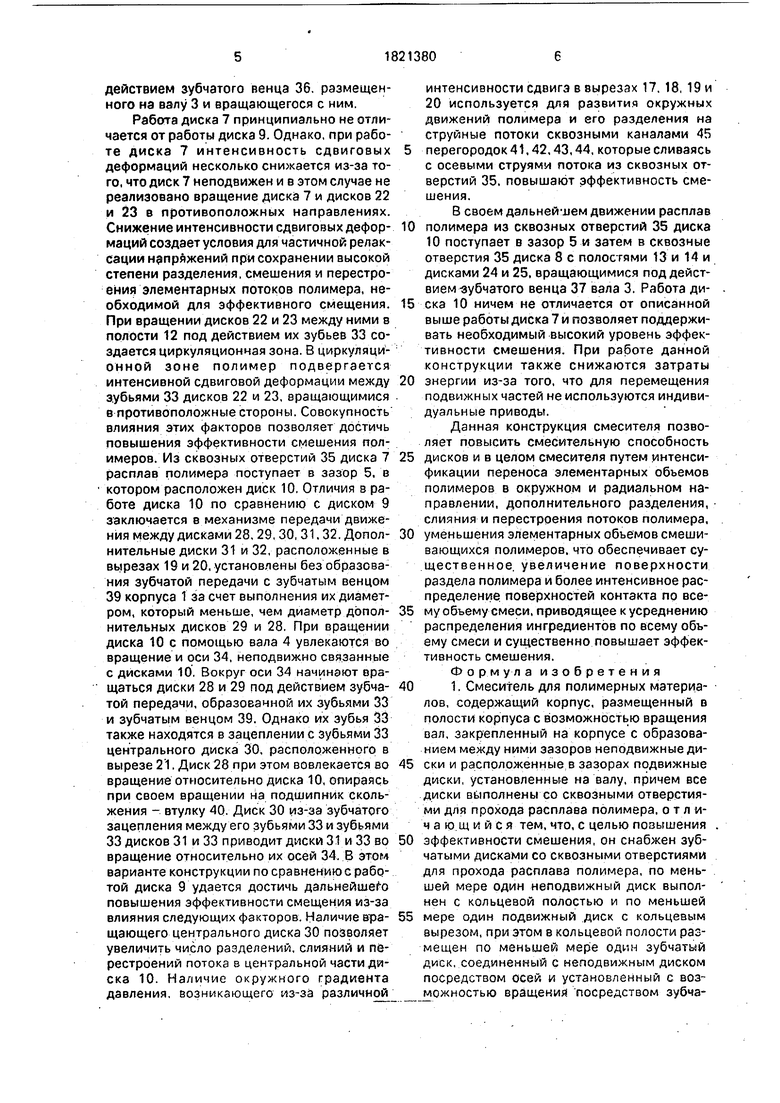

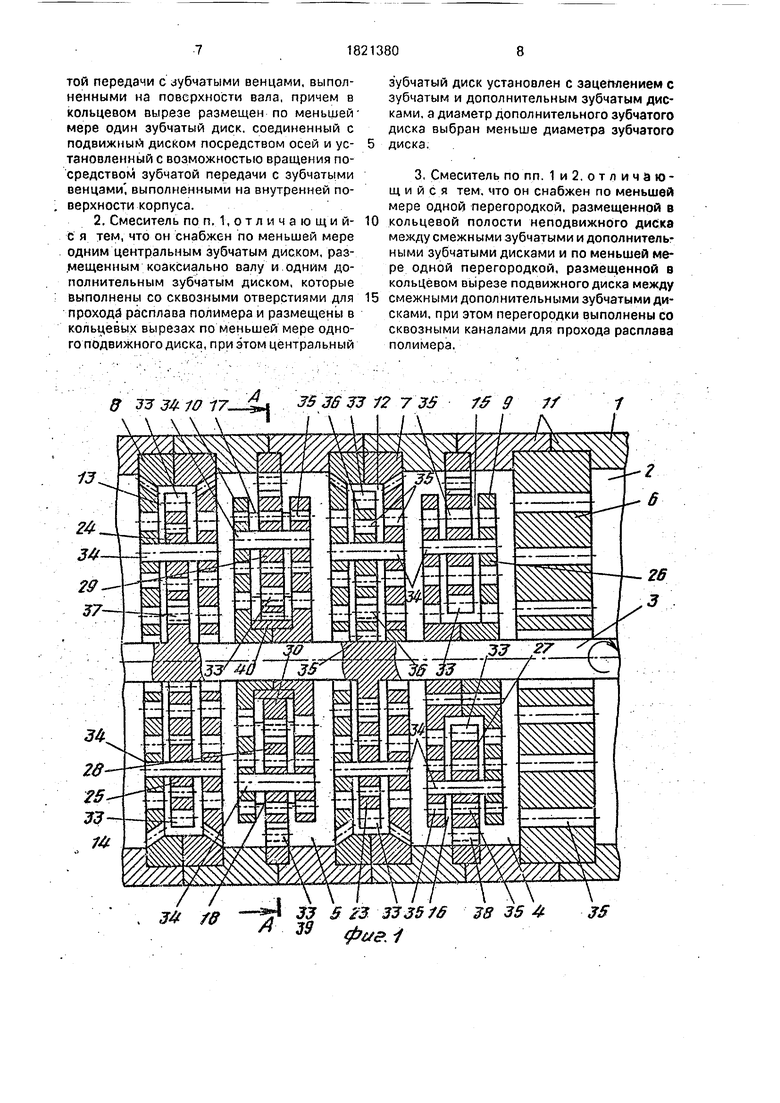

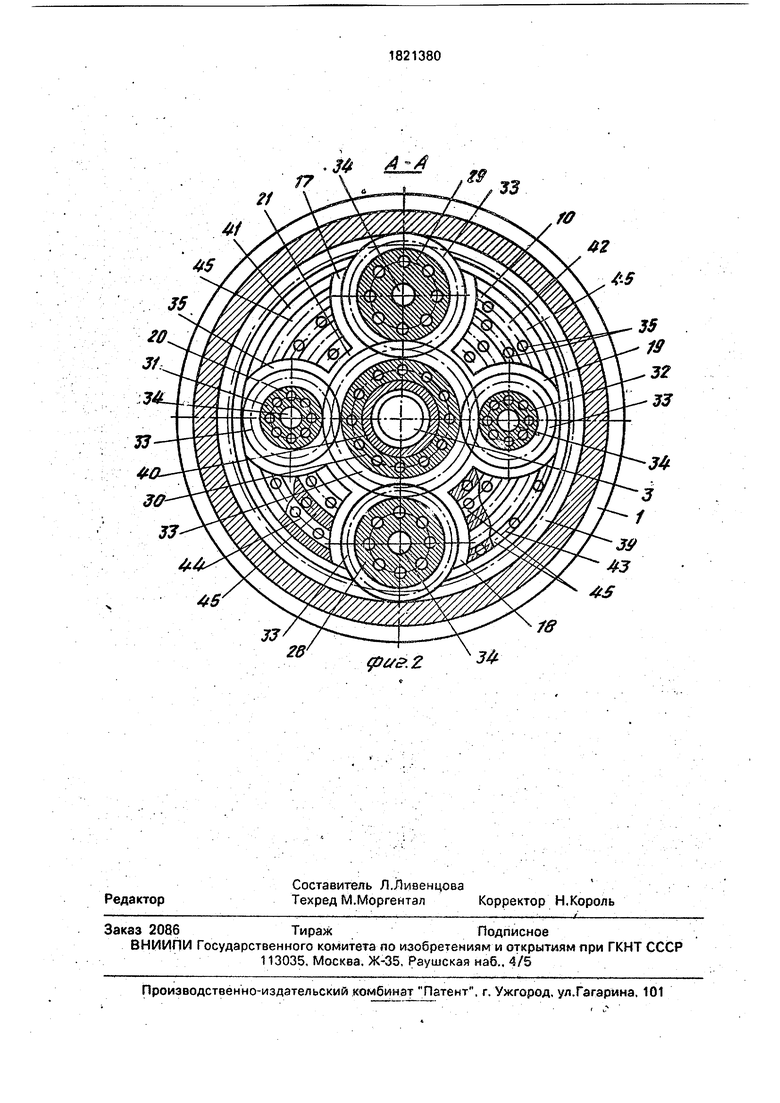

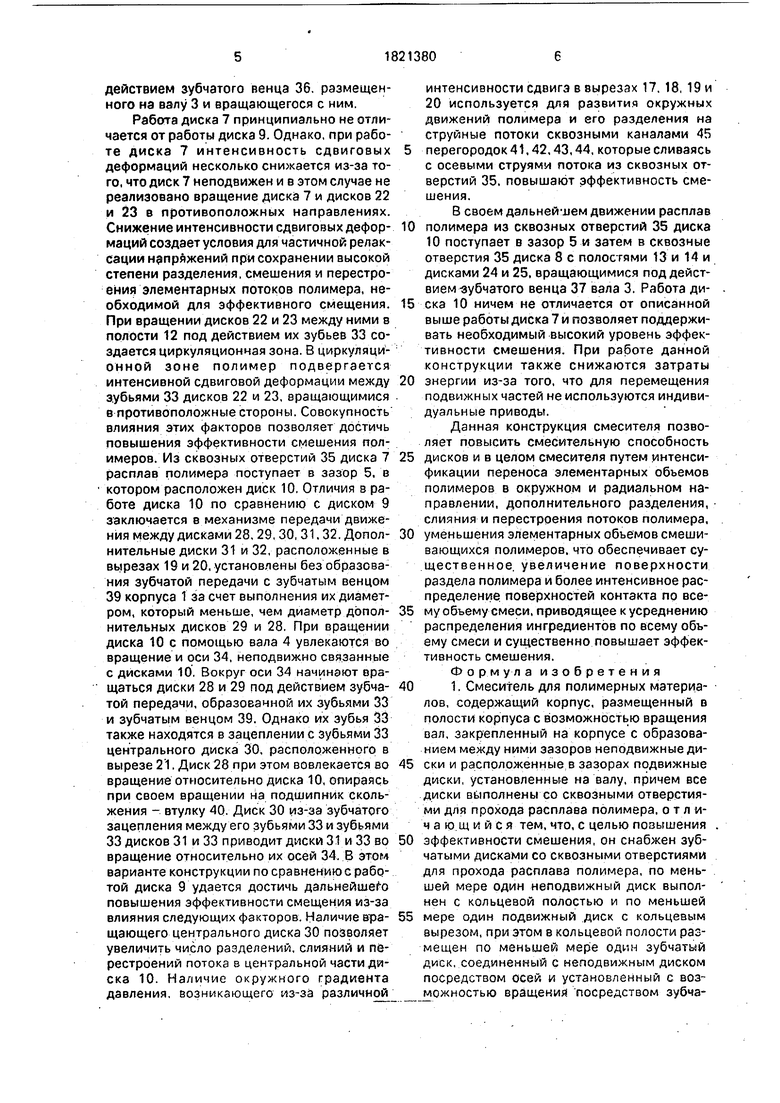

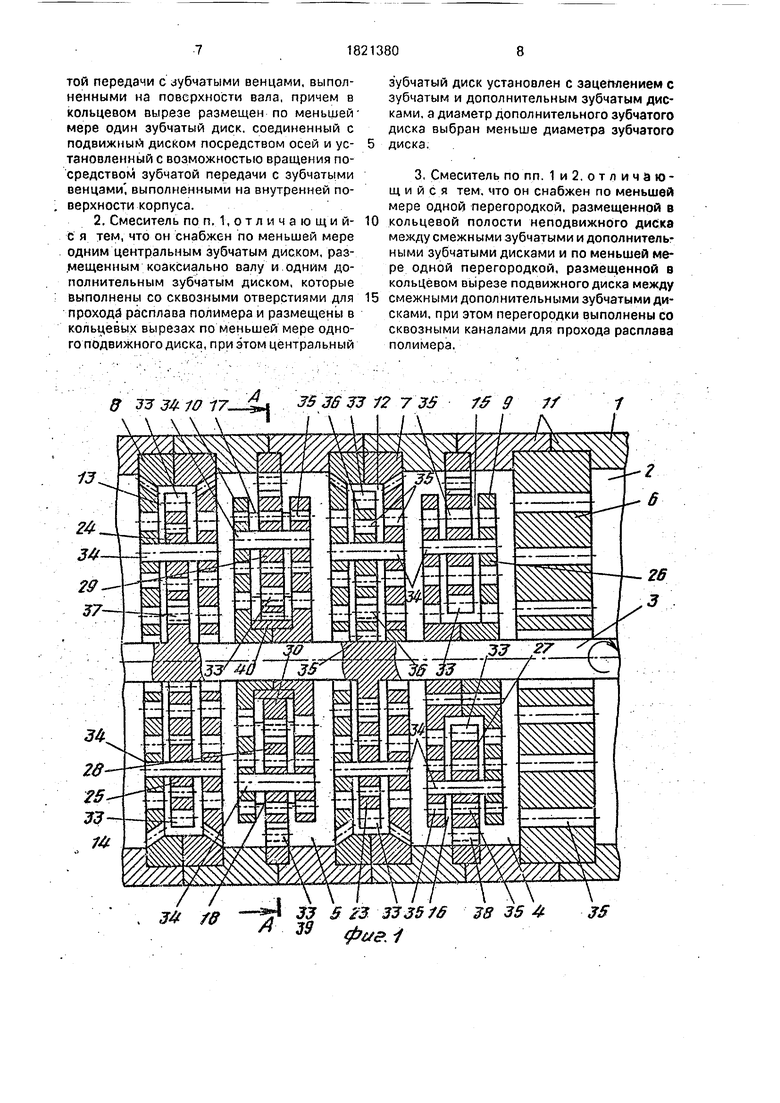

На фиг. 1 показано продольное сечение смесителя: на фиг. 2 - поперечный разрез смесителя.

Смеситель для полимерных материалов (фиг. 1) содержит корпус 1, размещенный в полости 2 корпуса 1 с возможностью вращения вал 3, закрепленные на корпусе 1 с образованием между ними зазоров 4 и 5 неподвижные диски 6 и 7 и 8 и расположенные в зазорах 4 и 5 подвижные диски 9 и 10, установленные на валу 3. Корпус 1 может быть выполнен из секций 11 для облегчения сборки. Неподвижные диски 7 и 8 и подвижные диски 9 и 10 могут быть выполнены из двух частей для облегчения сборки. В теле неподвижных дисков 7 и 8 выполнены кольцевые полости 12, 13 и 14 а в теле подвижных дисков 9 и 10 - кольцевые вырезы 15, 16, 17, 18. 19. 20 и 21 (фиг. 1, 2). Смеситель снабжен также зубчатыми дисками 22, 23, 24, 25. 26, 27, 28 и 29. центральным зубчатым диском 30 и дополнительными зубчатыми дисками 31 и 32.

00

to со

00

о

Зубья дисков 22-32 указаны позицией 33. Диски 6, 7, 8, 9, 10, 22, 23. 24, 25, 26, 28, 29, 30, 31 и 32 выполнены со сквозными отверстиями 35 для прохода расплава полимера. Зубчатые диски 22, 23, 24. 25, 26, 27, 28 и 29 и дополнительные зубчатые диски 31 и 32 установлены на осях 34 с возможностью вра щения относительно неподвижных дисков 7 и 8 и подвижных дисков 9 и 10. На внутренней поверхности корпуса 1 выполнены зубчатые венцы 36 и 37, а на поверхности вала 3 - зубчатые венцы 38 и 39, При .этом в кольцевых полостях 12, 13 и 14 размещены зубчатые диски 22, 23,24 и 25, соединённые с неподвижными дисками 7 и 8 посредством осей 34 с образованием зубчатой передачи с зубчатыми венцами 38 и 39, а в кольцевых вырезах 15, 16, 17 и 18 - зубчатые диски 27,28,29 и 30. соединенные с подвижными дисками 9 и 10 посредством осей 34 с образованием зубчатой передачи с зубчатыми венцами 3.6 и 37. Центральный зубчатый диск 30 размещен коаксиально валу 3 на втулке 40, установленной в кольцевом вырезе 21 подвижного диска 10. Дополнительные зубчатые диски 31 и 32 размещены в кольцеэых полостях 19 и 20 подвижного диска 10 соединены с ним посредством осей 34, причем диаметр дополнительных дисков 30 и .31 выбран меньше диаметра зубчатых дисков 28 и 29. :

Центральный зубчатый диск 30 размещен с образованием зубчатой передачи с зубчатыми дисками 28 и 29 и дополнительными зубчатыми дисками 30 и 31.

Смеситель снабжея также перегородками 41,42, 43 и 44 со сквозными каналами 45 для прохода расплава полимера, размещенными в кольцевых полостях 12, 13 и 14 (на чертеже не показано) и кольцевых вырезах 15, 16,17 и 18 между смежными зубчатыми и дополнительными зубчатыми дисками. Сквозные каналы 45 расположены с возможностью их сообщения со сквозными отверстиями 35 дисков 7/8, 9 и 10.

Работа смесителя для пол.имерных материалов заключается в следующем.

Расплав полимера, состоящий из различных компонентов поступает в полость 2 корпуса 1 (фиг. 1). Затем расплав полимера проходит через сквозные отверстия 35 диска 6, разделяясь на большое количество струйных потоков, что увеличивает поверхность раздела массы полимера. Из сквозных отверстий 35 диска 6 полимера поступает в зазор 4, в котором на валу 3 вращается диск 9 со сквозными отверстия- . ми 35 и вырезами 15 и 16. При вращении диска 9 вращающихся на осях 34 диски 26 и - 27 под действием зубчатой передачи, образованной их зубьями 33 м зубчатым венцом 38 корпуса 1. Диаметр дисков 26 и 27 неодинаков и они вращаются с различной частотой вращения в направлении, противоположном направлению вращения диска 19. При вращении дисков 26 и 27 происходит интенсивный перенос элементарных объемов полимера в окружном и радиальных направлениях сквозными отверстиями

0 35 и зубьями 33. Окружной перенос элементарных объемов полимера осуществляется при вращении дисков 26 и 27 вместе с дис-. ком 9. Радиальное и дополнительное окружное перемещение элементарных объемов

5 полимера осуществляется при вращении дисков 26 и 27 на осях 34 относительно диска 9. Кроме того, происходит существенное сдвиговое деформирование полимера в дисковых зазорах между дисками 27 и 28 и

0 стенками диска 9, образующими вырезы 15 и 16, и в области зубчатого венца 38 под действием зубьев 33. Увеличивается число разделений, смещений и перестроений потока по сравнению с цельным диском,

5 так как расплав полимера дополнительно сливается перед дисками 26, 27, дополнительно разделяется их сквозными отверстиями 35, затем снова сливается после выхода из них и снова разделяется сквозными от0 верстиями 35 диска 9, из которых расплав полимера поступает в зазор 4, а затем в сквозные отверстия 35 диска 7. Из-за вращения дисков 26 и 27 происходит непрерыв- ное перестроение струйных потоков.

5 Изменяются в процессе смешения и размеры элементарных объемов полимеров, участвующих в смешении. Они непрерывно уменьшаются от размеров сквозных отверстий до нуля при срезе из-за взаимного пе0 рекрытия сквозных отверстий или увеличиваются от нуля до размера сквозных отверстий при открытии отверстий до их полностью открытого положения. Из-за того, что диски 26 и 27 вращаются с различной

5 частотой вращения в вырезах 15 и 16 создаются зоны сдвиговой деформации с различной интенсивностью сдвига, что приводит к созданию градиента давления и движения полимера в окружном направлении в зазо0 ре 4.

Все это повышает эффективность сме- . шения из-за существенного увеличения поверхности раздела полимеров и интенсивности распределения поверхности кон5 такта по всему объему смеси.

Из зазора 4 расплав полимера поступает в сквозные отверстия 35 диска 7 с полостью 12, в которой размещены диски 22 и 23 со сквозными отверстиями 35, вращающиеся на осях 34. Диски 22 и 23 вращаются под

действием зубчатого венца 36. размещенного на валу 3 и вращающегося с ним.

Работа диска 7 принципиально не отличается от работы диска 9. Однако, при работе диска 7 интенсивность сдвиговых деформаций несколько снижается из-за того, что диск 7 неподвижен и в этом случае не реализовано вращение диска 7 и дисков 22 и 23 в противоположных направлениях. Снижение интенсивности сдвиговых деформаций создает условия для частичной релаксации напряжений при сохранении высокой степени разделения, смешения и перестроения элементарных потоков полимера, необходимой для эффективного смещения. При вращении дисков 22 и 23 между ними в полости 12 под действием их зубьев 33 создается циркуляционная зона. В циркуляционной зоне полимер подвергается интенсивной сдвиговой деформации между зубьями 33 дисков 22 и 23, вращающимися в противоположные стороны. Совокупность влияния этих факторов позволяет достичь повышения эффективности смешения полимеров. Из сквозных отверстий 35 диска 7 расплав полимера поступает в зазор 5, в котором расположен диск 10, Отличия в работе диска 10 по сравнению с диском 9 заключается в механизме передачи движения между дисками 28, 29, 30,31,32. Дополнительные диски 31 и 32, расположенные в вырезах 19 и 20, установлены без образования зубчатой передачи с зубчатым венцом 39 корпуса 1 за счет выполнения их диаметром, который меньше, чем диаметр дополнительных дисков 29 и 28. При вращении диска 10 с помощью вала 4 увлекаются во вращение и оси 34, неподвижно связанные с дисками 10. Вокруг оси 34 начинают вращаться диски 28 и 29 под действием зубчатой передачи, образованной их зубьями 33 и зубчатым венцом 39. Однако их зубья 33 также находятся в зацеплении с зубьями 33 центрального диска 30, расположенного в вырезе 21. Диск 28 при этом вовлекается во вращение относительно диска 10, опираясь при своем вращении на подшипник скольжения - втулку 40. Диск 30 из-за зубчатого зацепления между его зубьями 33 и зубьями 33 дисков 31 и 33 приводит диски 31 и 33 во вращение относительно их осей 34, В этом варианте конструкции по сравнемиюс работой диска 9 удается достичь дальнейшего повышения эффективности смещения из-за влияния следующих факторов. Наличие вращающего центрального диска 30 позволяет увеличить число разделений, слияний и перестроений потока в центральной части диска 10. Наличие окружного градиента давления, возникающего из-за различной

интенсивности сдвигз в вырезах 17. 18, 19 и 20 используется для развития окружных движений полимера и его разделения на струйные потоки сквозными каналами 45 5 перегородок 41,42,43,44, которые сливаясь с осевыми струями потока из сквозных отверстий 35, повышают эффективность смешения.

В своем дальнейшем движении расплав

0 полимера из сквозных отверстий 35 диска 10 поступает в зазор 5 и затем в сквозные отверстия 35 диска 8 с полостями 13 и 14 и дисками 24 и 25, вращающимися под действием-зубчатого венца 37 вала 3. Работа ди5 ска 10 ничем не отличается от описанной выше работы диска 7 и позволяет поддерживать необходимый высокий уровень эффективности смешения. При работе данной конструкции также снижаются затраты

0 энергии из-за того, что для перемещения подвижных частей не используются индивидуальные приводы.

Данная конструкция смесителя позволяет повысить смесительную способность

5 дисков и в целом смесителя путем интенсификации переноса элементарных объемов полимеров в окружном и радиальном направлении, дополнительного разделения, слияния и перестроения потоков полимера,

0 уменьшения элементарных объемов смешивающихся полимеров, что обеспечивает существенное, увеличение поверхности раздела полимера и более интенсивное распределение, поверхностей контакта по все5 му объему смеси, приводящее к усреднению распределения ингредиентов по всему объему смеси и существенно повышает эффективность смешения.

Формула изобретения

0 1. Смеситель для полимерных материалов, содержащий корпус, размещенный в полости корпуса с возможностью вращения вал, закрепленный на корпусе с образованием между ними зазоров неподвижные ди5 ски и расположенные в зазорах подвижные диски, установленные на валу, причем все диски выполнены со сквозными отверстиями для прохода расплава полимера, о т л и- ч а ю.щ и и с я тем, что, с целью повышения .

0 эффективности смешения, он снабжен зубчатыми дисками со сквозными отверстиями для прохода расплава полимера, по меньшей мере один неподвижный диск выполнен с кольцевой полостью и по меньшей

5 мере один подвижный .диск с кольцевым вырезом, при этом в кольцевой полости размещен по меньшей мере один зубчатый диск, соединенный с неподвижным диском посредством осей и установленный с возможностью вращения посредством зубчатой передачи с зубчатыми венцами, выполненными на поверхности вала, причем в кольцевом вырезе размещен по меньшей мере один зубчатый диск, соединенный с подвижный диском посредством осей и установленный с возможностью вращения посредством зубчатой передачи с зубчатыми венцами выполненными на внутренней поверхности корпуса.

2. Смеситель поп, 1, о т л и ч а ю щи й- с я тем, что он снабжен по меньшей мере одним центральным зубчатым диском, раз- .мещенным коаксиально валу и одним дополнительным зубчатым диском, которые выполнены со сквозными отверстиями для проходи расплава полимера и размещены в кольцевых вырезах по меньшей мере одного подвижного диска, при этом центральный

зубчатый диск установлен с зацеплением с зубчатым и дополнительным зубчатым дисками, а диаметр дополнительного зубчатого диска выбран меньше диаметра зубчатого диска.

3, Смеситель по пп. 1 и 2. отличающий с я тем, что он снабжен по меньшей мере одной перегородкой, размещенной в

0 кольцевой полости неподвижного диска между смежными зубчатыми и дополнительными зубчатыми дисками и по меньшей мере одной перегородкой, размещенной в кольцевом вырезе подвижного диска между

5 смежными дополнительными зубчатыми дисками, при этом перегородки выполнены со сквозными каналами для прохода расплава полимера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель для полимерных материалов | 1990 |

|

SU1785908A1 |

| Смеситель для полимерных материалов | 1988 |

|

SU1634509A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1782768A1 |

| Смеситель для полимерных материалов | 1991 |

|

SU1801749A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1792836A1 |

| Смеситель для полимерных материалов | 1991 |

|

SU1801750A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1796469A1 |

| Смеситель для полимерных материалов | 1988 |

|

SU1646879A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1729766A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1759647A1 |

Использование: переработка полимер- ных материалов при непрерывном смешивании полимерных композиций, а также высокодисперсными минеральными наполнителями в линиях для окрашивания, грануляции, получения и переработки полимерных материалов. Сущность: смеситель снабжен зубчатыми дисками со сквозными отверстиями для прохода расплава полиме2 ра. По меньшей мере один неподвижный диск выполнен с кольцевой полостью. По меньшей мере один подвижный диск выполнен с кольцевым вырезом. При этом в кольцевой полости размещен по меньшей мере один зубчатый диск, соединенный с неподвижным диском посредством осей и установленный с возможностью вращения посредством зубчатой передачи с зубчатыми венцами, выполненными на поверхности вала. Причем в кольцевом вырезе размещен по меньшей мере один зубчатый диск, соединенный с подвижным диском посредством осей и установленный с возможностью вращения посредством зубчатой передачи с зубчатыми венцами, выполненными на внутренней поверхности корпуса. Смеситель может быть снабжен центральным зубчатым диском, дополнительными зубчатыми дисками со сквозными отверстиями и перегородками со сквозными каналами. 2 з.п. ф-лы. 2 йл.

& 34-10

Л VАЛА

4 353633 12 7 33

13

ТТ I. W /

33 Ј23 333516

39 &Ј/& i

38 35 4

35

//

/7

34

4f

45

45

&

28

Г0

42

Ј5

pЈ/.2

| Смеситель для полимерных материалов | 1988 |

|

SU1577982A1 |

| кя | |||

| Солесос | 1922 |

|

SU29A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1993-06-15—Публикация

1991-02-06—Подача