Изобретение относится к переработке полимерных материалов и может быть использовано для непрерывного смешения полимер-полимерных композиций, полимеров с различными пигментами, а также высоко дисперсны ми минеральными наполнителями в линиях для окрашивания, грануляции, получения и переработки полимерных материалов,

Известен смеситель для полимерных материалов, содержащий корпус внутри которого установлен вал, а на внутренней поверхности корпуса закреплены диски с образованием между собой зазоров, в которых размещены диски, установленные на валу, причем в дисках выполнены сквозные отверстия.

Недостатком данной конструкции является недостаточное эффективное смешение из-за отсутствия поперечного перемещения полимера, улучшающего смешение.

Наиболее близким по технической сущности и достигаемому эффекту является смеситель для полимерных материалов, соvi

00

ел ю о

00

держа щий корпус, размещенный внутри него вал и неподвижно закрепленные на внутренней поверхности корпуса диски, установленные с образованием рабочих зазоров, в каждом из которых размещен основной зубчатый диск с образованием зубчатой передачи с зубчатыми венцами, выполненнымйГна внутренней поверхности корпуса, при этом в дисках выполнены сквозные отверстия для прохода полимера.

Недостатком этой конструкции является недостаточное эффективное смешение, так как из-за установки между дисками, закрепленными на корпусе, только одного диска, закрепленного на валу, значительная часть полимера минует сквозные отверстия диска, закрепленного на валу и поступает непосредственно из сегментальной смесительной полости в сквозные отверстия следующего по длине смесителя диска, закрепленного на корпусе. Размеры сегментальной полости достаточно велики и не изменяются при ее перемещении по окружности при вращении диска. При этом уменьшается поверхность раздела полимера, а следовательно ухудшается эффективность смещения.

Целью изобретения является повышение эффективности смешения.

Поставленная цель достигается тем, что, смеситель снабжен дополнительными зубчатыми дисками со сквозными отверстиями, размещенными с образованием зубчатой передачи с зубчатыми венцами, все зубчатые диски соединены с валом посредством соединительных элементов связанных с осями, на которых закреплены зубчатые диски, при этом в каждом зазоре по меньшей мере две торцовые-поверхности зубчатых дисков расположены в одной плоскости перпендикулярной центральной оси смесителя, причем по меньшей мере два смежных зубчатых диска одного зазора выполнены с различными диаметрами и их оси смещены в радиальном направлении на различные расстояния относительно центральной оси смесителя, а зубчатые диски с одинаковыми диаметрами смещены по длине смесителя относительно друг друга по окружности. В одном зазоре может быть установлено по меньшей мере два зубчатых диска со смещением относительно друг друга вдоль центральной оси смесителя. Соединительные элементы могут быть выполнены в виде дисков со сквозными отверстиями, для прохода полимера, расположенными эксцентрично относительно центральной оси смесителя. Оси и соединительные элементы соединены между собой с образованием вала.

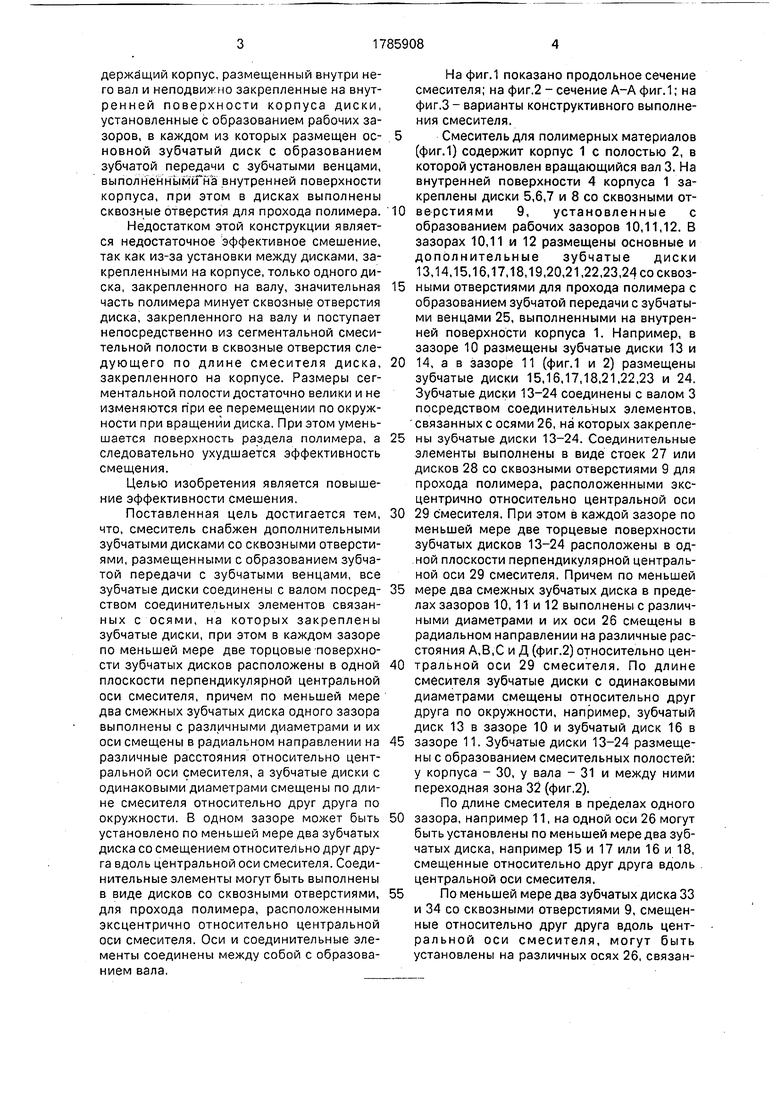

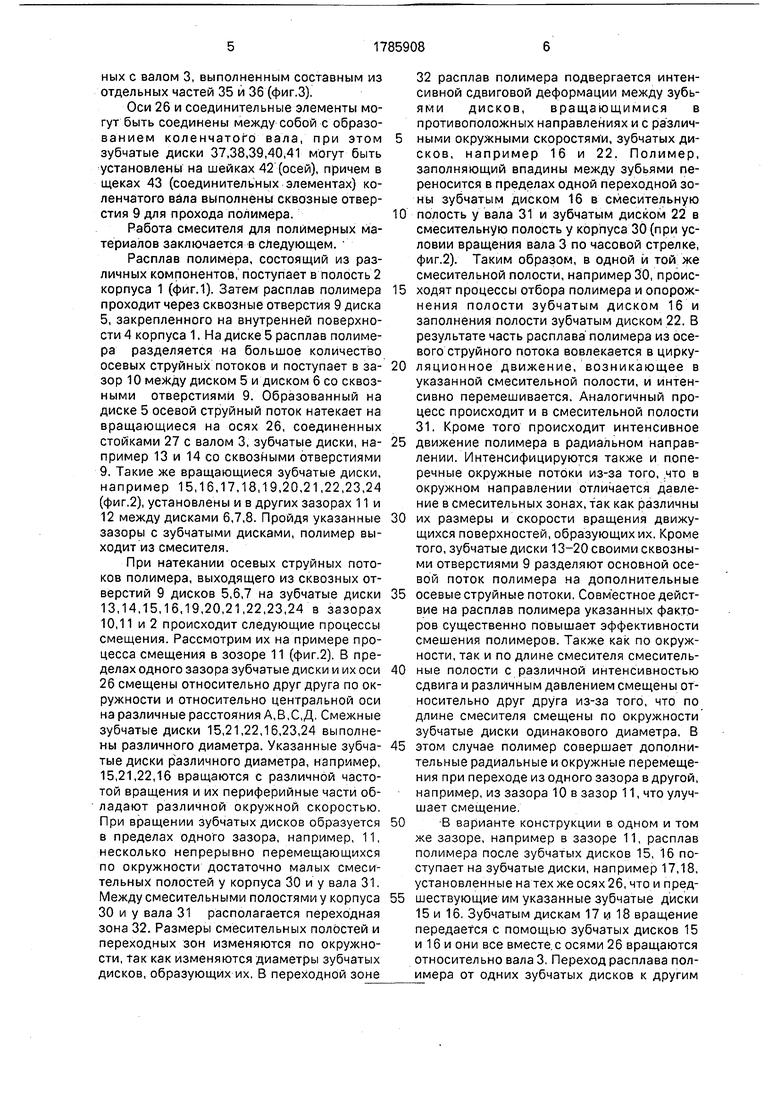

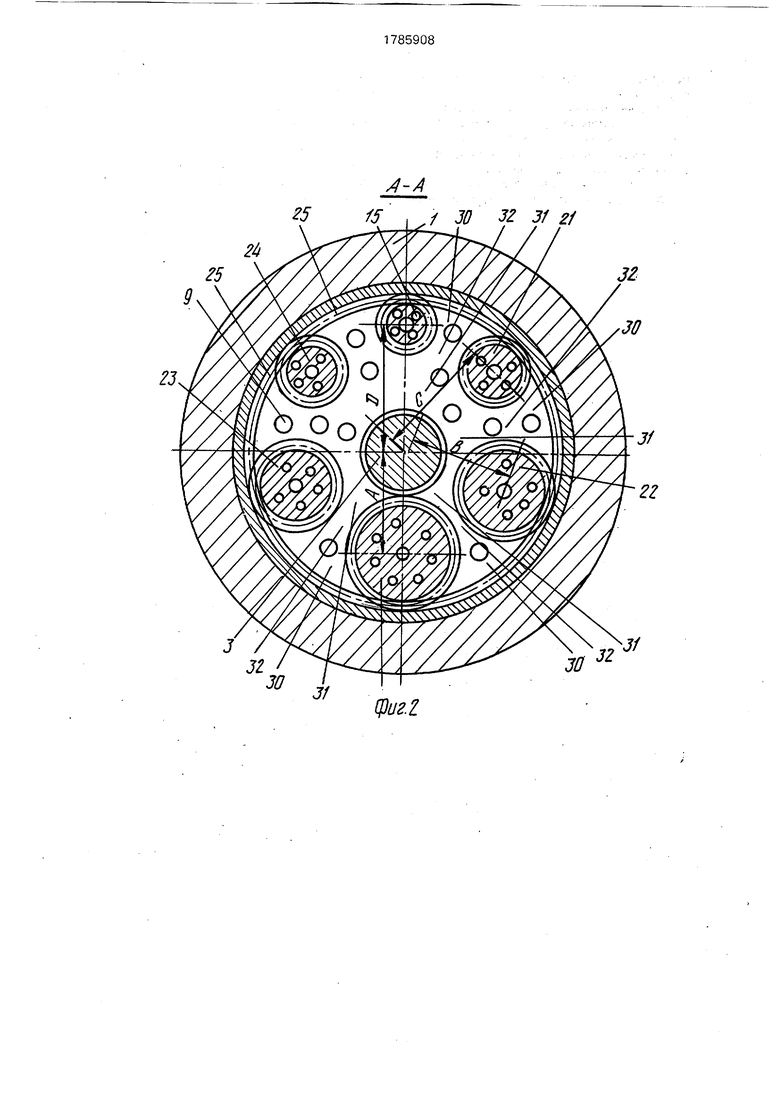

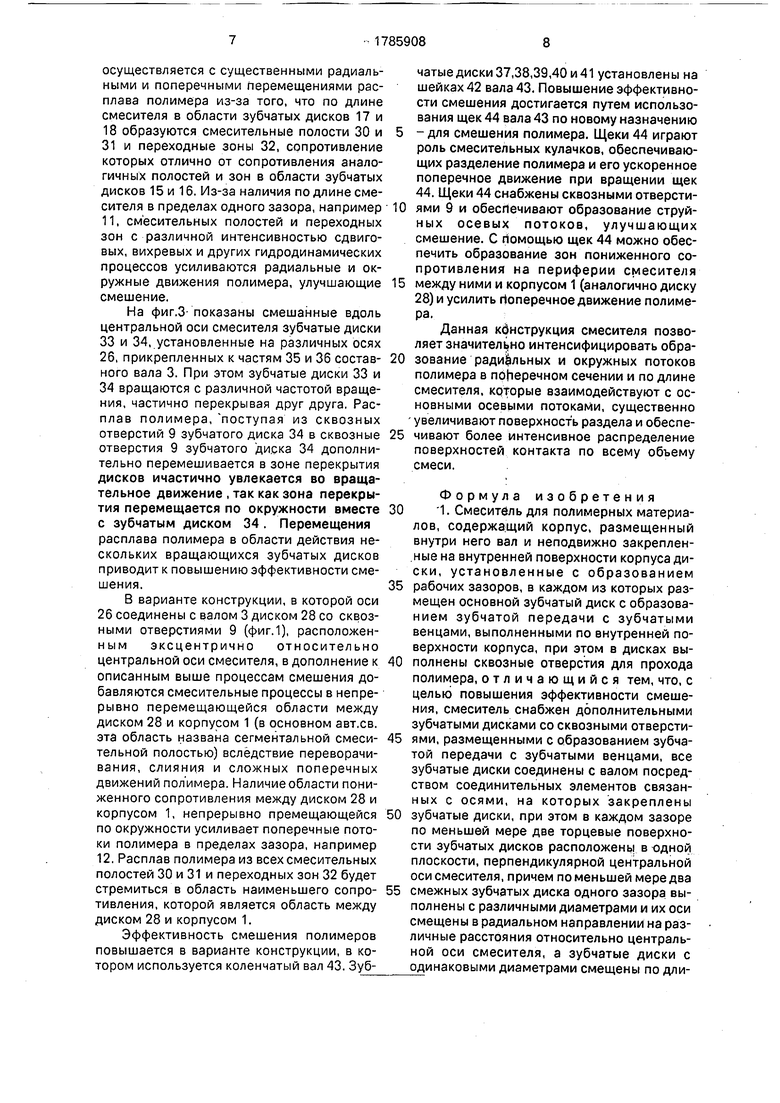

На фиг.1 показано продольное сечение смесителя; на фиг.2 - сечение А-А фиг.1; на фиг.З- варианты конструктивного выполнения смесителя.

Смеситель для полимерных материалов (фиг.1) содержит корпус 1 с полостью 2, в которой установлен вращающийся вал 3. На внутренней поверхности 4 корпуса 1 закреплены диски 5,6,7 и 8 со сквозными отверстиями 9, установленные с образованием рабочих зазоров 10,11,12. В зазорах 10,11 и 12 размещены основные и дополнительные зубчатые диски 13,14,15,16,17,18,19,20,21,22,23,24сосквозными отверстиями для прохода полимера с образованием зубчатой передачи с зубчатыми венцами 25, выполненными на внутренней поверхности корпуса 1. Например, в зазоре 10 размещены зубчатые диски 13 и

14, а в зазоре 11 (фиг.1 и 2) размещены

зубчатые диски 15,16,17,18,21,22,23 и 24.

Зубчатые диски 13-24 соединены с валом 3

посредством соединительных элементов,

связанных с осями 26, на которых закреплены зубчатые диски 13-24. Соединительные элементы выполнены в виде стоек 27 или дисков 28 со сквозными отверстиями 9 для прохода полимера, расположенными эксцентрично относительно центральной оси

29 смесителя. При этом в каждой зазоре по меньшей мере две торцевые поверхности зубчатых дисков 13-24 расположены в одной плоскости перпендикулярной центральной оси 29 смесителя. Причем по меньшей

мере два смежных зубчатых диска в пределах зазоров 10,11 и 12 выполнены с различными диаметрами и их оси 26 смещены в радиальном направлении на различные расстояния А.В.С и Д (фиг.2) относительно центральной оси 29 смесителя. По длине смесителя зубчатые диски с одинаковыми диаметрами смещены относительно друг друга по окружности, например, зубчатый диск 13 в зазоре 10 и зубчатый диск 16 в

зазоре 11. Зубчатые диски 13-24 размещены с образованием смесительных полостей: у корпуса - 30, у вала - 31 и между ними переходная зона 32 (фиг.2).

По длине смесителя в пределах одного

зазора, например 11, на одной оси 26 могут быть установлены по меньшей мере два зубчатых диска, например 15 и 17 или 16 и 18, смещенные относительно друг друга вдоль центральной оси смесителя.

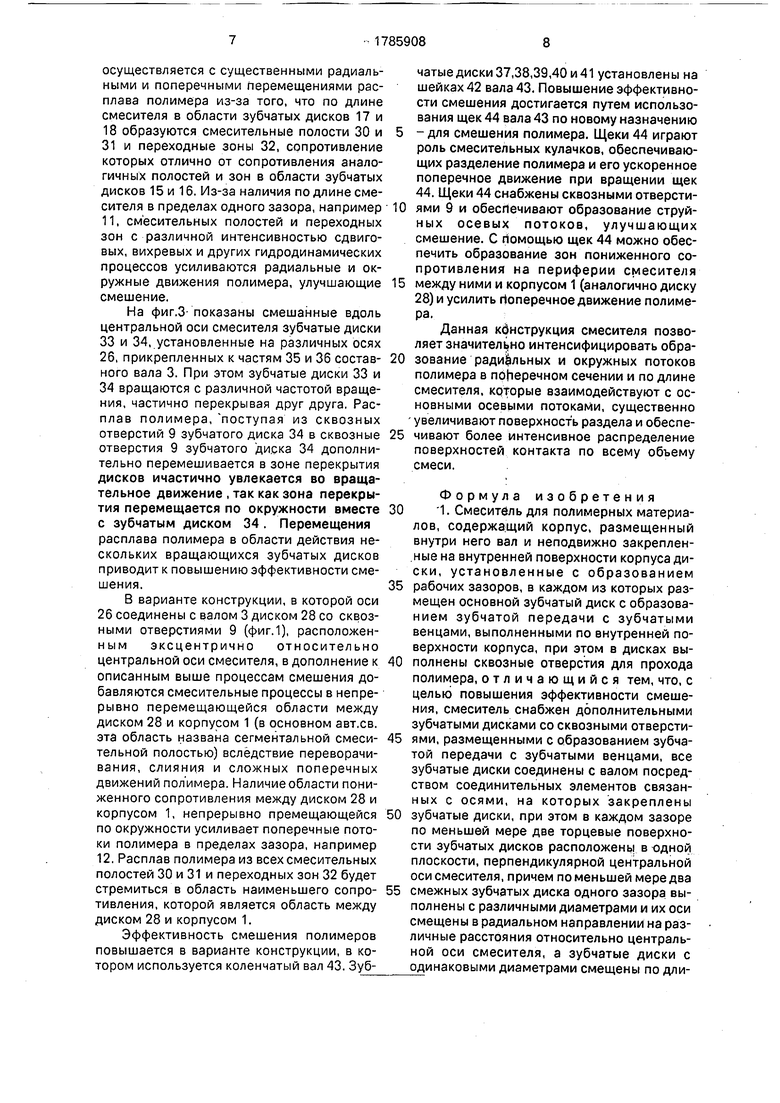

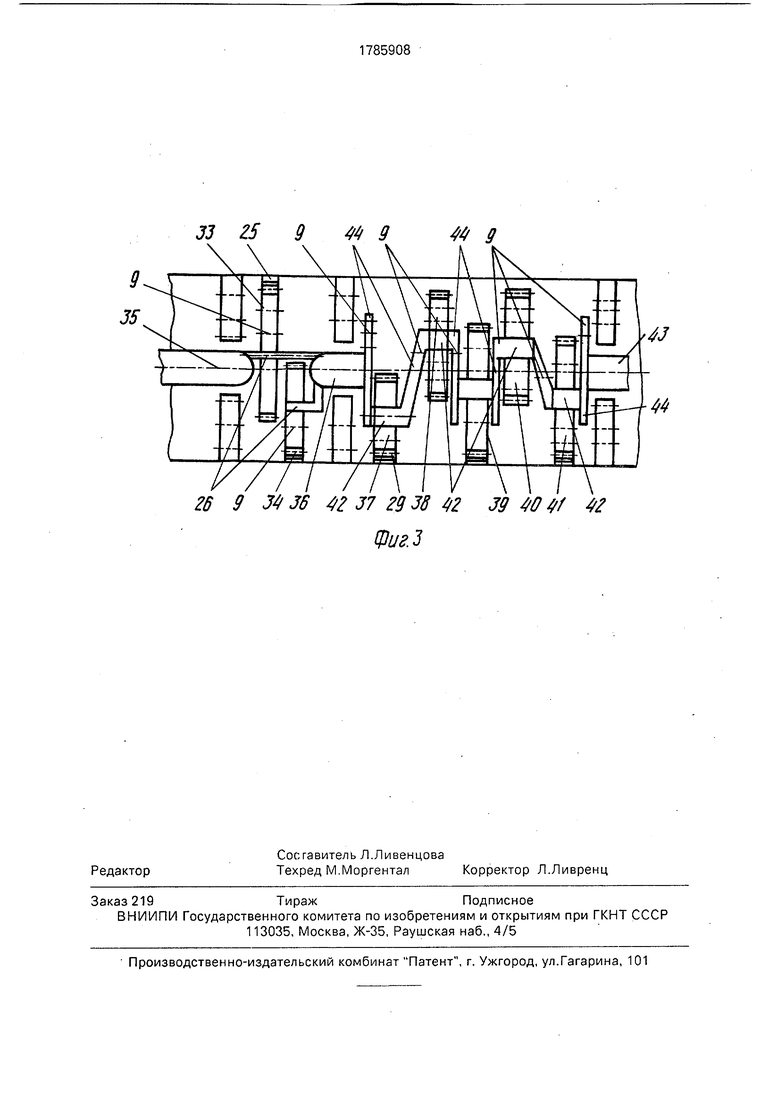

По меньшей мере два зубчатых диска 33 и 34 со сквозными отверстиями 9, смещенные относительно друг друга вдоль центральной оси смесителя, могут быть установлены на различных осях 26, связанных с валом 3, выполненным составным из отдельных частей 35 и 36 (фиг.З).

Оси 26 и соединительные элементы могут быть соединены между собой с образованием коленчатого вала, при этом зубчатые диски 37,38,39,40,41 могут быть установлены на шейках 42 (осей), причем в щеках 43 (соединительных элементах) коленчатого вала выполнены сквозные отверстия 9 для прохода полимера.

Работа смесителя для полимерных материалов заключается в следующем.

Расплав полимера, состоящий из различных компонентов, поступает в полость 2 корпуса 1 (фиг.1). Затем расплав полимера проходит через сквозные отверстия 9 диска 5, закрепленного на внутренней поверхности 4 корпуса 1. На диске 5 расплав полимера разделяется на большое количество осевых струйных потоков и поступает в зазор 10 между диском 5 и диском б со сквозными отверстиями 9. Образованный на диске 5 осевой струйный поток натекает на вращающиеся на осях 26, соединенных стойками 27 с валом 3, зубчатые диски, например 13 и 14 со сквозйыми отверстиями 9. Такие же вращающиеся зубчатые диски, например 15,16,17,18,19,20,21,22,23,24 (фиг.2), установлены и в других зазорах 11 и 12 между дисками 6,7,8. Пройдя указанные зазоры с зубчатыми дисками, полимер выходит из смесителя.

При натекании осевых струйных потоков полимера, выходящего из сквозных отверстий 9 дисков 5,6,7 на зубчатые диски 13,14.15.16,19,20,21,22,23,24 в зазорах 10,11 и 2 происходит следующие процессы смещения. Рассмотрим их на примере процесса смещения в зозоре 11 (фиг.2). В пределах одного зазора зубчатые диски них оси 26 смещены относительно друг друга по окружности и относительно центральной оси на различные расстояния А,В,С,Д, Смежные зубчатые диски 15,21,22,16,23,24 выполнены различного диаметра. Указанные зубчатые диски различного диаметра, например, 15,21,22,16 вращаются с различной частотой вращения и их периферийные части обладают различной окружной скоростью. При вращении зубчатых дисков образуется в пределах одного зазора, например, 11, несколько непрерывно перемещающихся по окружности достаточно малых смесительных полостей у корпуса 30 и у вала 31. Между смесительными полостями у корпуса 30 и у вала 31 располагается переходная зона 32. Размеры смесительных полостей и переходных зон изменяются по окружности, так как изменяются диаметры зубчатых дисков, образующих их. В переходной зоне

32 расплав полимера подвергается интенсивной сдвиговой деформации между зубь- ями дисков, вращающимися в противоположных направлениях и с различными окружными скоростями, зубчатых дисков, например 16 и 22. Полимер, заполняющий впадины между зубьями переносится в пределах одной переходной зоны зубчатым диском 16 в смесительную

0 полость у вала 31 и зубчатым диском 22 в смесительную полость у корпуса 30 (при условии вращения вала 3 по часовой стрелке, фиг.2). Таким образом, в одной и той же смесительной полости, например 30, проис5 ходят процессы отбора полимера и опорожнения полости зубчатым диском 16 и заполнения полости зубчатым диском 22. В результате часть расплава полимера из осевого струйного потока вовлекается в цирку0 ляционное движение, возникающее в указанной смесительной полости, и интенсивно перемешивается. Аналогичный процесс происходит и в смесительной полости 31. Кроме того происходит интенсивное

5 движение полимера в радиальном направлении. Интенсифицируются также и поперечные окружные потоки из-за того, .что в окружном направлении отличается давление в смесительных зонах, так как различны

0 их размеры и скорости вращения движущихся поверхностей, образующих их. Кроме того, зубчатые диски 13-20 своими сквозными отверстиями 9 разделяют основной осевой поток полимера на дополнительные

5 осевые струйные потоки. Совместное действие на расплав полимера указанных факторов существенно повышает эффективности смешения полимеров. Также как по окружности, так и по длине смесителя смеситель0 ные полости с различной интенсивностью сдвига и различным давлением смещены относительно друг друга из-за того, что по длине смесителя смещены по окружности зубчатые диски одинакового диаметра, В

5 этом случае полимер совершает дополнительные радиальные и окружные перемещения при переходе из одного зазора в другой, например, из зазора 10 в зазор 11, что улучшает смещение.

0 В варианте конструкции в одном и том же зазоре, например в зазоре 11, расплав полимера после зубчатых дисков 15, 16 поступает на зубчатые диски, например 17,18, установленные на тех же осях 26, что и пред5 шествующие им указанные зубчатые диски 15 и 16. Зубчатым дискам 17 и 18 вращение передается с помощью зубчатых дисков 15 и 16 и они все вместе, с осями 26 вращаются относительно вала 3. Переход расплава полимера от одних зубчатых дисков к другим

осуществляется с существенными радиальными и поперечными перемещениями расплава полимера из-за того, что по длине смесителя в области зубчатых дисков 17 и 18 образуются смесительные полости 30 и 31 и переходные зоны 32, сопротивление которых отлично от сопротивления аналогичных полостей и зон в области зубчатых дисков 15 и 16. Из-за наличия по длине смесителя в пределах одного зазора, например 11, смесительных полостей и переходных зон с различной интенсивностью сдвиговых, вихревых и других гидродинамических процессов усиливаются радиальные и окружные движения полимера, улучшающие смешение.

На фиг.З- показаны смешанные вдоль центральной оси смесителя зубчатые диски 33 и 34, установленные на различных осях 26, прикрепленных к частям 35 и 36 составного вала 3. При этом зубчатые диски 33 и 34 вращаются с различной частотой вращения, частично перекрывая друг друга, Расплав полимера, поступая из сквозных отверстий 9 зубчатого диска 34 в сквозные отверстия 9 зубчатого диска 34 дополнительно перемешивается в зоне перекрытия дисков ичастично увлекается во вращательное движение , так как зона перекрытия перемещается по окружности вместе с зубчатым диском 34. Перемещения расплава полимера в области действия нескольких вращающихся зубчатых дисков приводит к повышению эффективности смешения.

В варианте конструкции, в которой оси 26 соединены с валом 3 диском 28 со сквозными отверстиями 9 (фиг.1), расположенным эксцентрично относительно центральной оси смесителя, в дополнение к описанным выше процессам смешения добавляются смесительные процессы в непрерывно перемещающейся области между диском 28 и корпусом 1 (в основном авт.св. эта область названа сегментальной смесительной полостью) вследствие переворачивания, слияния и сложных поперечных движений полимера. Наличие области пониженного сопротивления между диском 28 и корпусом 1, непрерывно премещающейся по окружности усиливает поперечные потоки полимера в пределах зазора, например 12. Расплав полимера из всех смесительных полостей 30 и 31 и переходных зон 32 будет стремиться в область наименьшего сопротивления, которой является область между диском 28 и корпусом 1.

Эффективность смешения полимеров повышается в варианте конструкции, в котором используется коленчатый вал 43. Зубчатые диски 37,38,39,40 и 41 установлены на шейках 42 вала 43. Повышение эффективности смешения достигается путем использования щек 44 вала 43 по новому назначению

- для смешения полимера. Щеки 44 играют роль смесительных кулачков, обеспечивающих разделение полимера и его ускоренное поперечное движение при вращении щек 44. Щеки 44 снабжены сквозными отверстиями 9 и обеспечивают образование струйных осевых потоков, улучшающих смешение. С Помощью щек 44 можно обеспечить образование зон пониженного сопротивления на периферии смесителя

между ними и корпусом 1 (аналогично диску 28) и усилить г)оперечное движение полимера.

Данная конструкция смесителя позволяет значительно интенсифицировать образование радиальных и окружных потоков полимера в прЬеречном сечении и по длине смесителя, которые взаимодействуют с основными осевыми потоками, существенно 1 увеличивают поверхность раздела и обеспечивают более интенсивное распределение поверхностей контакта по всему объему смеси.

Формула изобретения

1. Смеситель для полимерных материалов, содержащий корпус, размещенный внутри него вал и неподвижно закрепленные на внутренней поверхности корпуса диски, установленные с образованием

рабочих зазоров, в каждом из которых размещен основной зубчатый диск с образова- нием зубчатой передачи с зубчатыми венцами, выполненными по внутренней поверхности корпуса, при этом в дисках выполнены сквозные отверстия для прохода полимера, отличающийся тем, что, с целью повышения эффективности смешения, смеситель снабжен дополнительными зубчатыми дисками со сквозными отверстиями, размещенными с образованием зубчатой передачи с зубчатыми венцами, все зубчатые диски соединены с валом посредством соединительных элементов связанных с осями, на которых закреплены

зубчатые диски, при этом в каждом зазоре по меньшей мере две торцевые поверхности зубчатых дисков расположены в одной плоскости, перпендикулярной центральной оси смесителя, причем по меньшей мере два

смежных зубчатых диска одного зазора выполнены с различными диаметрами и их оси смещены в радиальном направлении на различные расстояния относительно центральной оси смесителя, а зубчатые диски с одинаковыми диаметрами смещены по длине смесителя относительно друг друга по окружности.

2. Смеситель по п.1,отличающийся тем, что в одном зазоре на одной оси установлено по меньшей мере два зубчатых диска со смещением относительно друг друга вдоль центральной оси смесителя.

3. Смеситель по пп. 1 и 2, отличающий с я тем, что соединительные элементы

выполнены в виде дисков со сквозными отверстиями для прохода полимера, располо- женными эксцентрично относительно центральной оси смесителя.

4, Смеситель по п.З, отличающийся тем, что оси и соединительные элементы соединены между собой с образованием коленчатого вала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель для полимерных материалов | 1990 |

|

SU1796469A1 |

| Смеситель для полимерных материалов | 1988 |

|

SU1634509A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1729766A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1792836A1 |

| Смеситель для полимерных материалов | 1991 |

|

SU1821380A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1759647A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1782768A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1796473A1 |

| Смеситель для полимерных материалов | 1991 |

|

SU1801749A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1796470A1 |

Использование: переработка полимерных материалов при непрерывном смешении полимер-полимерных композиций, полимеров с различными пигментами, а также высокодисперсными минеральными наполнителями в линиях для окрашивания, грануляции. Сущность: снабжение смесителя дополнительными зубчатыми дисками со сквозными отверстиями, размещенными с образованием зубчатой передачи с зубчатыми венцами. Соединение в сех зубчатых дисков с валом посредством соединительных элементов, связанных с осями, на которых закреплены зубчатые диски. Расположение в каждом зазоре по меньшей мере двух торцовых поверхностей зубчатых дисков в одной плоскости, перпендикулярной центральной оси смесителя. Выполнение по меньшей мере двух смежных зубчатых дисков одного зазора с различными диаметрами и смещение их осей в радиальном направлении на различные расстояния относительно центральной оси смесителя. Смещение по длине смесителя зубчатых дисков с одинаковыми диаметрами относительно друг друга по окружности. При работе смесителя значительно интенсифицируется образование радиальных и окружных потоков полимера, которые, взаимодействуя с основными осевыми потоками, существенно увеличивают поверхность раздела и интенсифицируют распределение поверхностей контакта по всему объему смесителя, 3 з.п.ф-лы, 3 ил. (Л С

u

10 9111826 2526 Фиг.{

| Патент США № 4330215, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Смеситель для полимерных материалов | 1988 |

|

SU1634509A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1993-01-07—Публикация

1990-04-09—Подача