Изобретение относится к переработке пблимерных материалов и может быть использовано для непрерывного смешения полимер-полимерных композиций, полиме- рбв с различными пигментами, а также вы- сркодиСГ1ерсными минеральными напол- н телями в линиях для окрашивания, грануляции, получения и переработки полимер- Hiix материалов.

I Известен смеситель для полимерных материалов, содержащий корпус с разме- щ енным внутри него вращающимся валом,

причем на корпусе и на валу установлены диски с прорезями, образующие каналы для течения полимера.

Недостатком данной конструкции является недостаточно эффективное смешение полимеров. В конструкции не предусмотрены возможности неоднократного разделения и слияния потока полимера путем продавливаний через отверстия, выполненные в дисках, (И подачи в зону смешения небольших порций полимера.

Известен смеситель для полимерных материалов, содержащий корпус с полостью, в которой установлен вращающийся вал, а на корпусе закреплены диски, образующие между собой зазоры, в которые вхо- дят диски, установленные на валу, причем в дисках выполнены сквозные отверстия.

Недостатком данной конструкции является недостаточно эффективное смешение из-за отсутствия поперечных перемещений полимера и изменения в процессе смешения размеров элементарных объемов полимера.

Наиболее близким по технической сущности к изобретению является смеситель для полимерных материалов, содержащий корпус с входным отверстием и полостью, в которой установлен вал, а по внутренней поверхности корпуса закреплены смесительные элементы со сквозными отвер- стиями, в зазорах между которыми расположены смесительные элементы со сквозными отверстиями, установленные на валу.

Недостатком данной конструкции явля- ется недостаточно эффективное смещение из-за недостаточно развитых процессов поперечных колебаний и поперечного переноса массы полимера, пульсаций полимера и его перестроений из-за отсутствия поступа- тёльно перемещающихся смесительных элементов и большие потери энергии, затрачиваемой на приведение в движение смесительных элементов при использова- нии индивидуальных приводов.

Целью изобретения является повышение эффективности смешения.

Поставленная цель достигается тем, что, по меньшей мере, два смесительных элемента, установленных на валу, снабже- ны опорными элементами, размещенными на боковых поверхностях смесительных элементов, и выполнены с центральными отверстиями, а вал выполнен с выступами, размещенными по длине смесителя. При этом смесительные элементы с центральными отверстиями установлены с возможностью радиального перемещения относительно вала и корпуса посредством размещения выступов вала в центральных отверстиях смесительных элементов, а опорных элементов - в направляющих, выполненных по внутренней поверхности корпуса. При этом выступы вала выполнены по

,-

длине смесителя со смещением относитель но друг друга по окружности. Направляющие могут быть выполнены по длине смесителя со смещением относительно друг друга по окружности. Смесительные элементы, установленные с возможностью ра,-

5

Ю1520

25 30, 35

40 45 5055

диального перемещения, могут быть размещены по длине смесителя с чередованием со смесительными элементами, установленными неподвижно на валу и корпусе. Смесительные элементы могут быть снабжены вкладышами, выполненными с дополнительными сквозными и центральными отверстиями, при этом вкладыши размещены с возможностью поступательного перемещения в направляющих, выполненных на поверхностях смесительных элементов, а вал выполнен с дополнительными выступами, причем дополнительные выступы размещены в дополнительных центральных отверстиях и выполнены со смещением по окружности относительно выступов вала. Центральные отверстия смесительных элементов и вкладышей могут быть расположены эксцентрично относительно осей симметрии смесительных элементов и вкладышей. Смесительные элементы, установленные на валу, и размещенные на них вкладыши выполнены со сквозными отверстиями; диаметры которых увеличиваются в радиальном направлении от центра к периферии, а смесительные элементы, закрепленные на корпусе и размещенные на них вкладыши, выполнены со сквозными отверстиями,.диаметры которых увеличиваются в противоположном направлении. Смесительные элементы и вкладыши могут быть выполнены с зубцеобразными выступами, размещенными на их поверхностях.

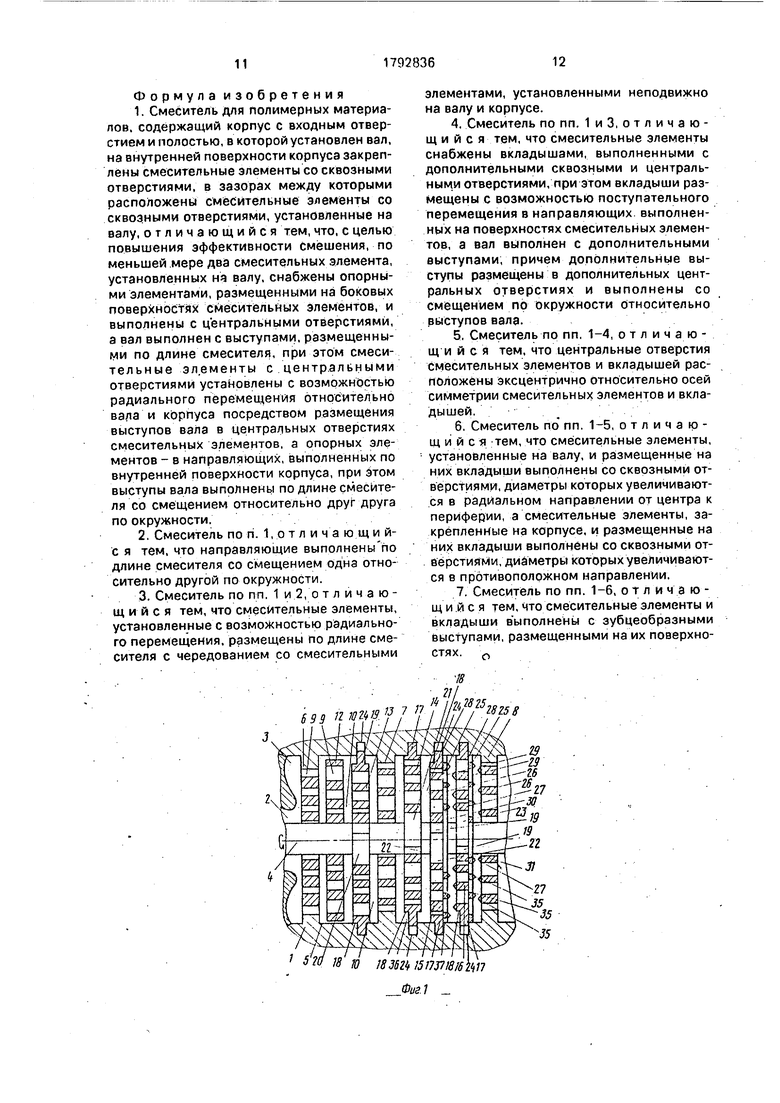

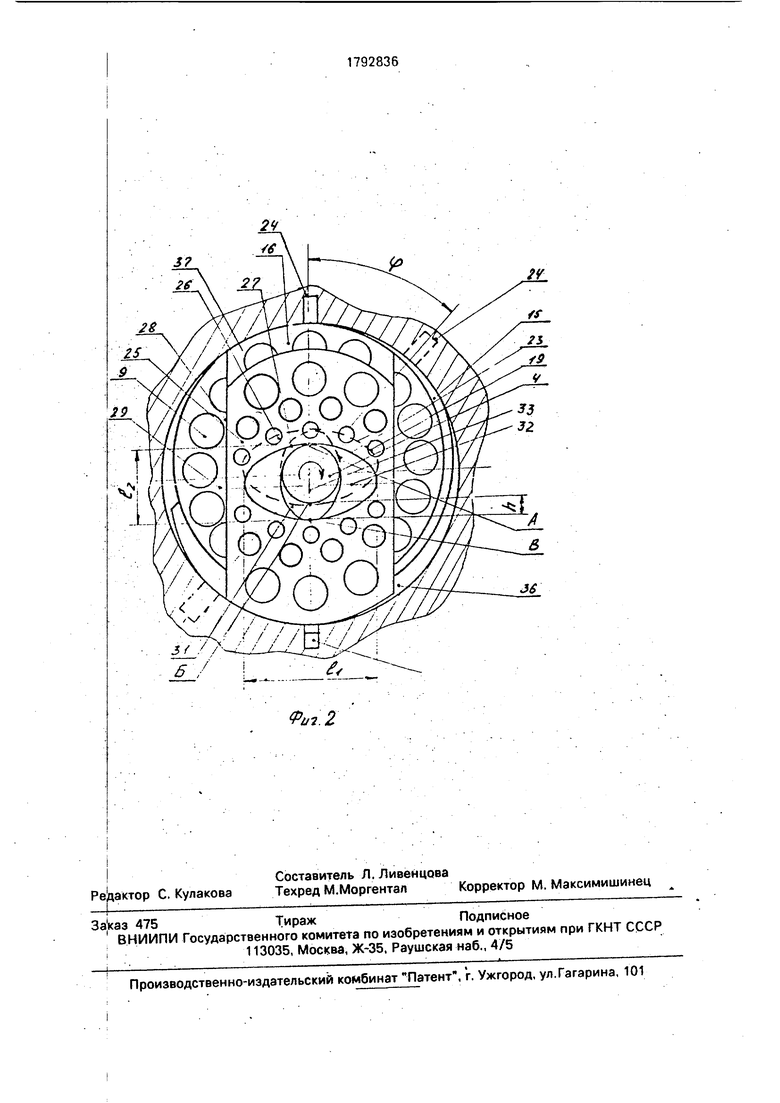

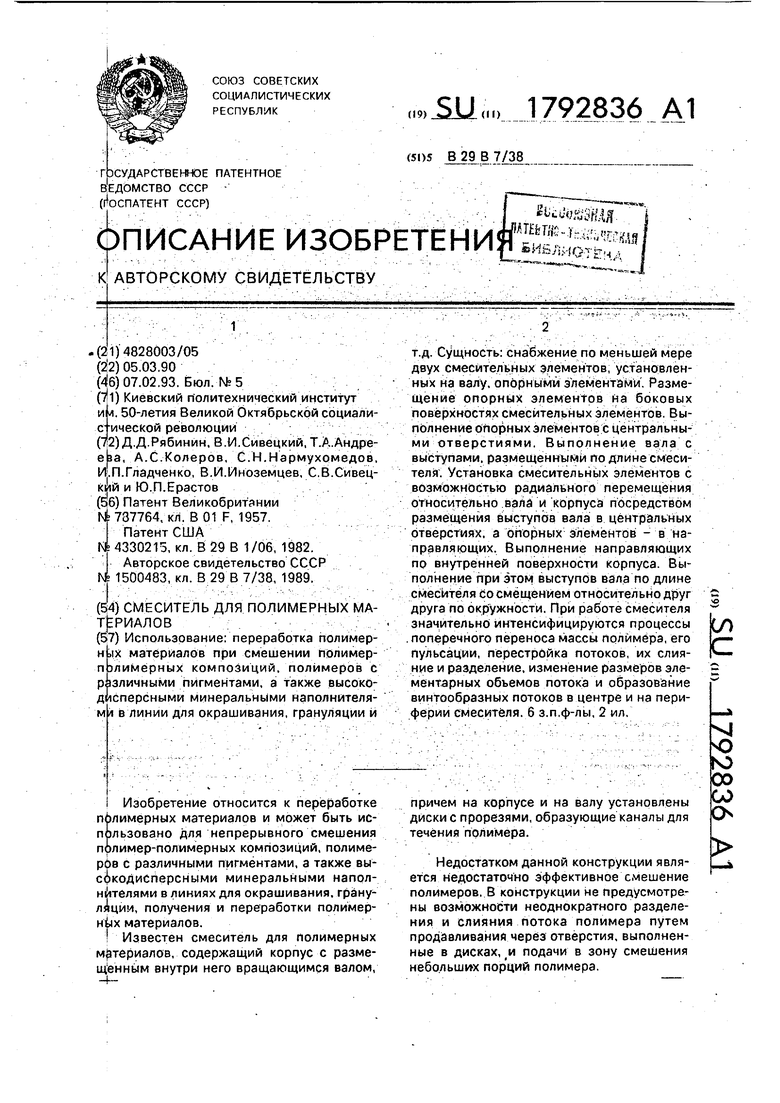

На фиг, 1 показан смеситель, продольный разрез; на фиг. 2 - то же, поперечный разрез.

Смеситель для полимерных материалов (фиг. 1)ррдержит корпус 1 с входным отверстием 2 и полостью 3, в которой установлен вал 4, на внутренней поверхности 5 корпуса

I закреплены смесительные элементы 6, 7, 8 со сквозными отверстиями 9, в зазорах 10,

II между которыми расположены смесительные элементы 12,13, 14,15,16 со сквозными отверстиями 9, установленные на валу 4, причем смесительные элементы 13,14,15, 16 установлены подвижно относительно корпуса 1 и вала 4. Смесительные элементы могут быть выполнены различной формы: чашеобразные {в прототипе), выпукло- вогнутые, S-образной формы и т.д. Для предлагаемой конструкции наиболее технологичными при изготовлении являются диски. Они же обеспечивают минимальные установочные зазоры между смесительными элементами, что улучшает смешение при деформировании полимера в этих зазорах.

Смесительные элементы 13, 14, 15 и 16, установленные на валу 4, снабжены опорнымиэлементами 17, размещенными Набоковых поверхностях 18 смесительных элементов 13, 14, 15 и 16. Смесительные элементы 13, 14, 15 и 16 выполнены с центральными отверстиями 19. Вал 4 выполнен о выступами 20, 21, 22 и 23, размещенными по длине смесителя. При этом смеситель- 1ые элементы 13, 14, 15 и 16 с центральными отверстиями 19 установлены с юзможностью радиального перемещения относительно вала 4 и корпуса i посредст- зом размещения выступов 20, 21, 22 и 23 в центральных отверстиях 19 элементов 13, 14, 15 и 16, а опорных элементов 17 - в направляющих 24, выполненных по внут- )енней поверхности корпуса 1. При этом зыступы 20, 21, 22 и 23 вала 4 выполнены по цлине смесителя со смещением относительно друг друга по окружности. Например, на . 1 выступ 20 занимает крайнее нижнее положение, выступ 21 - крайнее верхнее, а выступы 22 и 23 могут занимать промежуточные положения. Направляющие 24 кор- ;пуса 1 могут быть выполнены по длине смесителя со смещением относительно друг друга по окружности. Например, напрэвля- |ющие 24 смесительного элемента 16 могут быть смещены относительно направляю- чцих 24 смесительного элемента 15 на угол р (фиг. 2). Смесительные эпементы, уста- новлённые с возможностью радиального перемещения, могут быть размещены по длине смесителя с чередованием на валу 4 и корпусе 1. Например, смесительные, эле- менты 12, 13, 7 и 14. Смесительные элемен- ты, например, 15 и 16 могут быть снабжены вкладышами 25, выполненными с дополнительными сквозными 26 и центральными 27 отверстиями. Вкладыши 25 размещены с возможностью поступательного переме- щения в направляющих 28, выполненных на поверхностях 29 смесительных элементов.

Вал 4 выполнен с дополнительными выступами, например, 30 и .31, причем они размещены в дополнительных центральных отверстиях 27 и выполнены со смещением по окружности относительно выступов 22 и 23 вала 4. Так, выступ 22 находится на фиг. 1 в крайнем нижнем положении, выступ 22 - в крайнем верхнем, а выступы 30 и 31 - наоборот (см. фиг. 1 и 2). Высота выступов 20, 21, 22, 23, 30 и 31 вала 4 может быть выполнена переменной и изменяться от минимальной, например, равной нулю в точке А до максимальной величины, равной h в точке Б. Причем точки А и Б размещены на валу 4 диаметрально противоположно. При этом центральные отверстия 19 (на фиг. 2 показаны штриховой линией) и дополнительные центральные отверстия 27 соответственно смесительных элементов 13, 14, 15 и 16 и вкладышей 25 могут быть выполнены овальной формы и иметь большую 32 и малую

33 оси. Причем размеры отверстий 19 и 27 вдоль больших осей превышают их размеры вдоль малых, то-есть И Ij, и превышают удвоенное расстояние от оси вала 4 до мак: симально удаленных от нее точек В высту0 пов 20, 21, 22, 23. 30 и 31, а оси симметрии направляющих 24, например, ось 34, перпендикулярны большим осям 32 центральных отверстий 19 и 27. Центральные отверстия 1.9 и 27 смесительных элементов

5 13, 14, 15, 16 и вкладышей 25 могут быть расположены эксцентрично относительно осей симметрии смесительных элементов и вкладышей. Например, центральное отверстие 19 смесительного элемента 13 на

0 фиг. 1. Смесительные элементы 13, 14, 15, 16, установленные На валу 4, и размещенные на них вкладыши 25 могут быть выполнены со сквозными отверстиями 9 и 26, диаметры которых увеличиваются в ради5 альном направлении от центра к лерифе 1

рии, а смесительные элементы .6, 7, 8,

закрепленные на корпусе 1, и размещенные

на них вкла.дыши (не показаны) выполнены

со сквозными отверстиями, диаметры кото0 рых увеличиваются в противоположном направлении. Смесительные элементы и вкладыши могут быть выполнены с зубцеоб- разными выступами 35 размещенными на их поверхностях. При поступательном пере5 мещении смесительных элементов 13, 14, 15. 16 между ними и корпусом 1 образуются зоны пониженного сопротивления 36, изме- . няющие во времени свои размеры и положение, Аналогичные зоны 37 образуются

0 между вкладышами 25 и корпусом 1.

Работа смесителя для полимерных материалов заключается в следующем.

Расплав полимера, состоящий из различных компонентов, поступает через вход5 ное отверстие 2 корпуса 1 в полость 3. Затем расплав полимера проходит через сквозные отверстия 9 смесительных элементов 6, 7, 8, 12, 13, 14, 15, 16 и через дополнительные сквозные отверстия 26 их вкладышей 25 и

0 выходят из смесителя. По длине смесителя по меньшей мере два смесительных элемента, а в данном варианте смесительные элементы 13, 14, 15, 16 совершают радиальные поступательные перемещения под

5 действием выступов 20, 21, 22, 23 вала 4, вращающихся в их центральных отверстиях 19 и оказывающих силовое воздействие на сопряженные поверхности смесительных элементов 13,-14, 15, 16, При этом смесительные элементы совершают поступательные перемещения в поперечном сенении смесителя в направляющих 24 с помощью опорных элементов 17, выполненных на боковой поверхности 18. и образуют с корпусом 1 зоны пониженного сопротивления 36 (сопротивление которых меньше, чем со противление сквозных отверстий) для преимущественного движения расплава полимера. Это обеспечивает частую смену направлений движения полимера в поперечном сечений смесителя, пульсирующие поперечные потоки полимера смешиваются со струями полимера, выходящими из сквозных отверстий 9, которые тате вместе со смесительными элементами совершают колебательные движения; непрерывно изменяя поверхности контакта с различными элементарными объемами полимера в поперечном потоке. Зоны 36 непрерывно. изменяют свои размеры и положение, перемещаясь при движении смесительных элементов в диаметрально противоположные положения, Между смесительными элементами б, 7, 8, закреплёнными по /внутренней поверхности 5 корпуса 1, в зазорах 10 и 11 также интенсифицируются процессы сдвиговых деформаций между неподвижными и совершающими поступательные перемещения смесительными элементами. Так как выступы 20, 21, 22, 23 по длине смесителя Смещены относительно друг друга по окружности, они при вращении вала 4 обеспечивают неодинаковые перемещения смесительных элементов в поперечном сечении смесителя, а следовательно, и различные гго размерам и положению зоны 36. Таким образом, по длине смесителя образуются пульсирующие потоки, движущиеся с ускорениями и замедлениями на отдельных участках по длине смесителя. Эти эффекты существенно улучшают эффективность смешения.

В варианте конструкции происходит дальнейшее повышение эффективности смешения. В нём смесительные элементы 13, 14, 15, 16 перемещаются в направляющих 24, смещениях (этй бсительнЬ друг друга по окружности (на угол для Смесительных элементов 15 и 16). При этом зоны 36, образованные по длине смесителя различными смесительными элементами, также оказываются смещенными относительно друг друга по окружности, что обеспечивает образование винтообразного потока, приводящего к закручиванию и перевоначи- аанию полимера в смесителе. Повышение эффективности смешения обусловлено наложением винтообразного потока на вышеописанное течение полимера с пульсациями, сменой направлений движения, слияниями и разделениями.

Существенно интенсифицируется процесс поперечного переноса и сдвиговых деформаций при совместном использовании чередующихся по длине смесителя смесительных элементов, неподвижно закрепленных на валу и корпусе, и совершающих поступательные перемещения. Например, в зазоре 10 вращающийся смесительный элемент 12 взаимодействуете перемещающим0 ся смесительным элементом 13 и неподвижным 6. В этом варианте по разные стороны смесительного элемента 12 реализуются различные сдвиговые деформации, обеспечивается перенос элементарных объ5 емов полимера через сквозные отверстия 9 из дисковой зоны между элементами 6 и 12 в зону растяжения-сжатия расплава в условиях сдвига между элементами 12 и 13 и затем в зону растяжения-сжатия расплава

0 между элементами 13 и 7.

Из зазора 10 полимер через сквозные отверстия 9 смесительного элемента 7 поступает в зазор 11 В зазоре 11 смешение расплава полимера интенсифицируется из5 за того,/что происходит интенсификация процесса поперечного переноса, непрерывное изменение размеров струй полимера, выходящих из сквозных отверстий 9, их срез для разделения полимера, выходящих из

0 сквозных отверстий 9, Их срез для разделения полимера на элементарные объемы. Это достигается Тем, что в направляющих 28, выполненных на поверхностях 29 смесительных элементов, перемещаются вклзды5 ши 25 под силовым воздействием дополнительных выступов 30 и 31. Дополнительные выступы 30 и 31 смещены по окружности относительно выступов 22 и 23, что Обеспечивает при вращении вала 4, асинх0 ронное колебание смесительных элементов

них вкладышей. Так, в один и тот же момент

времени смесительные элементы 15 и 16

могут оказаться соответственно в крайних

нижнем и верхнем положениях, а их вк лады5 ши 25- наоборот, Перемещение вкладышей может осуществляться в противоположных направлениях, при этом расплав полимера, движущийся из сквозных отверстий 9 смесительных элементов в дополнительные

0 сквозные отверстия 26 вкладышей.разделя- ется на элементарные объемы переменных подлине размеров, т.к. указанные сквозные отверстия при относительном движении вкладышей и смесительных элементов эле5 ментов перемещаются относительно друг друга/уменьшая поперечное сечение активного потока вплоть до его полного перекрытия в момент среза элементарного объема полимера. При этом существенно увеличивается поверхность раздела расплава полимера и улучшается смешение. Кроме того, вкладыши 25 образуют с корпусом 1 зоны пониженного. сопротивления 37. Потоки полимера из зон 37 взаимодействуют с по- то кэми полимера в зонах 36, тормозя или ускоряя их.

Оптимальные условия с точки зрения повышения эффективности смешения, шавности перемещения экладышей и уст- рг нения возможности их заклинивания of еспечивэются в варианте конструкции, в котором центральные отверстия 19 и 27сме- cvтельных элементов и вкладышей выполнены овальной формы и имеют большую 32 и малую 33 оси и их размеры вдоль больших осей превышают их размеры вдоль малых осей и удвоенное расстояние от оси вала до р максимально удаленных от нее точек В вы- ст/пов, причем оси симметрии направляющих 24, например 34, перпендикулярны к бс льшим осям 32 центральных отверстий 19 и 27. При этом высота выступов 20, 21, 22, 2, 30 и 31 вала 4 выполнена переменной в пс перечном сечении смесителя и изменяется от минимальной в точке А до максималь- нс и в точке Б. Так как увеличение высоты вкладышей по окружности происходит постепенно, то и поступательное перемещение смесительных элементов и вкладышей будет происходить без резких скачков и местных повышений давления, а следовательно, напряжений в расплаве, что гарантирует допустимый докритимеский уровень напря- жЈний в расплаве и не вызовет ухудшений его свойств. Не произойдёт и заклинивания вкладыша в направляющих, т.к. в наиболее ог асной с этой точки зрения области (вдоль бслыиой оси центрального отверстия) меж- д поверхностями центральных отверстий и выступов всегда будет гарантированный за- scip а (11 /2) - h + (d /2), где d - диаметр зала. Снизятся потери энергии на трение выступа о вкладыши или смесительные элементы, т.. в этой области они не контактируют. Расплав полимера, движущийся через цен- тр альные отверстия 19 и 27, подвергается воздействию вращающихся выступов 20, 2i, 22, 23, 30 и 31, которые периодически сжимают расплав полимера, заставляя его ус коряться. При этом образуется винтообразный пульсирующий поток в области центральных отверстий по длине смесителя, который улучшает смешение и предотвращает образование застойных зон.

При эксцентричном расположении центральных отверстий 19 и 27 относительно осей симметрии смесительных элементов . и вкладышей ускоряется движение пблиме- ра в области зон 36, 37, т.к. на периферии смесителя образуются гарантированные зазоры, т.е. часть зон 36 и 37 полностью не перекрывается. При этом усиливается винтообразное движение расплава полиме:

ра.

В варианте конструкции поперечные перемещения усиливаются из-за того, что сопротивление сквозных отверстий 9 и 26 смесительных элементов, установленных на

валу 4, и их вкладышей увеличивается в направлении, противоположной направлению увеличения сопротивления сквозн ых отверстий 9 смесительных элементов, закрепленных на корпусе, и их вкладьтшей,

например смесительных элементов и вкладышей 13-16, 25. 6, 7, 8.

Улучшающее смешение полимера его разделение на значительное количество элементарных масс осуществляется при

воздействии на него зубцёобразных выступов 35.

При работе смесителя происходит существенное снижение потерь энергии из-за тога что энергия, необходимая для колебания смесительных элементов и вкладышей, сообщается им не от индивидуального привода, а от вала смесителя, который используется для преобразования механической энергии двигателя в энергию колебательного и вращательного движения потока расплава полимера и его пульсаций. При этом также снижается пусковая мощность приво- да,

Таким образом, в смесителе значительно интенсифицируются процессы поперечного переноса массы полимера, пульсации полимера, перестройки его потоков, их слияния и разделения, изменение размеров

элементарных объемов полимера, участвующих в смешении, сдвигового деформирования, образования винтообразных потоков в центре и на периферии смесителя, которые существенно увеличивают поверхность раздела и обеспечивают более интенсивное распределение поверхностей контакта по всему объему смеси, что обеспечивает повышение эффективности смешения при снижении потерь энергии.

Формула изобретения

1. Смеситель для полимерных материалов, содержащий корпус с входным отверстием и полостью, в которой установлен вал, на внутренней поверхности корпуса закреплены смесительные элементы со сквозными отверстиями, в зазорах между которыми расположены смесительные элементы со сквозными отверстиями, установленные на валу, отличающийся тем, что, с целью повышения эффективности смешения, по меньшей .мере два смесительных элемента, установленных на валу, снабжены опорными элементами, размещенными на боковых поверхностях смесительных элементов, и выполнены с центральными отверстиями, а вал выполнен с выступами, размещенными по длине смесителя, при этом смесительные эл.ементы с центральными отверстиями установлены с возможностью радиального перемещения относительно вала и корпуса посредством размещения выступов вала в центральных отверстиях смесительных элементов, а опорных элементов - в направляющих, выполненных по внутренней поверхности корпуса, при этом выступы вала выполнены по длине смесителя со смещением относительно друг друга по окружности.

2. Смеситель по п. 1, о т л и ч а ю щи й- с я тем, что направляющие выполнены по длине смесителя со смещением одна относительно другой по окружности.

3. Смеситель по пп, 1 и 2, о т л и ч а ю- щ и и с я тем, что смесительные элементы, установленные с возможностью радиального перемещения, размещены по длине смесителя с чередованием со смесительными

элементами, установленными неподвижно на валу и корпусе.

4. Смеситель по пп. 1 и 3, о т л и ч а ю - щ и и с я тем, что смесительные элементы снабжены вкладышами, выполненными с дополнительными сквозными и центральными отверстиями, при этом вкладыши размещены с возможностью поступательного перемещения в направляющих выполненных на поверхностях смесительных элементов, а вал выполнен с дополнительными выступами, причем дополнительные выступы размещены в дополнительных центральных отверстиях и выполнены со смещением по окружности относительно выступов вала.

5. Смеситель по пп, 1-4, отличающийся тем, что центральные отверстия смесительных элементов и вкладышей расположены эксцентрично Относительно осей симметрии смесительных элементов и вкла- Дышей,

6. Смеситель по пп. 1-5, о т л и ч а ю - щ и и с я тем, что смесительные элементы, установленные на валу, и размещенные на них вкладыши выполнены со сквозными отверстиями, диаметры которых увеличиваются в радиальном направлении от центра к периферии, а смесительные элементы, закрепленные на корпусе, и размещенные на них вкладыши выполнены со сквозными отверстиями, диаметры которых увеличиваются в противоположном направлении.

7. Смеситель по пп. 1-6, о т л и ч а ю - щи.йся тем, что смесительные элементы и вкладыши выполнены с зубцеобразными выступами, размещенными на их поверхностях.

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель для полимерных материалов | 1990 |

|

SU1796469A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1729766A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1759647A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1785908A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1782768A1 |

| Смеситель для полимерных материалов | 1988 |

|

SU1634509A1 |

| Смеситель для полимерных материалов | 1991 |

|

SU1821380A1 |

| Смеситель для полимерных материалов | 1991 |

|

SU1801749A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1796470A1 |

| Смеситель для полимерных материалов | 1988 |

|

SU1646879A1 |

Использование: переработка полимерных материалов при смешении полимер- п элимёрных композиций, полимеров с различными пигментами, а также высоко- дисперсными минеральными наполнителям/1 в линии для окрашивания, грануляции и ..-.. -2 . т.д. Сущность: снабжение по меньшей мере двух смесительных элементов, установленных на валу, опорными элементами. Размещение опорных элементов на боковых поверхностях смесительных элементов. Выполнение опорных элементов центральными отверстиями. Выполнение вала с выступами, размещенными по длине смесителя. Установка смесительных элементов с возможностью радиального перемещения относительно вала и корпуса посредством размещения выступов вала в центральных отверстиях, а опорных элементов - в направляющих, Выполнение направляющих по внутренней поверхности корпуса. Выполнение при этом выступов вала по длине смесителя со смещением относительно друг друга по окружности. При работе смесителя значительно интенсифицируются процессы .поперечного переноса массы полимера, его пульсации, перестройка потоков, их слияние и разделение, изменение размеров элементарных обьемов потока и образование винтообразных потоков в центре и на периферии смесителя. 6 з.п,ф-лы, 2 ил.

УМ J8

I v Ю 18 ЗШ I5t7J7lS/6, W

Фиг. 1

| Транспортирующее устройство туннельной печи | 1974 |

|

SU737764A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N: 4330215, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Смеситель для полимерных материалов | 1987 |

|

SU1500483A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1993-02-07—Публикация

1990-03-05—Подача