Изобретение относится к технологии силикатов, конкретно к способам получения изделий из стеклокристаллических материалов / -волластонитового состава для строительной, химической, электротехнической и других отраслей промышленности.

Известен способ получения изделий из стеклокристаллического материала, включающий операции приготовления расплава, формование и отжиг изделий.

Однако этот способ малопроизводителен вследствие длительности процесса кристаллизации. Скорость кристаллизации ограничена температурой, при которой отформованное изделие сохраняет форму.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ получения изделий из стеклокристаллических материалов /3-воп- ластонитового состава, кристаллизующихся с поверхности, где исходную смесь компонентов шихты расплавляют, гомогенный расплав формуют, отформованное стекло медленно охлаждают до комнатной температуры, а затем в форме помещают в кристаллизационную печь и нагревают до 1150°С со скоростью 120°С/ч и выдерживают при этой температуре 2 ч. Этот способ позволяет получать стеклокристаллический материал с текстурой природного мрамора,

Недостатками этого способа являются сложность и длительность процесса.

Целью изобретения является сокращение продолжительности термообработки,

Сущность изобретения заключается в следующем.

После заливки расплава в форму изделие помещают на лещадку и вносят в кристаллизатор с температурой 950-970°С, где выдерживают в течение 50-60 мин. Температура на этой стадии кристаллизация игольчатых кристаллов / -вопластонита, ориентированных в соответствии с законом ортотропизма перпендикулярно к поверхностям стеклянного изделия. Образующаяся кристаллическая оболочка толщиной 1,5-2 мм препятствует оплыванию изделия и хорошо удерживает форму Вторую стадию

сл

С

XI

сл о

xj

ю сл

кристаллизации осуществляют поэтому уже без формы. Она заключается в том, что изделие без формы переносят в нагревательную печь с температурой 1150-1200°С и выдерживают в ней 15-20 мин. При этих режимах плитка полностью закристаллизо- вывается. Благодаря этому сокращается время процесса в 8-10 раз за счет устранения следующих операций:

охлаждение отформованного стекла до комнатной температуры (около 12 ч);

нагрев отформованного изделия до температуры кристаллизации (около 10 ч);

сокращение времени кристаллизации.

Одновременно достигается экономия энергии и материалов.

Поскольку признаки, заключающиеся в том, что процесс кристаллизации проводят двухстадийно путем залива расплава в форму, который выдерживают при температуре 950-970°С в течение 50-60 мин, а затем - в печи с температурой 1150-1200°С в течение 15-20 мин, в известных технических решениях не обнаружены, то можно считать, что они соответствуют критерию существенные отличия.

Изобретение иллюстрируется следующими примерами.

Пример 1. Исходную шихту для получения стеклокристаллического материала / -волластонитового состава весом 2 кг помещают в шамотный тигель и расплавляют в селитовой печи при 1400°С втечение 2 ч. Гомогенный расплав заливают в форму 210 х 150 мм из огнеупорного материала. Отформованное стекло в форме помещают в кристаллизатор с температурой 960°С, выдерживают 50 мин, вынимают из формы и переносят в печь с температурой 1170°С, где выдерживают в течение 15 мин.

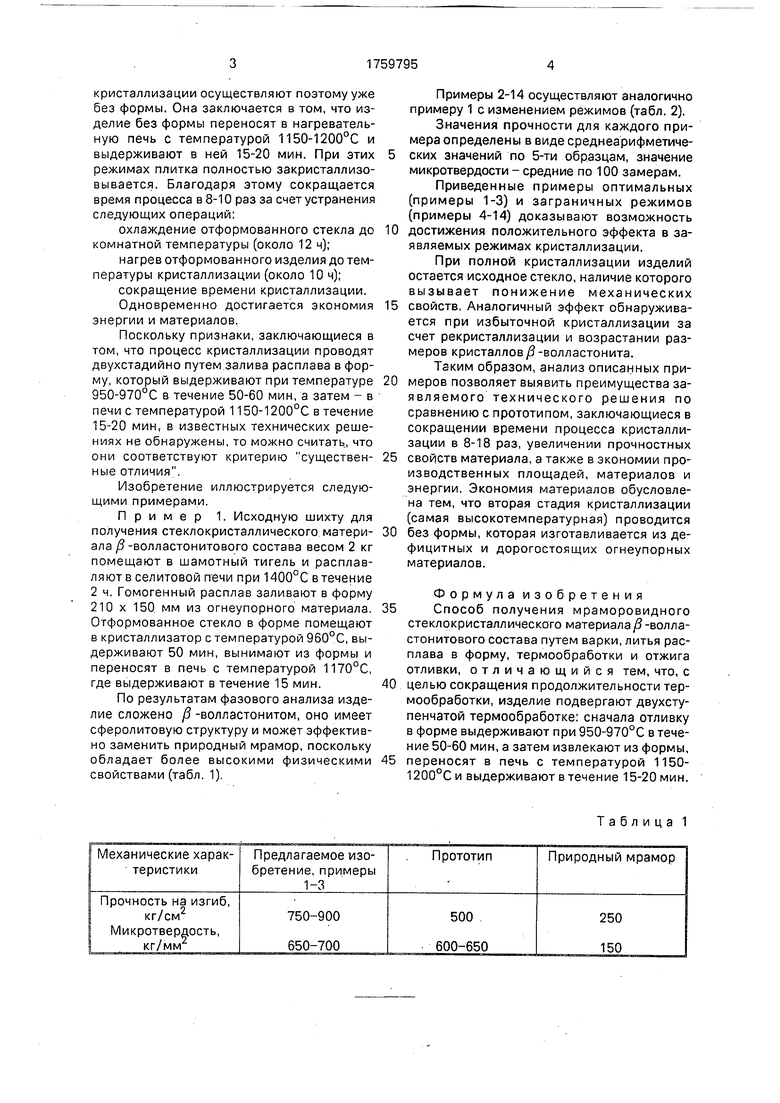

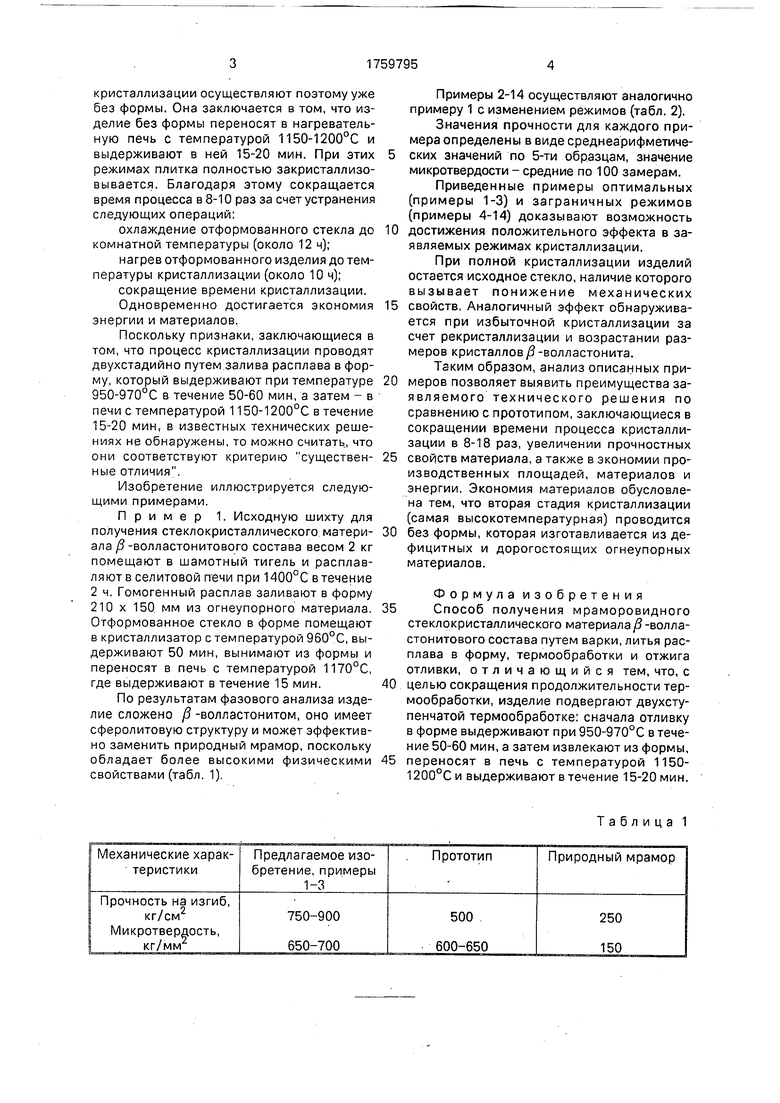

По результатам фазового анализа изделие сложено (3 -волластонитом, оно имеет сферолитовую структуру и может эффективно заменить природный мрамор, поскольку обладает более высокими физическими свойствами (табл. 1).

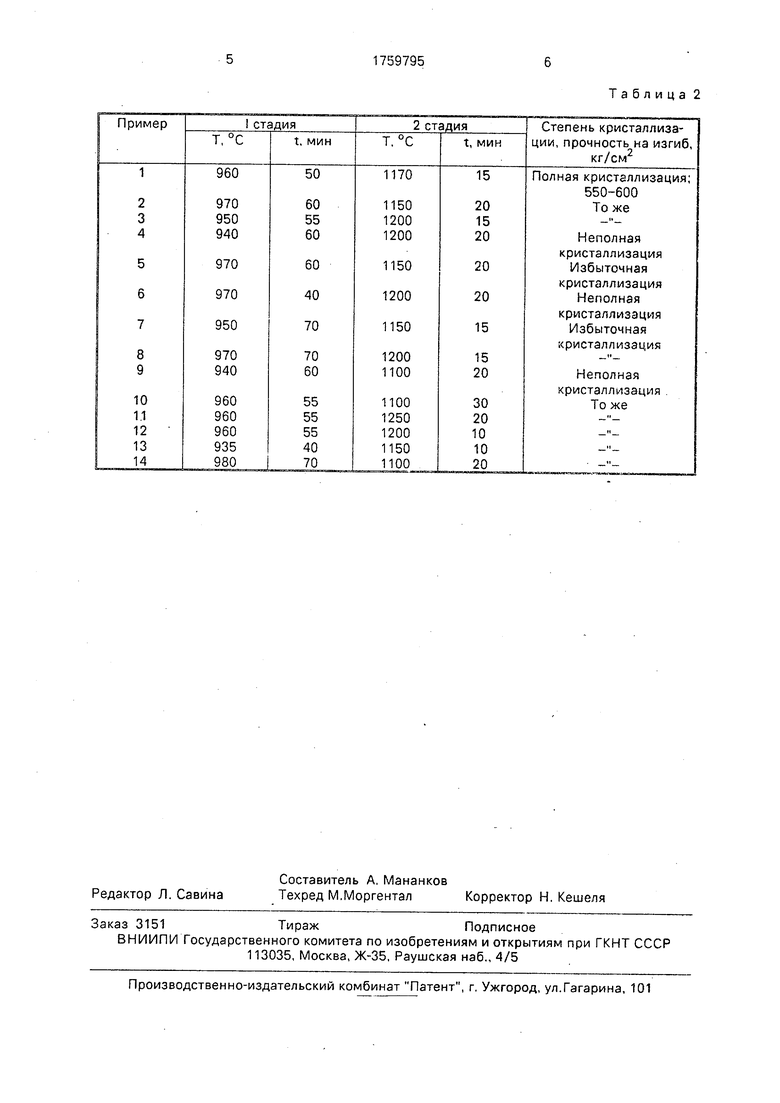

Примеры 2-14 осуществляют аналогично примеру 1 с изменением режимов (табл. 2).

Значения прочности для каждого примера определены в виде среднеарифметических значений по 5-ти образцам, значение микротвердости - средние по 100 замерам.

Приведенные примеры оптимальных (примеры 1-3) и заграничных режимов (примеры 4-14) доказывают возможность

достижения положительного эффекта в заявляемых режимах кристаллизации.

При полной кристаллизации изделий остается исходное стекло, наличие которого вызывает понижение механических

свойств. Аналогичный эффект обнаруживается при избыточной кристаллизации за счет рекристаллизации и возрастании размеров кристаллов/3-волластонита.

Таким образом, анализ описанных примеров позволяет выявить преимущества за- являемого технического решения по сравнению с прототипом, заключающиеся в сокращении времени процесса кристаллизации в 8-18 раз, увеличении прочностных

свойств материала, а также в экономии производственных площадей, материалов и энергии. Экономия материалов обусловлена тем, что вторая стадия кристаллизации (самая высокотемпературная) проводится

без формы, которая изготавливается из дефицитных и дорогостоящих огнеупорных материалов.

Формула изобретения Способ получения мраморовидного стеклокристаллического материала/ -волла- стонитового состава путем варки, литья расплава в форму, термообработки и отжига отливки, отличающийся тем, что, с целью сокращения продолжительности термообработки, изделие подвергают двухступенчатой термообработке: сначала отливку в форме выдерживают при 950-970°С в течение 50-60 мин, а затем извлекают из формы, переносят в печь с температурой 1150- 1200°С и выдерживают в течение 15-20 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2044702C1 |

| Стекло для изготовления стеклокристаллического материала | 1980 |

|

SU907987A1 |

| ОСТЕОПЛАСТИЧЕСКИЙ СТЕКЛОКРИСТАЛЛИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ ИМПЛАНТАТОВ В ВИДЕ ГРАНУЛ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1997 |

|

RU2132702C1 |

| ТКХЙЙЧССКАЯ ЕЙБДКОТЕНА | 1970 |

|

SU282625A1 |

| СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ ДЛЯ НАПОЛЬНОЙ И ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2010 |

|

RU2448918C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРИСТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1962 |

|

SU151444A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ВЕРМИКУЛИТА | 2003 |

|

RU2250200C1 |

| СТЕКЛОКРИСТАЛЛИЧЕСКИЙ ОПТИЧЕСКИЙ МАТЕРИАЛ С РЕЗКОЙ ГРАНИЦЕЙ ПОГЛОЩЕНИЯ В УФ-ОБЛАСТИ СПЕКТРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2466107C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2009 |

|

RU2424201C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2016853C1 |

Сущность изобретения: мраморовид- ный стеклокристаллический материал получают путем варки, отливки расплава в форму, двухступенчатой термообработки: сначала отливку в форме выдерживают в течение 50-60 мин при 950-970°С, затем извлекают из формы и переносят в печь с температурой 1150-1200°С и выдерживают в течение 15-20 мин с последующим отжигом. Характеристики материала: прочность на изгиб 750-900 кг/см2, микротвердость 650-700 кг/мм2. 1 табл.

Таблица 1

Таблица 2

| Павлушкин Н.М Основы технологии си- таллов | |||

| М | |||

| СИ, 1970, с | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

| Стекло для мраморовидного материала | 1972 |

|

SU566518A3 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-09-07—Публикация

1989-12-06—Подача