1

(21)4833914/04

(22)04.06.90

(46) 07,09.92. Бюл. № 33

(71)Научно-исследовательский институт химии и технологии хлопковой целлюлозы

(72)М.М. Ишанов, Ф.К Ибрагимов, Ю.Т. Ташпулатов, Н. Бахрамов и М. Абдуллаев (56) 1.Морозов Е.Ф. Производство фурфурола. М.: Лесная промышленность, 1979, с.53- 54.

2.Авторское свидетельство СССР № 536181.кл С 07 D 307/48, 1976.

(54) СПОСОБ ПОЛУЧЕНИЯ ФУРФУРОЛА (57) Сущность изобретения. Продукт: фурфурол. Реагент 1: пентозансодержащее растительное сырье, рисовая лузга. Условия процесса: сырье эжектируют острым паром 230-260°С в трубчатый реактор со скоростью 20-30 м/с. Выход фурфурола 0,5-5,4 %. После отделения фурфурола целлолигнино- вый остаток сохраняет фибриллярную структуру частиц и может быть использован для производства строительных материалов. 1 табл., 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ совместного получения фурфурола и сахаров | 1979 |

|

SU906993A1 |

| Способ получения фурфурола | 1988 |

|

SU1587051A1 |

| Способ гидролиза пентозансодержащего растительного сырья | 1980 |

|

SU920071A1 |

| Способ двухстадийного гидролиза растительного сырья | 1987 |

|

SU1564196A1 |

| Способ получения фурфурола | 1982 |

|

SU1062208A1 |

| Способ получения фурфурола | 1979 |

|

SU925955A1 |

| СПОСОБ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ФУРФУРОЛА В СПИРТОВО-ДРОЖЖЕВОМ ПРОИЗВОДСТВЕ | 1992 |

|

RU2041219C1 |

| СПОСОБ ПРОИЗВОДСТВА ФУРФУРОЛА И УКСУСНОЙ КИСЛОТЫ | 1996 |

|

RU2113436C1 |

| Способ получения фурфурола и кормовых дрожжей | 1984 |

|

SU1330155A1 |

| СПОСОБ ПРОИЗВОДСТВА ФУРФУРОЛА И УКСУСНОЙ КИСЛОТЫ | 1997 |

|

RU2123497C1 |

Изобретение относится к усовершенствованному способу получения фурфурола из пентозансодержащего сырья, который используется в производстве пластмасс.

Известен способ получения фурфурола в одноколейном трубчатом реакторе, куда подаются воздушно-сухие березовые опилки, пропитанные разбавленной серной кислотой. Реакция гидролиза происходит под нагревом пара до нужной температуры, направляемого вэжекционную камеру трубчатого реактора.

Сырье, подаваемое из бункера при помощи шнекового питателя, подхватывается пэром и через реакционную трубу в виде взвеси транспортируется в приемник 1,

Наиболее близким к изобретению по технической сущности и достигаемым результатам является способ получения фур- фур.ола, заключающийся в том, что обработанное катализатором растительное сырье инжектируют в трубчатый реактор (острым паром) с замкнутым контуром. Время нахождения растительного сырья в реакторе 1-5 с. Температура пара на входе

260-340°С, на выходе 220°С, выход фурфурола 8% от абсолютно сухого сырья 2.

Недостатком этого способа является то, что процесс является периодическим, сначала растительное сырье обрабатывается 10-20%-ным раствором серной кислоты, а затем подают в замкнутый вращающийся поток с входной скоростью 200-300 кг/м2.с с одновременным измельчением растительного сырья при 260-340°С. При этих условиях происходит сильная деструкция пентозансодержащего растительного сырья с образованием фурфуролсодержащих паров, а отделяемый кислый, сильно деструк- тированный целлолигнин становится экологически грязным отходом непригодным для дальнейшего использования.

Цель изобретения - повышение экологической безопасности производства фурфурола и сохранение фибриллярной структуры, частиц целлолигнинового остатка растительного сырья для дальнейшего использования его в производстве строительных материалов.

(Л

XJ ел ю

00 СА) 00

Цель достигается тем, что пентозэнсо- держащее сырье, проходя по трубному реактору при температуре на входе 230-260°С и на выходе 220°С со скоростью 20-30 кг/м2-с, выделяет фурфурол, Катализатором конверсии пентозанов в фурфурол служат летучие органические кислоты, образующиеся при термообработке сырья. Выход фур- фуролсодержащих (ФСП) составляет 450-500 л/ч. Выход фурфурола 0,5-5,4% от абсолютно сухого сырья.

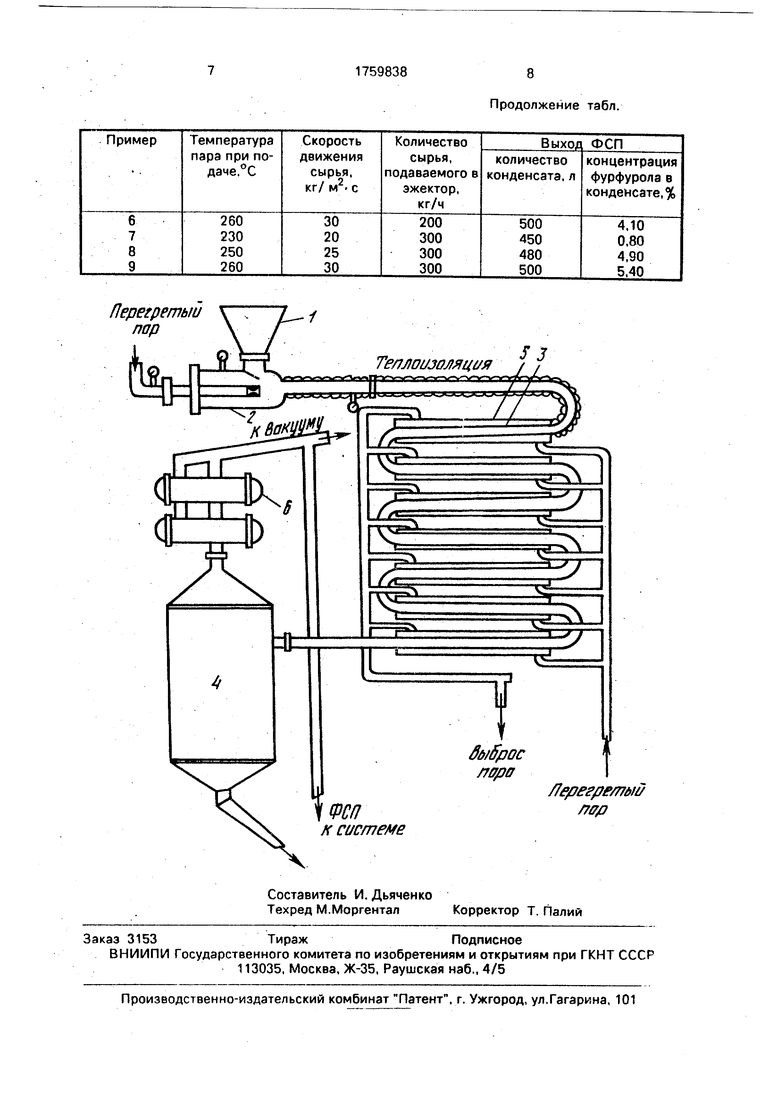

В данном способе в качестве сырья использована рисовая лузга. Технологическая схема опытной высокотемпературной установки представлена на чертеже.

Пентозансодержащее сырье из бункера-дозатора 1 подхватывается перегретым паром в эжекторную камеру 2 и за доли секунды подается в трубчатый реактор 3.

Реактор представляет собой змеевик с семью коленами, изготовленный из трубы с внутренним диаметром 76 мм и длиной 65 мм, отношение длины к диаметру реактора 85,5.

Для стабильной работы реактора необходима равномерная подача рисовой лузги из бункера 1 в эжекторную камеру 2, далее в циклон 4 для разделения фурфуролсодер- жащих паров (ФСП) и целлолигнина.

Трубчатый реактор для предотвращения теплопотерь и конденсации пара имеет паровую рубашку 5, куда подается перегретый пар с температурой 230-270°С. Сырье, проходя через трубчатый реактор, при давлении 30-40 атм и скорости 20-30 кг/м с попадает в циклон. ФСП непрерывно отводятся из циклона в емкость через последовательноустановленныеконденсаторы-холодильники 6 при вакууме 0,2-0,7 мм рт ст., создаваемом вакуум-насосом ВН-10. Если непрерывно не отводится ФСП при помощи насоса, то в циклоне повысится давление, которое вызовет распад фурфурола. Отсутствие вакуума приводит к нестабильной работе системы, что влияет на выход фурфурола, концентрация которого в конденсате 0,1-5,4%.

В таблице показано влияниетемпературы и количества подаваемой рисовой лузги на выход ФСП.

Способ иллюстрируется следующими примерами.

Пример 1. 100 кг рисовой лузги пропускают при 230°С с острым паром через трубчатый реактор в течение 1 ч. Концентрация фурфурола в конденсате 0,50% (концентрация фурфурола в конденсате определялась бромид-броматным методом).

Пример 2. 100 кг рисовой лузги пропускают при 250°С с острым паром через трубчатый реактор в течение 1 ч. Концентрация фурфурола в конденсате 2,1%.

ПримерЗ, 100 кг рисовой лузги

пропускают при 260°С с острым паром через трубчатый реактор в течение 1 ч. Концентрация фурфурола в конденсате 3,5%. Пример 4. 200 кг рисовой лузги

0 пропускают при 230°С с острым паром через трубчатый реактор в течение 1 ч. Концентрация фурфурола в конденсате 0,65%. Пример 5, 200 кг рисовой лузги пропускают при 250°С с острым паром че5 рез трубчатый реактор в течение 1 ч. Концентрация фурфурола в конденсате 3,8%,

Пример 6. 200 кг рисовой лузги пропускают при 260°С с острым паром через трубчатый реактор в течение 1 ч. Кон0 центрация фурфурола в конденсате 4,1 %.

Пример 7. 300 кг рисовой лузги пропуске от при 230°С с острым паром через трубчатый реактор в течение 1 ч. Концентрация фурфурола в конденсате 0,80%, Пример 8. 300 кг рисовой лузги

5 пропускают при 250°С с острым паром через трубчатый реактор в течение 1 ч. Концентрация фурфурола в конденсате 4,9%.

Пример 9. 300 кг рисовой лузги пропускают при 260°С с острым пэром че0 рез трубчатый реактор в течение 1 ч. Концентрация фурфурола в конденсате 5,4%,

При температуре подаваемого пара 220°С образование фурфурола в конденсате не наблюдается.

5 С увеличением температуры подаваемого пара до 275°С происходит перегар выделяемого целлолигнина, в результате он негоден для дальнейшей переработки.

Оптимальной температурой бескислот0 ного гидролиза является 230-260°С.

Проведены работы по утилизации целлолигнина рисовой лузги непрерывным способом, Целлолигнин используют в качестве исходного сырья при производстве строи5 тельной плиты и прессованных деталей бруса для малоэтажных домов и хозяйстаенных построек.

При получении строительной плиты в качестве связующего использовали фенол0 формальдегидную смолу и карбамидфор- мальдегидную смолу.

Анализ полученных результатов показывает, что из целлолигнина с добавкой рисовой лузги можно изготавливать плитный

5 материал со следующими характеристиками: толщина 6-7 мм, плотность 1000- 1150 кг/м , предел прочности при статическом изгибе 22,8-31,1 МПа, водопог- лощение 19,4-32,4%. При этом плиты имеют удовлетворительный внешний вид, без видимых прогаров, пятен, трещин с равномерным цветовым фоном.

На основе минеральнь х вяжущих магнезит и бишофит из целлолигнина рисовой лузги в композиции со стружкой или рисо- вой лузгой можно получить прессованные строительные детали, из которых могут быть сделаны все основные компоненты зданий с техническими показателями:

Плотность, кг/м31000-1200

Предел прочности, МПа:

при сжатии10-15

при изгибе2,6-3,0

Коэффициент

теплопроводности, Вт/м - с 0,32

Таким образом, способ получения фурфурола из рисовой лузги на установке не- прерывного действия обеспечивает быстротечное, бескислотное, высокотемпературное проведение процесса образова- ния ФСП и его отвод из реактора вакуумированием. Гидролизная установка проста в изготовлении и эксплуатации, обеспечивает экологически чистое производство фурфурола и отвод целлолигнина, пригодна для производства строительных материалов, в частности строительно-декоративных плит и строительно-конструкционных деталей для возведения малоэтажных домов и хозяйственных поме- щений.

Проведены структурные исследования образцов рисовой лузги и целлолигнина непрерывного способа производства и целлолигнина рисовой лузги после кислотного гидролиза.

Исходная рисовая лузга представляет собой удлиненные частицы, размер которых колеблется в пределах 1 -5 мм, желто-серого цвета. Внутренняя поверхность этих частиц довольно гладкая, тогда как внешняя выглядит более рельефной. Четко выявлена спеВлияние температуры на выход ФСП

цифическая регулярная структура поверхности лузги в виде системы бугорков шириной 10-12 мкм, расположенных рядами параллельно друг Другу. Внутренняя поверхность лузги такой структурой не обладает. Для нее характерны неглубокие удлиненные складки, расположенные в продольном направлении. После бескислотного непрерывного способа гидролиза структура рисовой лузги претерпевает некоторые изменения. Для этого образца характерна микрофибриллярная структура, несколько сохраняется система бугорков.

Если обработать рисовую лузгу предварительно 10%-ной H2S04 и провести непрерывный гидролиз под действием пара и повышенной температуры, то структура такого образца претерпевает глубокие изменения. Размер частиц заметно уменьшается и в среднем составляет от нескольких десятых до 1-2 мм. Наряду с этим появляется много мельчайших частиц, размер которых составляет сотые доли миллиметра.

Выявленные структурные особенности дали возможность использовать целлолиг- нин рисовой лузги в производстве строительных плитных материалов и бруса, получить высокие физико-механические показатели.

Формула изобретения

Способ получения фурфурола гидролизом пентозансодержащего сырья, включающий инжекцию сырья перегретым паром в трубчатый реактор с последующим отделением фурфуролсодержащих паров, отличающийся тем, что, с целью повышения экологической безопасности производства и сохранения фибриллярной структуры частиц целлолигнинового остатка для производства строительных материалов, процесс ведут со скоростью подачи сырья 20- 30 кг/м с и температуре на входе в реактор 230-260°С.

Перегретый пар

Я

кШ

я

ФСП к системе

Продолжение табл.

5 7

Теплоизоляция / i

У

у

0б/&рос яаро

Яерегретый пар

Авторы

Даты

1992-09-07—Публикация

1990-06-04—Подача