Изобретение относится к черной металлургии, конкретнее к обработке стали вакуумом в агрегате циркуляционного типа.

Известен способ, в котором разрежение в вакуумной камере регулируют с учетом информации об одном из параметров обработки - количестве отходящих газов, в частности измеряют производную от расхода отходящих газов и при изменении ее знака снижают давление в вакуумной камере.

Однако известный способ имеет существенные недостатки. Прежде всего при регулировании разрежения в вакуумной камере по известному способу не обеспечивается максимально возможная производительность вакуумной камеры. Снижение давления в камере производят на определенную величину, которая не обеспечивает на данном этапе интенсивного протекания процессов вакуумного углеродного раскиск- ления и дегазации, в результате всравнении

с предыдущим уровнем обработки расход отводимых газов непрерывно снижается. Если на последующем этапе обработки снизить давление в камере в большей степени, процессы вакуумной дегазации и удаления кислорода протекали бы более интенсивно и была бы достигнута более высокая производительность установки. Это утверждение в меньшей степени имеет практическое значение при обработке раскисленных сталей, но приобретает очень важное значение при обработке частично или полностью нераскисленных сталей, где обработка продолжается 25-40 мин, в т.ч. 40-50% времени обработки занимает период интенсивного углеродного вакуумного раскисления. Для обработки таких плавок особенно важно знать, в каком режиме вести процесс, чтобы обеспечить максимально возможную производительность установки и исключить чрезмерное вспенивание и разбрызгивание металла.

VJ

СЛ Ю 00

ю

vj

Кроме того, известный способ не позволяет ликвидировать полностью аварийные ситуации, связанные с вспениванием и разбрызгиванием металла в вакуумной камере, так как имеется рассогласованность между относительно быстрым процессом фиксиро- вания расхода отводимых газов и относительно медленным процессом осаждения вспененного металла В результате, когда происходит снижение расхода отводимого газа, уровень вспененного металла в вакуу- маторе не снижается на соответствующую величину и сохраняется достаточно высоким. При включении очередной группы вакуумных насосов (снижение давления в камере) не успевший осесть до планируемого уровня металл резко вспенивается и процессы накладываются друг на друга. В результате происходит еще большее закипание и разбрызгивание металла, что может привести к аварийным ситуациям и еще большим потерям металла

Целью изобретения является повыше ние производительности установки и исключение чрезмерного вспенивания и разбрызгивания.

Для этого в известном способе регулирования уровня разрежения в вакуумной камере по Одному из параметров обработки в качестве параметра обработки берутинтен сивность вибрации коопуса вакуумной камеры t;d час спе 4000-0000 lu и no измен.. pdiymipY-or /гизепь разр ния в вакуумной камеое гри згом сначала устанавливают шскш/, ;ровень интенсивность нморации, а уровень разрежения вваку1-, peiу/гipytcrr до совпадения 3Mc.je Ui4 имге сивюстч вибрации с критически л

Сущность изобретения заключается в ел еду юи (ем

При обработке частично раскисленной или полностью иераскисленной стали возникают проблемы, связанные с режимом снижения давления ь вакуумной камере. При быстром снижении давления в вакуумной камере интенсивно протекаю процессы вакуумного углеродного раскисления, металл вспенивается и капли металла вносятся в системы отвода газа Это созцает аварийные условия работы установки Наи борот, если снчжэ гь давление в камере мед- ленно, то интенсивного вспенивания металла не произойдет, но резко удлинится процесс обработки. Таким образом, необходимо вести процесс е оптимальном режиме, обеспечивая максимально возможную про- изводительност ь вакуум-камеры и исключая чрезмерное вспенивание и разбрызгивание металла.

В качестве параметра обработки, позволяющего вести процесс в оптимальном режиме, предложено использовать вибрацию корпуса вакуумной камеры на частоте

4000-10000 Гц Экспериментально установлено, что интенсивность вибрации на указанных частотах отражает процессы барботажа и вспенивания ванны, определяемые интенсивностью протекания вакуум0 ного углеродного оаскисления. Если при определенных условиях обработки обеспечиваются условия максимально возможной интенсивности протекания процесса вакуумного углеродного раскисления без чрез5 мерного вспенивания и разбрызгивания металла, то этим условиям соответствует критическая интенсивность вибрации корпуса вакуумной камеры на частоте 4000- 10000 Гц. Определение критического

0 значения интенсивности вибрации корпуса вакуумной камеры производится один раз. В каждого конкретном случае достижение критического уровня вибрации определяется давлением в вакуумной камере и содер5 жанием кислорода в металле Снижение концентрации кислорода в металле и замедление процесса вакуумного углеродного раскисления может быть компенсировано установлением более низких давлений разь ежения в вакуумной камере

Зная величину критической интенсивности вибрации корпуса вакуумной камеры, необходимо вести процесс обработки так,

5 чтобы текущее значение интенсивности гн,5раци л поддерживалась на критическом VPOBHC Тогда обеспечь ззегся интенсивнее . юние процесса углеродного вакуумного раскисления, но металл при этом не чрез0 мерно вспенивается и оазбрызмвается

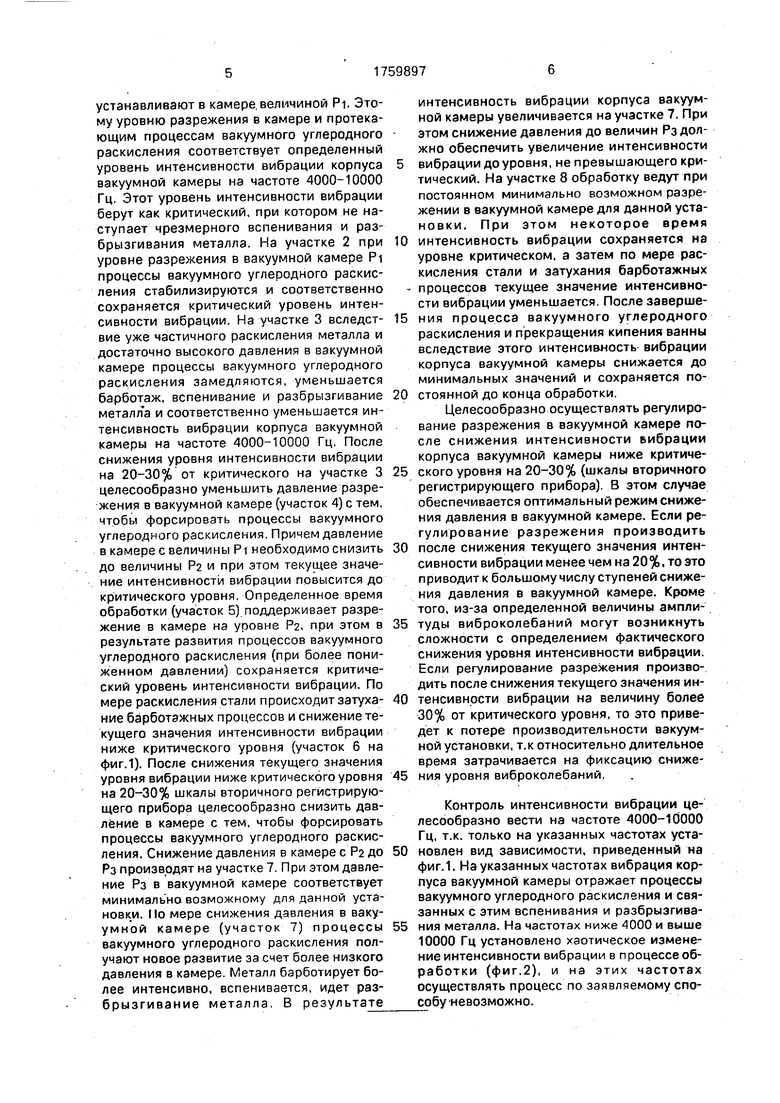

На фиг 1 приведено изменение интенсивности вибрации корпуса вакуумной камеры и уровня рпзрежения в вакуумной

5 камере в процессе вакуумной обработки, проведенной по заявляемому способу. На учас«ке 1 снижают давление в вакуумной камере. При этом интенсивность вибрации корпуса вакуумной камеры вследствие пол0 vuatoiUMx развитие процессов вакуумного углеродного раскисления барботажа ванны непрерывно растет При определенном давлении PI в вакуумной камере наступают предельно допустимые вспенивание и оаз5 брызгивание металла в вакуумной камере Если снижать давление ниже величины PI, вспенивание и разбрызгивание достигает недопустимых интенсивностей вплоть до попадания металла в газоотводящий тракт ыалуумной камеры Поэтому давление

устанавливают в камере величиной PL Этому уровню разрежения в камере и протекающим процессам вакуумного углеродного раскисления соответствует определенный уровень интенсивности вибрации корпуса вакуумной камеры на частоте 4000-10000 Гц. Этот уровень интенсивности вибрации берут как критический, при котором не наступает чрезмерного вспенивания и разбрызгивания металла. На участке 2 при уровне разрежения в вакуумной камере Pi процессы вакуумного углеродного раскисления стабилизируются и соответственно сохраняется критический уровень интенсивности вибрации. На участке 3 вследствие уже частичного раскисления металла и достаточно высокого давления в вакуумной камере процессы вакуумного углеродного раскисления замедляются, уменьшается барботаж, вспенивание и разбрызгивание металл а и соответственно уменьшается интенсивность вибрации корпуса вакуумной камеры на частоте 4000-10000 Гц. После снижения уровня интенсивности вибрации на 20-30% от критического на участке 3 целесообразно уменьшить давление разрежения в вакуумной камере (участок 4) с тем, чтобы форсировать процессы вакуумного углеродного раскисления. Причем давление в камере с величины Pi необходимо снизить до величины Р2 и при этом текущее значение интенсивности вибрации повысится до критического уровня. Определенное время обработки (участок 5) поддерживает разрежение в камере на уровне РЗ, при этом в результате развития процессов вакуумного углеродного раскисления (при более пониженном давлении) сохраняется критический уровень интенсивности вибрации. По мере раскисления стали происходит затухание барботэжных процессов и снижение текущего значения интенсивности вибрации ниже критического уровня (участок 6 на фиг.1). После снижения текущего значения уровня вибрации ниже критического уровня на 20-30% шкалы вторичного регистрирующего прибора целесообразно снизить давление в камере с тем, чтобы форсировать процессы вакуумного углеродного раскисления. Снижение давления в камере с Р2 до Рз производят на участке 7. При этом давление Рз в вакуумной камере соответствует минимально возможному для данной установки. По мере снижения давления в вакуумной камере (участок 7) процессы вакуумного углеродного раскисления получают новое развитие за счет более низкого давления в камере. Металл барботирует более интенсивно, вспенивается, идет разбрызгивание металла. В результате

интенсивность вибрации корпуса вакуумной камеры увеличивается на участке 7. При этом снижение давления до величин Рз должно обеспечить увеличение интенсивности 5 вибрации до уровня, не превышающего критический. На участке 8 обработку ведут при постоянном минимально возможном разрежении в вакуумной камере для данной уста- новки. При этом некоторое время

10 интенсивность вибрации сохраняется на уровне критическом, а затем по мере раскисления стали и затухания барботэжных - процессов текущее значение интенсивности вибрации уменьшается. После заверше15 ния процесса вакуумного углеродного раскисления и прекращения кипения ванны вследствие этого интенсивность вибрации корпуса вакуумной камеры снижается до минимальных значений и сохраняется по0 стоянной до конца обработки.

Целесообразно осуществлять регулирование разрежения в вакуумной камере после снижения интенсивности вибрации корпуса вакуумной камеры ниже критиче5 ского уровня на 20-30% (шкалы вторичного регистрирующего прибора). В этом случае обеспечивается оптимальный режим снижения давления в вакуумной камере. Если регулирование разрежения производить

0 после снижения текущего значения интенсивности вибрации менее чем на 20%, то это приводит к большому числу ступеней снижения давления в вакуумной камере. Кроме того, из-за определенной величины ампли5 туды виброколебаний могут возникнуть сложности с определением фактического снижения уровня интенсивности вибрации. Если регулирование разрежения производить после снижения текущего значения ин0 тенсивности вибрации на величину более 30% от критического уровня, то это приведет к потере производительности вакуумной установки, т.к относительно длительное время затрачивается на фиксацию сниже5 ния уровня виброколебаний.

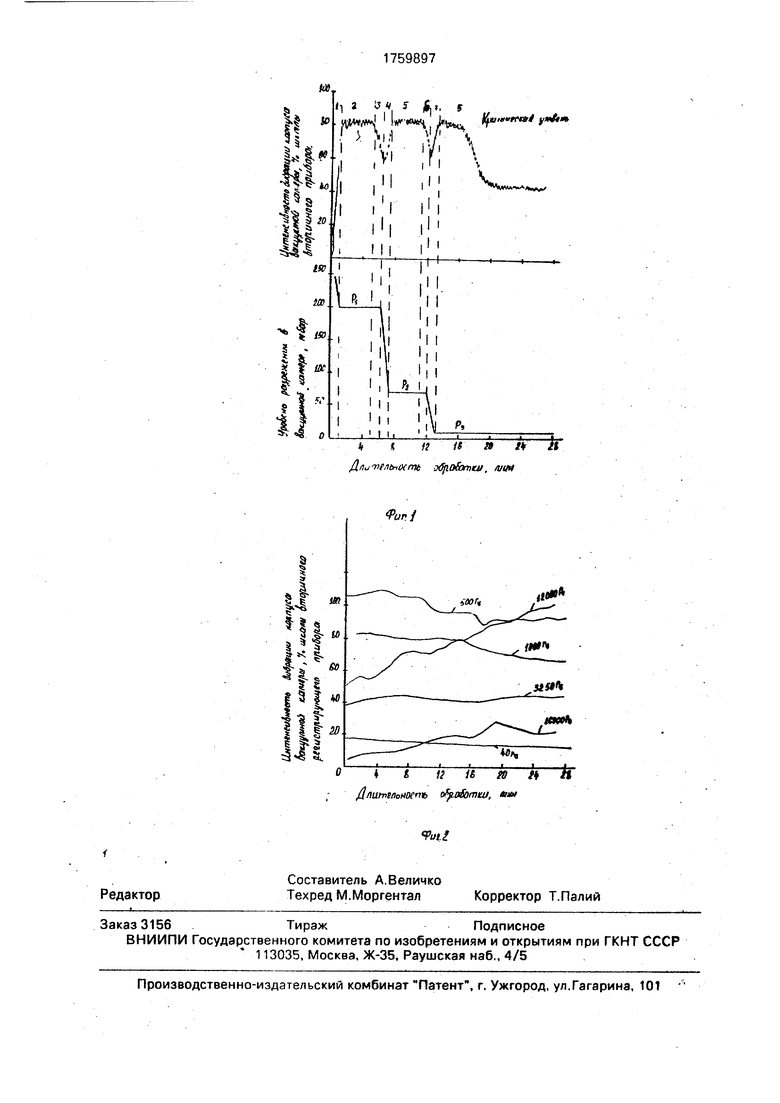

Контроль интенсивности вибрации целесообразно вести на частоте 4000-10000 Гц, т.к. только на указанных частотах уста0 новлен вид зависимости, приведенный на фиг.1. На указанных частотах вибрация корпуса вакуумной камеры отражает процессы вакуумного углеродного раскисления и связанных с этим вспенивания и разбрызгива5 ния металла. На частотах ниже 4000 и выше 10000 Гц установлено хаотическое изменение интенсивности вибрации в процессе обработки (фиг.2), и на этих частотах осуществлять процесс по заявляемому способу невозможно.

Пример. Опытные и сравнительные плавки проведены на циркуляционном ваку- уматоре кислородно-конвертерного цеха № 1 Ново-Липецкого металлургического комбината, На всех плавках обрабатывали нераскисленный металл. Длительность обработки определяли как на опытных,- так и на сравнительных плавках по достижению интенсивностью вибрации корпуса вакуумной камеры на частоте 4000-10000 Гц минимального уровня при минимальном разрежении в камере. Это свидетельствовало, что процессы вакуумного углеродного раскисления были завершены.

На 3 опытных плавках, проведенных по заявляемому способу, ковш устанавливали на стенд, опускали патрубки вакуумной камеры в металл и начинали снижать давление в камере, одновременно подавая транспортирующий газ-аргон на продувку. Расход аргона 45 м /ч. При давлении в вакуумной камере 200 мбар зафиксировали интенсивное вспенивание металла, дальнейшее развитие этого процесса привело бы к чрезмерному вспениванию и разбрызгиванию металла. Фиксацию произвели визуально в начале обработки через гляделку вакуумной камеры. После снижения давления в камере до 200 мбар интенсивность вибрации корпуса вакуумной камеры на частоте 8000 Гц выросла до 80%. Это критический уровень вибрации. Больший уровень вибрации уже соответствует чрезмерному вспениванию и разбрызгиванию металла. При давлении 200 мбар и соответствующей интенсивности вибрации 80% шкалы вторичного регистрирующего прибора вели об- работку до 5-й минуты, после интенсивность вибрации снизилась до 50% и оператор уменьшил давление в камере до 40 мбар. Снижение давления производили до момента, когда текущее значение интенсивности вибрации достигло критического уровня - 80% шкалы вторичного регистрирующего прибора. Обработку в таком режиме вели до 10-й минуты (текущее значение интенсивности вибрации соответствует критическому, давление в вакуумной камере 40 мбар). На 10-й минуте обработки наблюдали снижение текущего значения интенсивности вибрации. После снижения интенсивности вибрации до 56% оператор уменьшил давление в вакуумной камере до

1 мбар. При этом текущее значение интенсивности вибрации возросло до 80% и соответствовало критическому. Это минимальное давление в вакуумной камере

и ниже не устанавливали при обработке данной группы плавок. В дальнейшем на 15-й минуте обработки текущее значение интенсивности вибрации начало снижаться и к 18-й минуте достигло минимальных значений - 38% шкалы вторичного регистрирующего прибора. Обработка закончена. Длительность обработки на 3 плавках, проведенных по прототипу, составила 18-19 мин. Во всех случаях не наблюдали чрезмерного вспенивания и разбрызгивания металла.

На 2 плавках, проведенных по прототипу, снижение давления в вакуумной камере при обработке стали того же химического

состава проведено по расходу отводимых из вакууматора газов. Длительность обработки в этом случае составила 21-22 мин. На одной плавке фиксировали чрезмерное вспенивание и разбрызгивание металла.

Таким образом, поставленная цель достигнута. В результате ведения обработки по заявляемому способу достигнута оптимизация обработки за счет обеспечения максимально возможной производительности

установки и исключения чрезмерного вспенивания и разбрызгивания металла. В частности, длительность обработки в сравнении с прототипом уменьшилась на 2-4 мин. Формула изобретения

Способ вакуумной обработки стали, включающий обработку на агрегате циркуляционного типа, регулирование уровня разрежения в вакуумной камере по одному из параметров обработки, отличающийс я тем, что, с целью повышения производительности установки и исключения чрезмерного вспенивания и разбрызгивания металла, в качестве параметра обработки берут интенсивность вибрации корпуса в

5 вакуумной камеры на частоте 4000-10000 Гц и по ее изменению регулируют уровень разрежения в вакуумной камере, при этом сначала устанавливают критический уровень интенсивности вибрации, а уровень

0 разрежения в вакуумной камере регулируют до совпадения текущего значения интенсивности вибрации с критическим.

« / я П Л

fifa-vi/itnocmi y ioSamta. a/an

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки расплавленного металла | 1979 |

|

SU773081A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2014 |

|

RU2575901C2 |

| Способ вакуумирования жидкой стали | 1981 |

|

SU1010140A1 |

| Способ порционной вакуумной обработки стали | 1983 |

|

SU1104168A1 |

| Способ продувки металла нейтральным газом в ковше | 1988 |

|

SU1565898A1 |

| Способ вакуумирования жидкой стали | 1980 |

|

SU954440A1 |

| Способ вакуумирования жидкой стали | 1981 |

|

SU1025732A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1994 |

|

RU2065339C1 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

| Способ вакуумной обработки жидкого металла в струе | 1975 |

|

SU532637A1 |

Изобретение может быть использовано в металлургии при вакуумной обработке стали. Сущность: в качестве параметра обработки для регулирования уровня разрежения в вакуумной камере берут интенсивность вибрации корпуса вакуумной камеры на частоте 4000-10000 Гц и устанавливают критическийуровень интенсивности вибрации. Уровень разрежения в вакуумной камере регулируют до совпадения текущего значения интенсивности вибрации с критическим. (Л С

ОI Ъ 1 if SO ft

Длипчаоноепъ tfyoiomw, w

$W

| Кнюппель Г | |||

| Раскисление и вакуумная обработка стали | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - Основы и технология ковшевой металлургии | |||

| М.: Металлургия, 1987, с | |||

| 336 | |||

| Способ управления процессом вакуумирования стали | 1980 |

|

SU899669A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1992-09-07—Публикация

1991-01-08—Подача