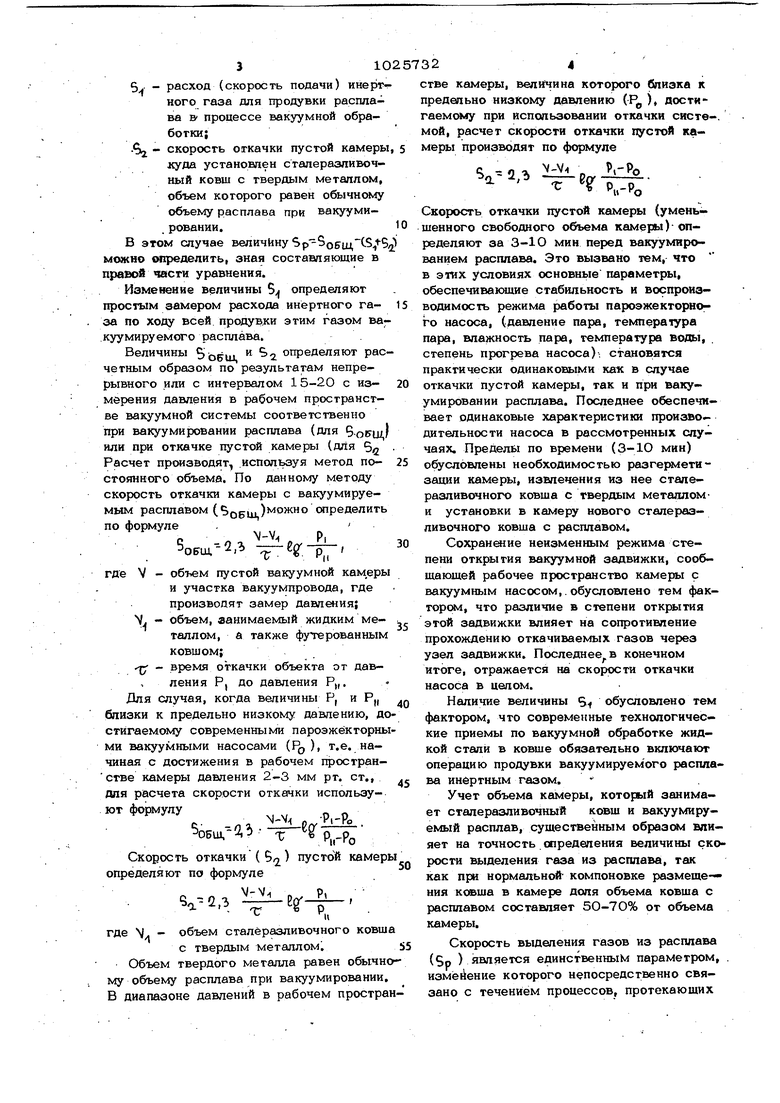

Изобретение относится к черной металлургии, в частности к способам вакуумирования жидкЫ) стали ковшевым методом. Оперативная информация о количестве газов, выделяющихся при вакуумной обработке жидкой стали ковшевым методе или его разновидностями, позволяет использовать этот параметр для управления процессом вакуумирования. В частности, по данным о скорости выделения газа иё расплава возможны: точное определение момента окончания этапа вакуумного раскисления и дегазации и обоснованный переход к реализации последующих технологических сяераций. Известен способ, согласно которому при использовании данных по непрерывному измерению состава количества выделякяцихся газов возможно управлять процессом вакуумирования , Недостатком данного способа является то, что в случае использования паро эжекторного насоса в качестве откачного средства измерение скорости выдепякядего из рабочего пространства при вакууми ровании расплава газа связано со строительством полностью герметизированного дополнительного узла вакуумного насоса , в котором парогазовая смесь должна полностью освободиться от паров воды. Малейшее отклонение от 100%-ной конденса ции паров воды отрицательно сказывает ся на точности определения количества выделяющихся при вакуумировании газов, замер которых производится посредством диафрагмы, установленной на выхлопной трубе этого герметизированного дополнительного узла. Кроме того, само наличие этого узла отрицательно сказывается на претсзводительности пароэжекторного насоса. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ автоматического управления процессом вакуумирования, включающий непрерьганое по ходу вакуумирования измерение расхода вдуваемого в расплав инертного газа, измерение скорости выделения газа из рабочего про странства. Способ заключается в том, что в процессе вакуумной обработки жидкой стали непрерывно измеряют расход компонентов откачиваемого газа, который суммируют, устанавливая момент достижения максимума расхода откачиваемого газами поддерживают технологически режим, соотЮ7322 ветствуюший достижению этого максимума C2J. Однако известный способ применим ;практически только к циркуляционному вакуумированию. Применение способа к вакуумированию ковшевым методом или его разновидностями ограничено в силу резких различий в механизме газовыделения из обрабатываемого в вакууме расплава Кроме того, способ не содержит приемов, позволяющих определить расход компонентов откачиваемого газа, особенно в случаях применения пароэжекторных насосов. Цель изофетения - сокращение длительности вакуумирования и оптимизация, процесса вакуумировгния в целом. Поставленная цель достигается тем, что согласно способу вакуумирования жидкой стали в ковше, включающему непрерывное по хо вакуумирования измерение расхода вдуваемого в расплав инертного газа, измерение скорости выделения газа из рабочего пространства, за 310 мин перед вакуумированием расплава производят холостую откачку рабочего пространства, объем которого уменьшен на величину объема расплава- и футерованного сталеразливочного ковша,а процесс вакуумирования заканчивают при достиже ии постоянной минимальной величины ю 1Деления газа из вакуумируемого расплава после образования максимума на кривЫ ее изменения и последующего снижения, причем те огщиё значения скорости выделения газа из, вакуумируемогч расплава определяют по остаточному давлению в рабочем пространстве для каждого момента времени в виде разности между скоростью откачки рабочего пространства при вакуумировации расплава и суммарной величиной, состоящей из расхода инертаого газа и скорости холостой откачки уменьшенного объема рабочего гфостраиства. При вакуумировании расплава и холостой откачке/сохраняют неизменным режим открытия вакуумной задвижки, сообщающей камеру с вакуумным насосом. . Скорость клдёления газа при вакуумировании расплава (3 ) выразить в виде суммы составляющих ее частей по формуле 5о5ш.,,-ва, скорость выделения газа из вакуумируемого расплава; 5. - расход (скорость подачи) инерт ного газа для продувки расплава & процессе вакуумной обработки; - скорость огкачки пустой камеры куда установлен сталеразливочный ковш с твердым металлом, объем которого равен обычному объему расплава при вакуумировании. В этом случае величинуSp So5uj, можно И1ред0литЬ| зная составляющие в правой части уравнения. Изменение величины В определяют простым замером расхода инертного газа по ходу всей продувки этим газом ва,куумируемого расплава. Величины SbeuL определяют рас четным образом по результатам непрерывного или с интервалом 15-20 с измерения давления в рабочем пространстве вакуумной системы соответственно при вакуумировании расплава (для 9оРШ. или при откачке пустой камеры (для 5 Расчет прсжзводят, используя метод постоянного объема. По данному методу скорость откачки камеры с вакуумируемым расплавом ()можно определить по формуле. ( л . PI -ое-|д 2| . р|, где V - объем пустой вакуумной камеры и участка вакуумпровода, где производят замер давления; . - объем, аанимаемый жидким металлом, а также футерованным ковшом; время откачки объекта от давлени я Р, до давления Р„, Для случая, когда величины Р, и Р„ близки к предельно низкому давлению, до стигаемому современными пароэжёкторны ми вакуумными насосами (Р ), т.е. начиная с достижения в рабочем пространстве камеры давления 2-3 мм рт. ст., для расчета скорости откачки используют формулу 05ui. Скорость откачки ( 9) пустой камер определяют по формуле V23 объем сталеразливочного ковш с твердым металлом. Объем твердого металла равен обычн му о&ьему расплава при вакуумировании. В диапазоне давлений в рабочем простра стве камеры, величина которого близка к предельно низкому давлению (Р ), яостигаемсяиу при использовании откачки еноте-, мой, расчет скорости откачки пустой камеры производят по формуле V .Ъ Скорость откачки пустой камеры (уменьшенного свободного объема камеры)-определяют за 3-10 мин перед вакуумированием расплава. Это вызвано тем, что в этих условиях основные параметры, обеспечивающие стабильность и воспроизводимость режима работы пароэжекторного насоса, (давление пара, температура пара, влажность пара, температура воды, степень прогрева насоса); становятся практически одинаковыми кате в случае откачки пустой камеры, так и при вакуумировании расплава. Последнее обеспечивает одинаковые характеристики производительности насоса в рассмотренных случаях. Пределы по времени (3-1О мин) обусловлены необходимостью разгерметизации камеры, извлечения из Иее сталеразливочного ковща с твердым металломи установки в камеру нового сталеразливочного ковша с расплавом. Сохрано1ие неизменным режима степени открытия вакуумной задвижки, сообщающей рабочее пространство камеры с вакуумным насосом,, обусловлено тем факторе, что различие в степени открытия этой задвижки влияет на сопротивление прохождению откачиваемых газов через узел задвижки. Последнее в конечном итоге, отражается на скорости откачки насоса в целом. Наличие величины S обусловлено тем фактором, что современные технологические приемы по вакуумной обработке жидкой стали в ковше обязательно включают операцию продувки вакуумируемого расплава инертным газом. Учет объема камеры, который занимает сталеразливочный ковш и вакуумируемый расплав, существенным об1)азом влияет на точность определения величины скорости выделения газа из расплава, так как при нормальной- компоновке размеще- ния ковша в камере доля объема ковша с расплавом составляет 5О-70% от объема камеры. Скорость выделения газов из расплава (9р ) является единственным параметром, . изменение которого непосредственно связано с течением процессов, протекающих S1 в вакуумируемом расплаве. наибо лее доступным для измерения параметре является обшая скорость выделения газов из рабочего пространства при вакуумирования расплава (вовш,) Однако этот параметр, который часто используют для оценки интенсивности процессов, протекающих в расплаве при его вакуумировании, может йыть сильно искажен, поскольку включает в себя такие переменные факторы, как скорость натекания воз духа в камеру, являющуюся функцией дав ления-в рабочем пространстве, скорость выделения газов из футеровки камеры и сталеразпивочного ковша. Кроме того, текущие значения ,за висят и от величины пустого объема рабо чего пространства, где происходит-вакуумирование расплава, от расхода инертного газа, вдуваемого ь расплав при вакуумировании, а также, в первую очередь, от индивидуальных особенностей работы вакуумного насоса в различных диапазонах остаточного давления. Величина скорости выделения газа из вакуумируемогЬ расплава (5р) не зависит от упрмя нутых выше погрешностей, так как ее определение производят по формуле 5р все без исключения погрешности определения текущих значеНИИ скорости выделения газа входят в одинаковой степени в велйчины5рр,д и Sg. На фиг. 1 приведено изменение вели и ,,4 а 5 ® нение скорости ш деления газов из вакуумируемого расплава в процессе вакуум ной обработки. Изменение величин и В в процессе вакуумирования приведено в ковще 10 т нераскисленной низкоуглеродистой стали, где в качестве откачкой системы использован пароэжекторный вакуумный насос типа НЭВ .З с прот ектной производительностью 1ОО кг сухого Bosjncrxa в час при давлении 0,5 мм рт. ст. (фиг. 1), Как видно из данных, величина 5о5щ (для случая, когда расплав не продувают инертным газомTi достигнув максимального значения на второй минуте вакуумировання, затем уменьшается до постоянного минимального уровня. Этот уровень подучен на восьмой минуте вакуумирования. Кривая изменения величины С, также достигнув максимального значения, асимптотически прибпижается к кривой 0р1д и начиная с 3,5 мин вакуумирования, изменяется идентично кривой ВОРЦ;. При этсм расс ояние между 32 этими кривыми в дальнейшем созфаняется постоянным. Кривая изменения величины 5|рр|ц-9/2 также носит экстремальный характер, но для нее постоянный- минимальный уровень бьщ достигнут на 3,5 мин вакуумирования. Последнее означает, что в этот момент (на 3,5 мин) выделение газа из вакуумируемого рас- плава фактически прекращается. Этот факт подтверждается прямым анализом проб металла, отобранных по ходу вакуумирования., Таким образом, момент достижения постоянных минимальных значений скорос выделения газов из вакуумиоуемо го расплава свидетельствует о прекрашеНИИ процесса его дегазации. Применение того же приема при ориентации на ха рактер изменения величины Sj,g приведет к необоснованному удлинению данного периода вакуумирования на ,5 мин и к увеличению тепловых потерь на (для рассмотренных ). Для кривой изменения величины ,.. в случае, когда расплав при вакуумировании продувают инертным газом) характернь те же особенности, что и для кривой 9(5,5Ц1, но в момент начала продувки расплава инертным газом (t ) наблюдаgy g увеличение величины , которое продолжается до момента ), когда увеличение расхода инертного газа прекращается. Далее кртвая монотонно снижается, причем достижение минимального постоянного уровня ее текущих значений происходит за период, значительно превышающий 8 мин обработки в вакууме. Последнее означает, что при ориентации на характер изменения величины 5Jg- определение момента окончания процесса вакуумирования будет связано с необоснованным его удлинением и увеличением, тепловых потерь при вакуумироеании. Следует отметить, что как Для случая p 5oBiu-5u, так и для случая Зр-э вщ5- г) кривая изменения 5р остается без изменения. П р и м е р. В. 20 т конвертере выттаъпяют 18,5 т низкоуглеродистой стали, после чего плавку в нераскиспенном состоянии сливают в ковш вместе с частью окислительного шлака, количество которого составляет 70 кг. Химический состав металла перед вакуумированием, %: ,О8; М О,4О; 5i следы; 50,030; Р 0,025; По1 0,05; N 30,018; 1141 4,6 г. Содержание пегковосстановимых окислов желеэа в шкале перед вакуумированием составляет 20,О% (в пересчете на закись железа).

Непосредственно перед вакуумированием в камеру бьи установлен сталеразливочный ковш с твердым кдаталлом, объем которого составляет 2,7 м. При объеме стапераэливочного ковша с футеровкой 3,0 м величина V-f состаЬляет 2,7 + + 3,0 5,5 (м). После установки коьша с геердым мeтaлл яvl в камере осущесвлена калибровочная откачка камери до предельно низкого давления (1,Омм рт.ст В процессе откачки с интервалом в 15 с производят измерение;давления в рабочем пространстве камеры. Место измерения давления находится на вакуумпроводе сообщающем камеру с пароэжекторным насосом, на расстоянии около 2 м от камеры. Объем вакуумной камеры и участка вакуумпровода до места измерения давления составляет 35,1 м , Момент проведения испытания рассчитан таким образом, что после извлечения из каме- ры первого сталеразливочного ковша с твердым металлом через 1,0 мин ,в камеру начинают устанавливать ковш с расплавом для вакуумирования.

При ва10умировании расплава ковшевым методом с интервалом 15с также производят измерение давления в рабочем пространстве камеры. Место замера давления сохраняют неизменным. Начиная с третьей минуты вакуумирования, в целях достижения полноты вакуумного раскисления и дегазации, расплав .начинают продувать аргоном через данный пористый элемент ковша. На протяжении всего периода продувки расход аргона подде| живают постоянным равным 2,О1О HMV /мин.т. стали.

При, вакуумировани и режим степени открытия вакуумной задвижки, сообщающей kiaMepy с пароэжекторным насосом, выдер живают одинаковым с режимом, который используют при калибровочной откачке.

Для каждого замера давления при калибровочной откачке и при вакуумировании расплава.рассчитывают действительную скорость откачки насоса и, используя указанные выше приемы, вычисляют скорость выделения газов из вакуумируемого расплава для каждого момента вакуумной обработки.

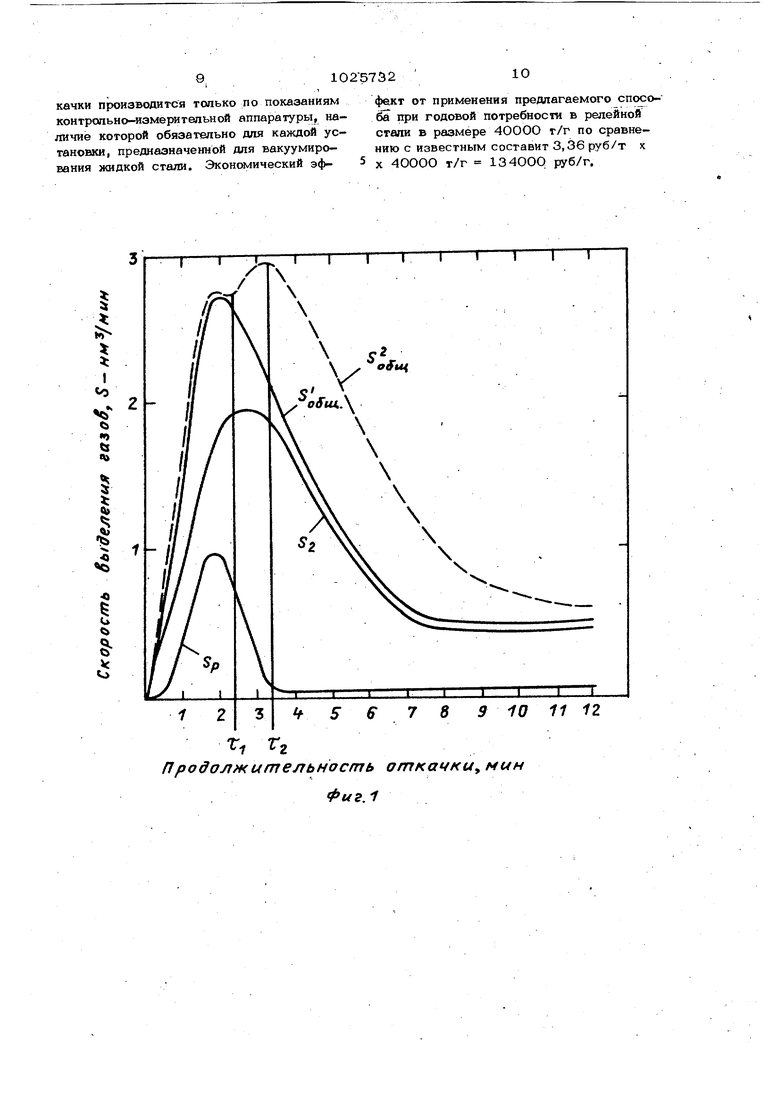

Изменение скорости выделения газов из вакуумируемого расплава в процессе вакуумисй обработки приведено на фиг.2.

Из приведенных на фиг. 2 данных видно, что, достигнув максик(ума на 1,5:2,0 мин скорость выделения газов из расплава затем плавно уменьшается и, начиная с 5,5 мин от начала обработки, сохраняется постоянней на минимальном уровне. Исходя из этого, этап вакуумной обработки, целью которого бьло с сушествление процесса вакуумного раскисления расплава углеродсж, удаление из расщшва водорода и азота, был прекращен после 5,5 ми продолжительности. В этот же момент прекращают продувку расплава ajTOHinv.

Осуществив окончательное раскисяение н легирование расплава алюминием, камеру сообщают с атмосферой, извлекают из нее ковш и в атмосферных условиях сталь разливают на машине непрерывного литья заготовок.

Химический состав металла после окончания piaccMOTpeHHoro этапа вакуумной обработки, %; С 0,03 Mh 0,39} Si сяедьч «5 О,О285 Р 0,025; Со 3 0,004| ,O12; СИ:1 1,9 cMVlOO г.

Содержание данных элементов сохраняется в стали неизменным и после окончания всего цикла вакуумной обработки,

Со{д}ащение длительности процесса вакуумярсяания и его оптимизация достигаются за счет точного определения окончания этапа вакуумного раскисления и дегазации расплава, что позволяет в oh- тимальный м(1ент перейти к реализации других вспомогательных (шераций, например к окончательному раскислению расплава, легированию его компонентами, обладающими высоким сродством с кислородом, либо гомогенизации расплава по химическому составу и температуре.

Высокая точность определения момента завершения процесса вакуумировання

:обусловлена использованием такого параметра, как скорость выделения газа из

: расплава, который непосредственно связан с его дегазацией. Достижению высокрй точности определения этого параметра способствует применение приема холостЫ( (калибровочной) откачки рабочего пространства, объем которого уменьщен на суммарную величину объема pacnnfifia и сталеразливочного ковша, осуществляемого непосредственно перед вакуумированием расплава.

Kp(vre того, предлагаемый способ прост и дос1упен , так как не связан со снижением производительности вакуумного насоса, а определение скоростей откачки производится только по показаниям контроиьно-иамерительной аппаратуры, наличие которой обязательно для каждой установки, предназначенной для вакуумирования жидкой стали. Экономический эффект от применения предлагаемого способа при годовой потребности в релейной стали в размере 4ОООО т/г по сравнению с известным составит 3,36 руб/т х X 40ООО т/г 134ООО руб/г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вакуумирования жидкой стали | 1981 |

|

SU1010140A1 |

| Способ вакуумирования жидкой стали | 1980 |

|

SU954440A1 |

| Способ рафинирования малоуглеродистой стали | 1980 |

|

SU926028A1 |

| Устройство для вакуумирования жидкой стали | 1980 |

|

SU943298A1 |

| Способ производства малоуглеродистой стали | 1982 |

|

SU1038368A1 |

| Способ производства особонизко- углЕРОдиСТОй СТАли B ВАКууМЕ | 1979 |

|

SU806770A1 |

| Способ азотирования металлических расплавов | 1980 |

|

SU968078A2 |

| Способ рафинирования малоуглеродистой стали | 1978 |

|

SU697573A1 |

| Устройство для вакуумирования жидкой стали | 1981 |

|

SU1032026A2 |

| Способ управления процессом вакуумирования стали | 1980 |

|

SU899669A1 |

I Ч)

чГ

t

щ ts ц

I 4

о

с

V «о

Г, Гг Продолжительность откачки мчн

Фиг.1

О ч

Q

Q Ч)

Q

U О

I02 6 8W 1Z

Продо/чкительность блнуумироб/ания мин

Фиг, г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Морозов А | |||

| Н | |||

| и др | |||

| Внепечное вакуумирование стали | |||

| М., Металлургия, , с | |||

| Универсальный двойной гаечный ключ | 1920 |

|

SU169A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Ю сл | |||

Авторы

Даты

1983-06-30—Публикация

1981-11-13—Подача