1

(21)4824288/02

(22) 10.0590

(46) 07 09 9. Бюл. № 33

(71)Институт тепло- и массообмена им, А.В. Лыкова

(72)С В. Шуичов,-} М Васильева м В А Цыль- ко

(56) Патент cbPf № 2803331 кл С 23 С 11/00,1980

Бзбад-Захрэпин А.А и др, Хим ко-тер- мичзскал абраби к с веющем разряде. №.. 1975, с. 5

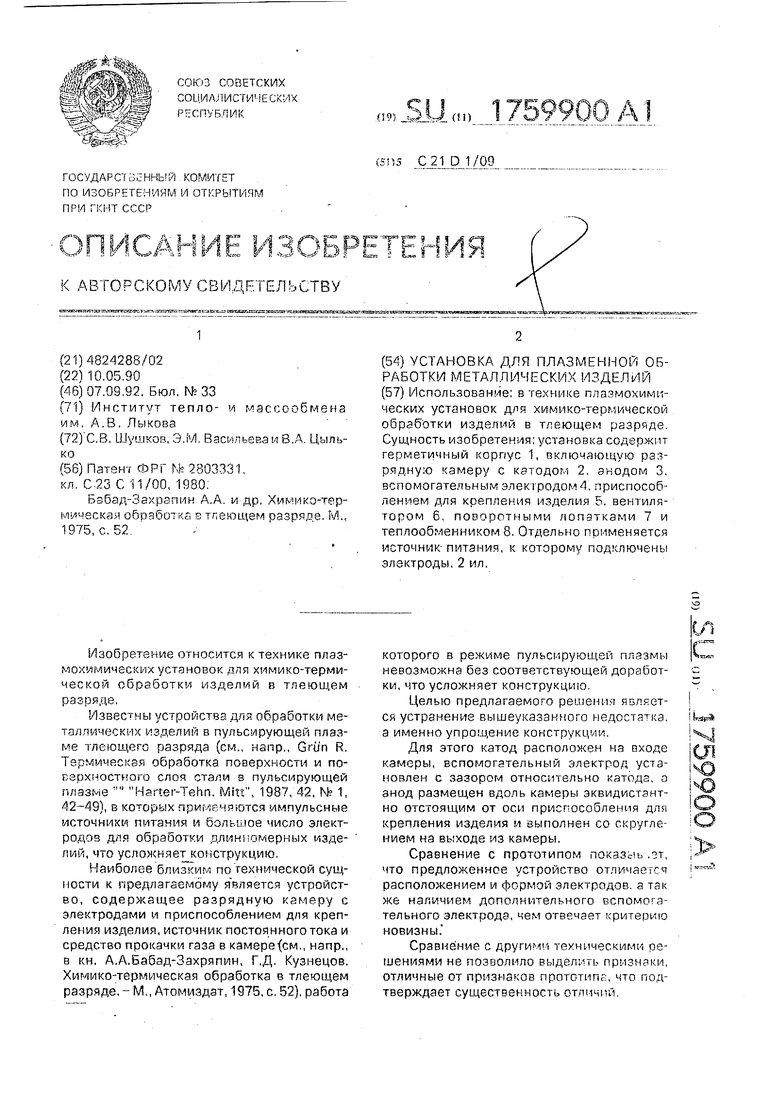

(54) УСТАНОВКА ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ (57) Использование: в технике пла мохими- ческих установок для химико-термической обработки изделий в тлеющем разряде Сущность изобретения, установка содержит герметичный корпус 1, включающую разрядную камеру с катодом 2. анодом 3, вспомогательнымэлекфодом4 приспособлением для креппения изделия 5, вентилятором 6 поворотными полатками 7 и теплообменником 8. Отдельно применяется источник питания, к которому подключены электроды. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ВАКУУМНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2003 |

|

RU2312932C2 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ | 1992 |

|

RU2026414C1 |

| УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2453629C2 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2450083C2 |

| УСТАНОВКА ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ В ВАКУУМНОДУГОВОМ РАЗРЯДЕ ИЗДЕЛИЙ | 1990 |

|

SU1762577A1 |

| СПОСОБ АЗОТИРОВАНИЯ ИЗДЕЛИЙ В ТЛЕЮЩЕМ РАЗРЯДЕ | 1994 |

|

RU2095462C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ СТАЛИ | 2009 |

|

RU2413784C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2030484C1 |

| СПОСОБ МОДИФИКАЦИИ СВОЙСТВ ПОВЕРХНОСТИ ПЛАСТИКОВЫХ НИТЕЙ НИЗКОТЕМПЕРАТУРНОЙ ГАЗОРАЗРЯДНОЙ АРГОНОВОЙ ПЛАЗМОЙ АТМОСФЕРНОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2834664C1 |

| Способ химико-термической обработки металлов и сплавов | 1987 |

|

SU1534092A1 |

Изобретение относится к технике плаз- мохимических установок для химико-термической обработки изделий в тлеющем разряде,

Известны устройства для обработки ме- та/лическпх изделий в пульсирующей плазме тлеющей: разряда (см., напр., Gru n R, Термическая обработка поверхности и по- Еэрх остио(О слоя стали в пульсирующей

плазме Harter-Tehn. Mitt, 1987, 42, № 1,

42-49), в которых лримгЧРЮТСЯ импульсные источники питания и Ьолььюе число электродов для обработки дпикгомерных изделий, что усложняет конструкцию

Наиболее близким по технической сущности к предлагаемому является устройство, содержащее разрядную камеру с электродами и приспособлением для крепления изделия, источник постоянного тока и средство прокачки газа в камере{см,, напр., в кн. А.А.Бабад-Захряпин, Г.Д, Кузнецов. Химико-термическая обработка в тлеющем разряде, М , Атомиздат, 1975, с. 52), работа

которого в режиме пульсирующей плазмы невозможна без соответствующей доработки, что усложняет конструкцию

Целью предлагаемого решения является устранение вышеуказанного недостатка а именно упрощение конструкции

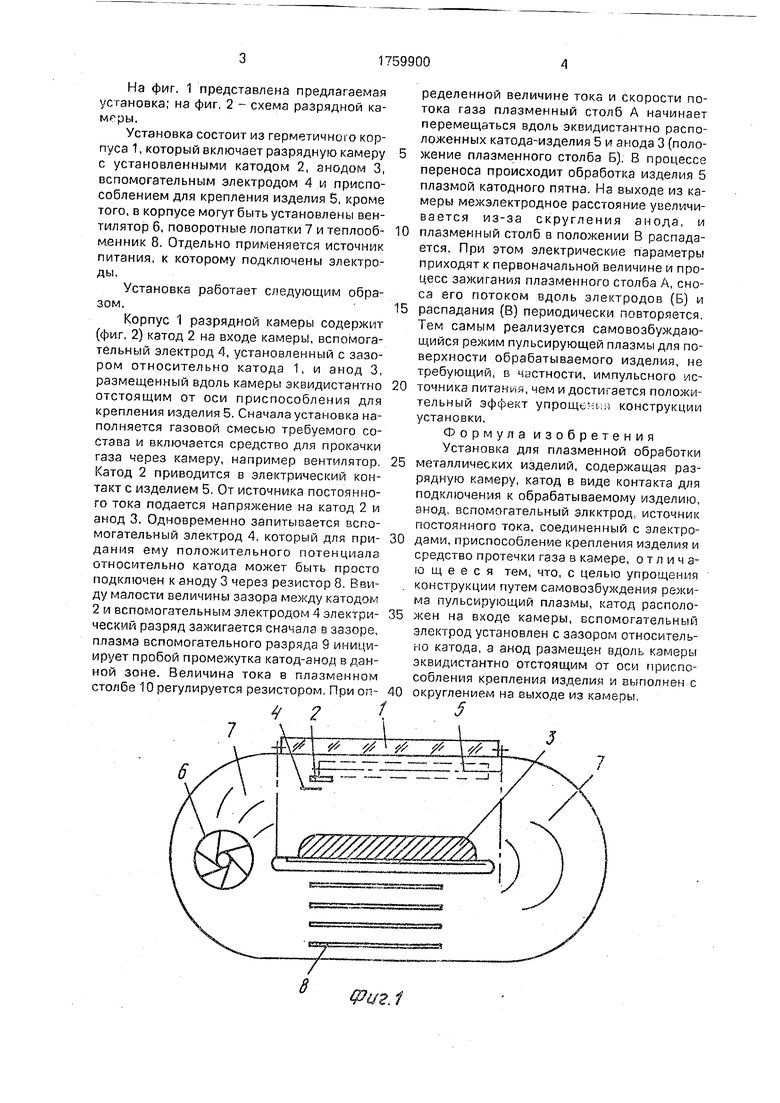

Для этого катод расположен на входе камеры, вспомогательный электрод установлен с зазором относительно катода, а анод размещен вдоль камеры эквидистантно отстоящим от оси приспособления для крепления изделия и выполнен со скругле нием на выходе из камеры.

Сравнение с прототипом показан, .зт, что предложенное устройство отличается расположением и формой электродов а так же наличием дополнительного вспомогательного электрода, чем отвечает критерию новизны.

Сравнение с другими техническими ое- шениями не позволило выделить прмзнаки, отличные от признаков прототип, что подтверждает существенность отпичгй

U

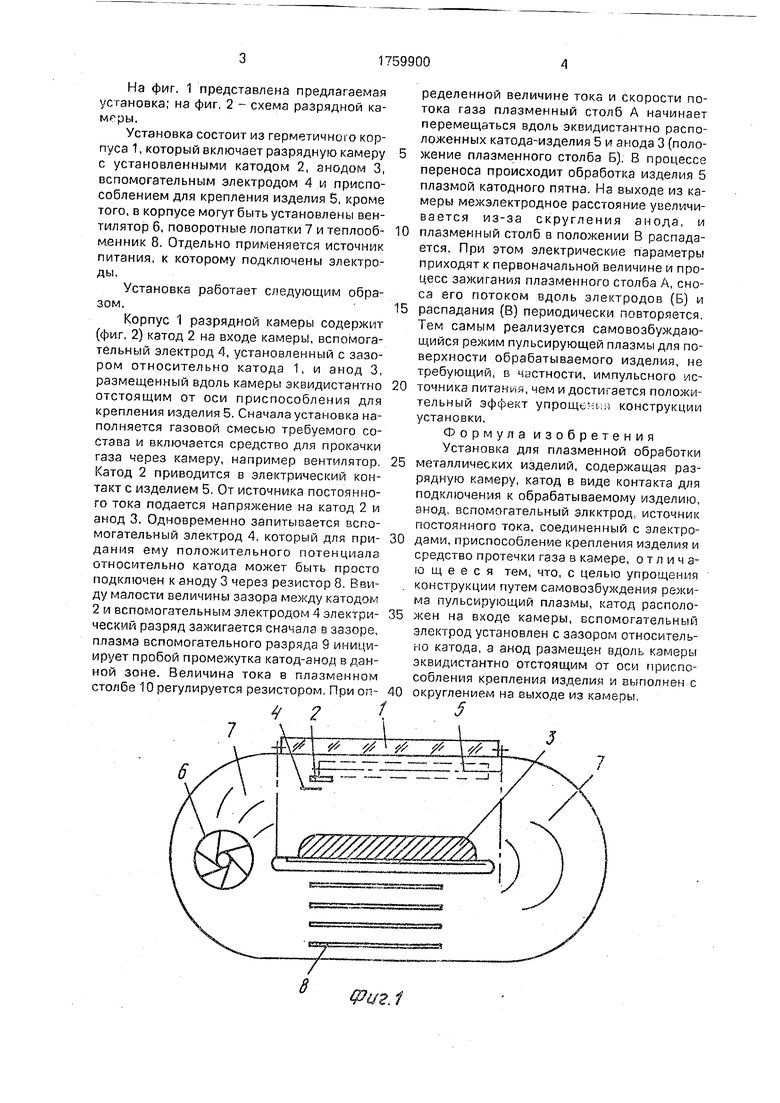

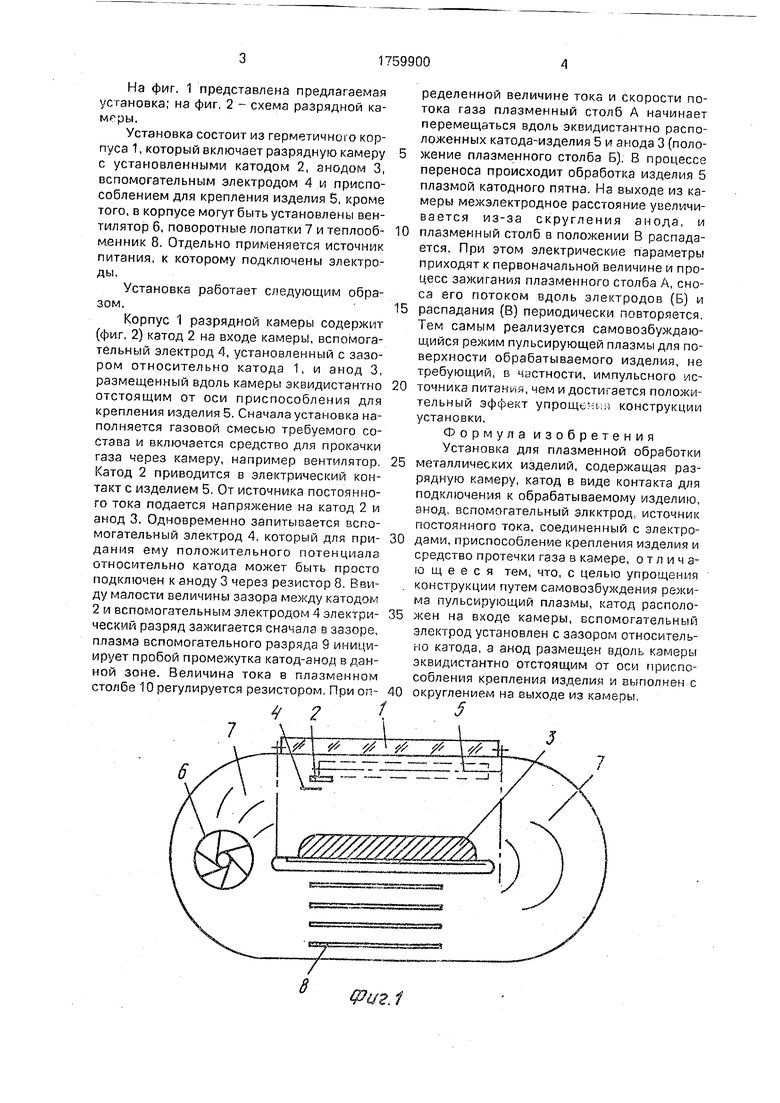

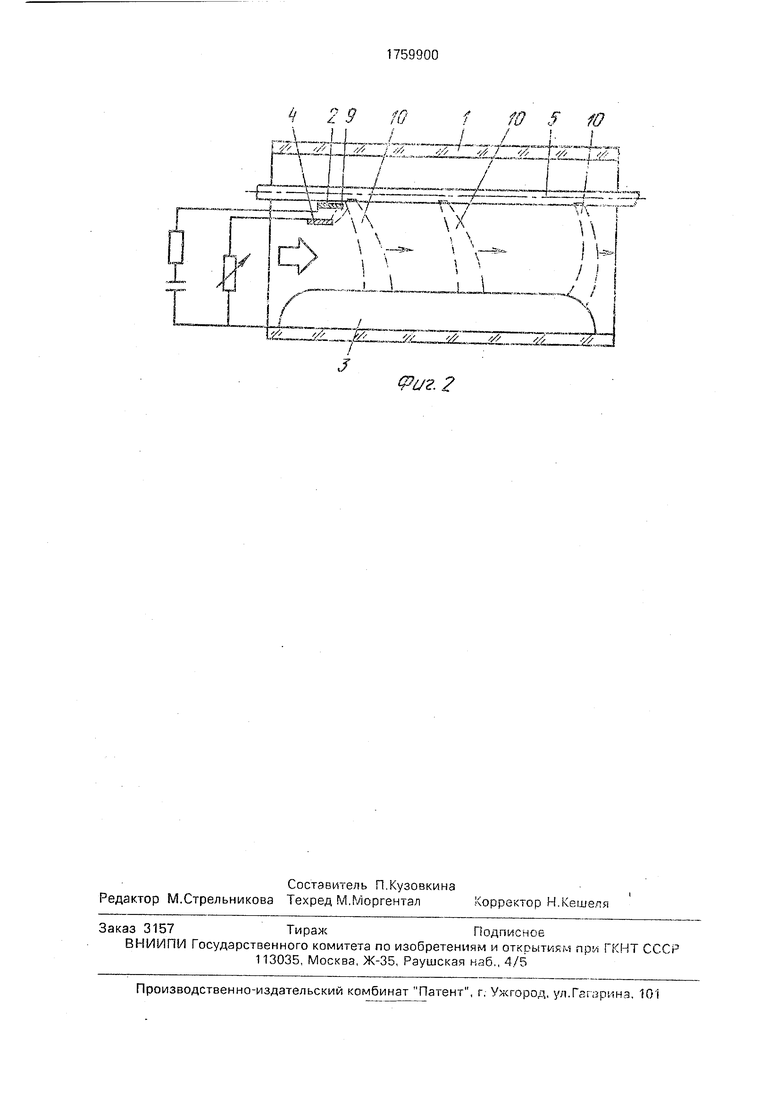

На фиг, 1 представлена предлагаемая установка; на фиг, 2 - схема разрядной камеры.

Установка состоит из герметичного корпуса 1, который включает разрядную камеру с установленными катодом 2, анодом 3, вспомогательным электродом 4 и приспособлением для крепления изделия 5, кроме того, в корпусе могут быть установлены вентилятор б, поворотные лопатки 7 и теплообменник 8. Отдельно применяется источник питания, к которому подключены электроды.

Установка работает следующим образом.

Корпус 1 разрядной камеры содержит (фиг. 2) катод 2 на входе камеры, вспомогательный электрод 4, установленный с зазором относительно катода 1, и анод 3, размещенный вдоль камеры эквидистантно отстоящим от оси приспособления для крепления изделия 5. Сначала установка наполняется газовой смесью требуемого состава и включается средство для прокачки газа через камеру, например вентилятор. Катод 2 приводится в электрический контакт с изделием 5. От источника постоянного тока подается напряжение на катод 2 и анод 3. Одновременно запитыоается вспомогательный электрод 4, который для придания ему положительного потенциала относительно катода может быть просто подключен к аноду 3 через резистор 8. Ввиду малости величины зазора между катодом 2 и вспомогательным электродом 4 электрический разряд зажигается сначала в зазоре, плазма вспомогательного разряда 9 инициирует пробой промежутка катод-анод в данной зоне. Величина тока в плазменном столбе 10 регулируется резистором. При оп7

4

6

ределенной величине тока и скорости потока газа плазменный столб А начинает перемещаться вдоль эквидистантно расположенных катода-изделия 5 и анода 3 (положение плазменного столба Б). В процессе переноса происходит обработка изделия 5 плазмой катодного пятна. Нз выходе из камеры межэлектродное расстояние увеличивается из-за скругления анода, и

плазменный столб в положении В распадается. При этом электрические параметры приходят к первоначальной величине и процесс зажигания плазменного столба А, сноса его потоком вдоль электродов (Б) и

распадания (В) периодически повторяется. Тем самым реализуется самовозбуждающийся режим пульсирующей плазмы для поверхности обрабатываемого изделия, не требующий, в частности, импульсного i/icточника питания, чем и достигается положительный эффект упрощъчь,. конструкции установки.

Формула изобретения Установка для плазменной обработки

металлических изделий, содержащая разрядную камеру, катод в виде контакта для подключения к обрабатываемому изделию, анод, вспомогательный элкктрод. источник постоянного тока, соединенный с электродами, приспособление крепления изделия и средство протечки газа в камере, отличающееся тем, что, с целью упрощения конструкции путем самовозбуждения режима пульсирующий плазмы, катод рзсположен на входе камеры, вспомогательный электрод установлен с зазором относительно катода, а анод размещен вдоль камеры эквидистантно отстоящим от оси приспособления крепления изделия и выполнен с

округлением на выходе из камеры,

J

10 f 10

Г3

Фиг. 2

Авторы

Даты

1992-09-07—Публикация

1990-05-10—Подача