Изобретение относится к электромашиностроению, в частности к подшипниковым щитам электрических машин.

Известен подшипниковый щит электрической машины, содержащий диски из толстолистового материала.

Недостатком данной конструкции является повышение материалоемкость, обусловленная высоким коэффициентом использования диска из толстолистового материала, выбираемая для обеспечения в первую очередь необходимой жесткости дисков при механической обработке.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является конструкция диска подшип- никового щит, в которой заготовка

гофрированного диска выполнена из тонколистового материала и жестко скреплена с помощью сварки с кольцом и подшипниковой втулкой

Недостатком этого диска является наличие неравномерных зазоров между диском и кольцом, диском и втулкой что приводит к необходимости увеличения числа гофр, а следовательно, расхода материала для обеспечения надежности подшипникового щита.

Цель изобретения - уменьшение материалоемкости и повышение надежности подшипникового щита

Для этого заготовка для диска гофрированного подшипникового щита выполненная из листового материала с участками

-ч

XI

длина и ширина которых соответствует расчетным геометрическим размерам гофр, для обеспечения равномерных зазоров между его составными частями имеет длину , ширину ,5(DK-DB) и состоит по длине из участков дугообразной формы с радиусами кривизны со стороны, прилегающей к кольцу подшипникового щита и подшипниковой втулке, равными соответственно

RK -о-зг и RB

г

при этом число

TSJT ° - 8ов дугообразных участков по длине заготовки определяется выражением

п л

2 arccos (1 - 2 K/DK ) а длина каждого дугообразного участка

/;

(DKSinf ) +hl

где DK - внутренний диаметр подшипникового кольца;

DB - внешний диаметр подшипниковой втулки;

5К , дв - допустимые зазоры соответственно между диском и кольцом, диском и подшипниковой втулкой непрофилированного диска;

Ьк - расчетная высота гофры со стороны прилегания диска к подшипниковому кольцу.

Существенные отличия предложенной конструкции заготовки диска по сравнению с прототипом состоят в выполнении участков дугообразной формы по боковым сторонам заготовки по ее длине, что практически устраняет неравномерность зазоров между диском и кольцом, диском и подшипниковой втулкой и уменьшает количество участков.

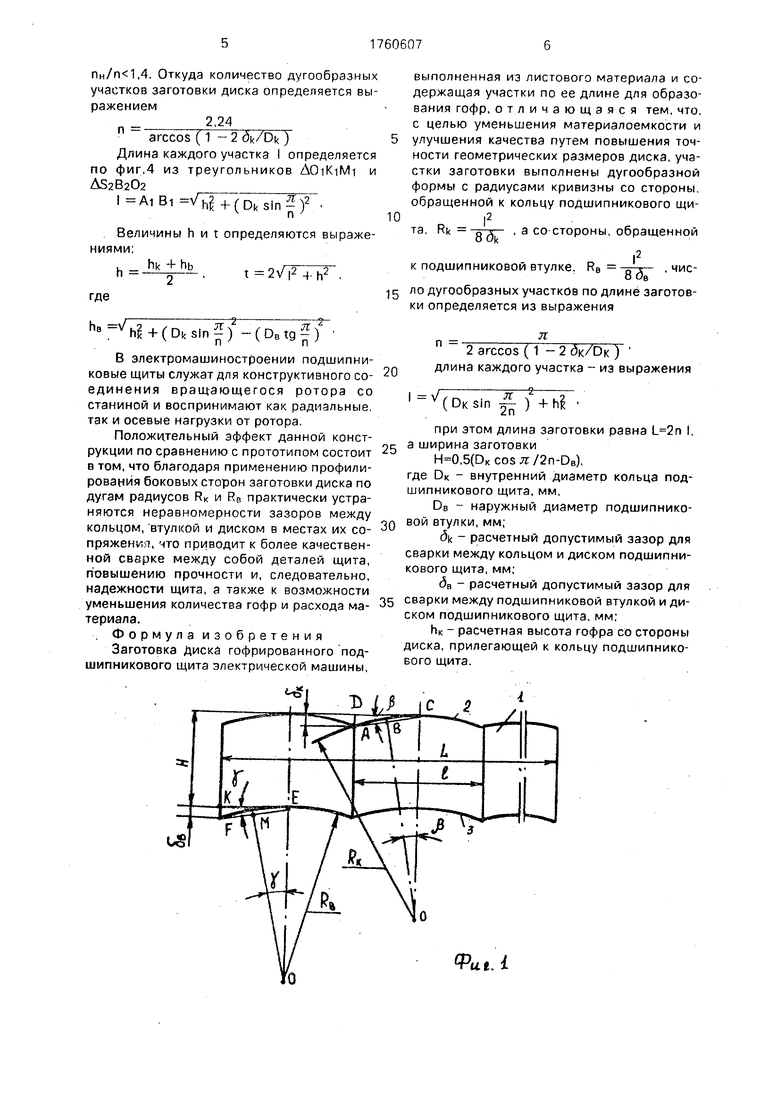

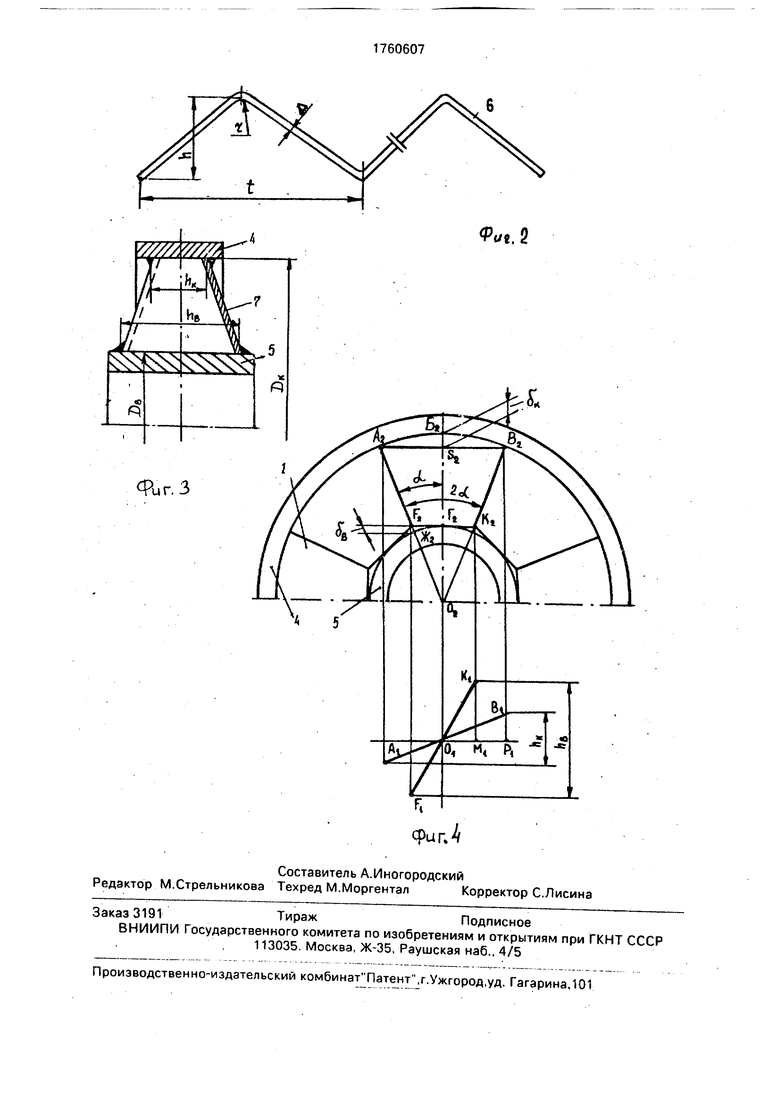

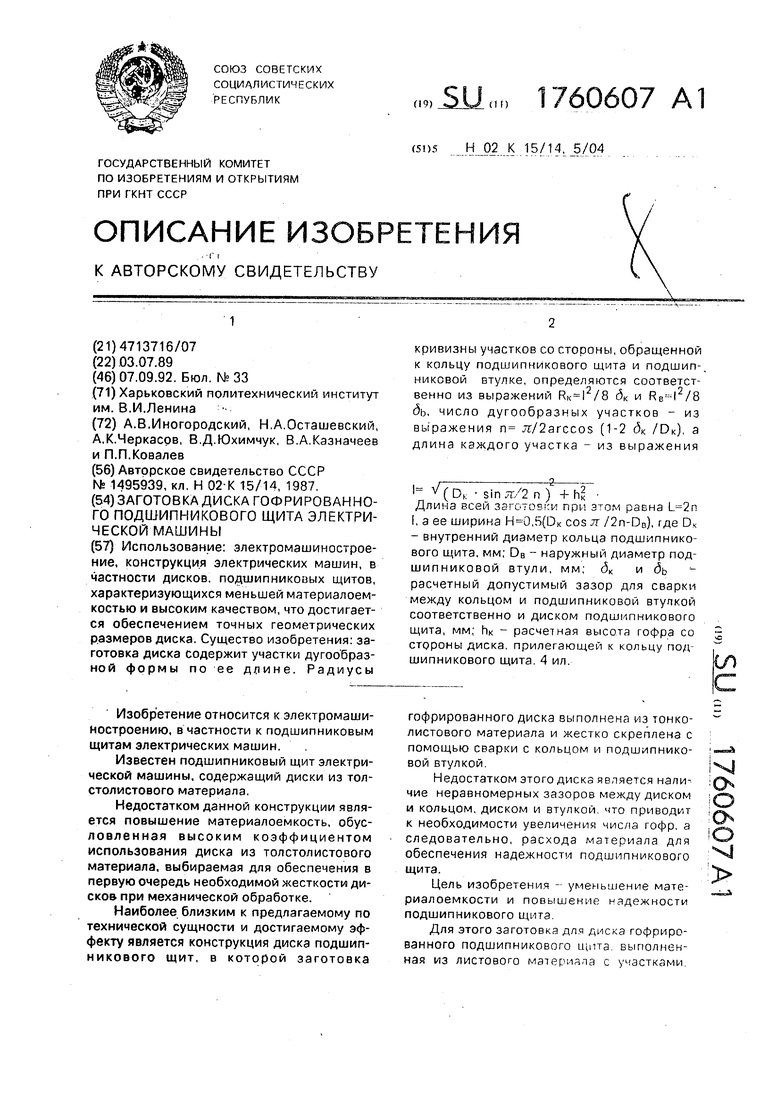

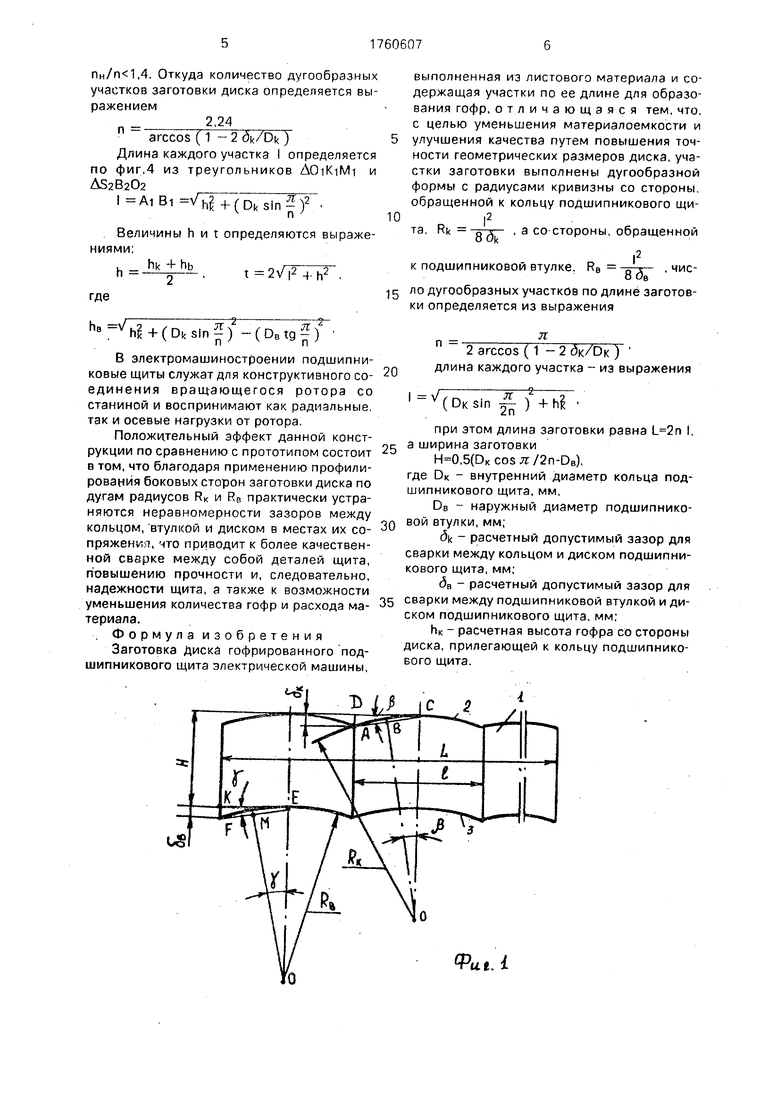

На фиг.1 показана заготовка диска подшипникового щита, выполненная с образованием дугообразных участков с радиусами кривизны RK и RB; на фиг.2 - гофрированная заготовка диска, изготовленная из заготовки по фиг. 1; на фиг.З - подшипниковый щит в сборе в осевом направлении; на фиг.4 - проекция щита с непрофилированной заготовкой диска в поперечном направлении и совмещенные в одной плоскости проекции боковых сторон одной полугофры на поверхность внутреннего диаметра кольца и наружного диаметра втулки без учета толщины листа.

Заготовка диска 1 из тонколистового материала толщиной Л выполнена с участками 2 и 3 дугообразной формы соответственно со стороны прилегания к кольцу 4 с радиусом кривизны R и подшипниковой втулке 5 с радиусом кривизны Re. Заготовка

5

диска 1 гофрируется в заготовку 6 диска с шагом t, высотой h и радиусом г. Заготовка

6изгибается в цилиндр, с помощью конусных оправок цилиндр деформируется в диск

7с радиальным расположением ребер гофр. Диск 7 жестко скрепляется с кольцом 4 и втулкой 5 с помощью сварки. Толщина материала листа Д выбирается в пределах 0,5-3 мм в зависимости от мощности и габаритов машины. Толщина листа определяет допустимую величину зазора между кольцом и диском дк для непрофилированных по боковым сторонам гофр, Радиус г выбирается в пределах 1-3 мм. Радиусы кривизны дугообразных участков RK и RB, длина участков I и их количество п, шаг t и высота гофр h определяются геометрическими размерами щита: внутренним диаметром кольца DK, внешним диаметром подшипниковой втулки DB. высотой гофры пк на диаметре DK. Указанные размеры щита определяются известными способами исходя из электромагнитного расчета и конструктивной проработки машины.

Величины радиусов кривизны дугообразных участков RK и RB определяются из рассмотрения подобия треугольников ДОСА ЛВСОиДКРЕ Д МЕОпофиг.1

вс ВС АС 0,5 (АС)2 ИгТ/ГADAD

015(AD)2+(DC)2j .

AD8 Ok

0

5

0 Rk CO + 0,5 dk

Так как величина 0,5 o « I /8 (5k , то

|2

R -T3ir

0,5 ( FE )2

KE

Rb EO

ME

sin у O.SffKEf-KKF)2 i2 ,„.

W + ° 5

Так как величина 0,5 dk « l2/8(5k , то

Число непрофилированных участков пн по длине заготовки определяется по фиг.4

Пн Dk

& Ј- 02(1 -COS)

Откуда nn l 55TT T3i76iJ При выполнении дугообразных участков по длине заготовки их количество п в сравнении с непрофилированной по боковым сторонам заготовкой с числом участков Пн уменьшается. Уменьшение дугообразных участков возможно до тех пор, пока h не станет равно нулю, при этом отношение

,4. Откуда количество дугообразных участков заготовки диска определяется выражением

2.24

n arccos (1-2 (5k/Dk )

Длина каждого участка I определяется по фиг.4 из треугольников AOiKiMi и AS2B202

(Dksln)2 Величины h и t определяются выражениями;

, hk + Нь h- 2

где15

t 2V|24.h2

выполненная из листового материала и содержащая участки по ее длине для образования гофр, отличающаяся тем, что. с целью уменьшения материалоемкости и улучшения качества путем повышения точности геометрических размеров диска, участки заготовки выполнены дугообразной формы с радиусами кривизны со стороны, обращенной к кольцу подшипникового щи|2

та, Rk о х , а со стороны, обращенной

.2 к подшипниковой втулке, RB ь д .число дугообразных участков по длине заготовки определяется из выражения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления подшипникового щита электрической машины | 1987 |

|

SU1495939A1 |

| Способ определения механических свойств изделий из биметаллов | 1990 |

|

SU1795338A1 |

| Узел рабочих валков для прокатки гофрированной полосы | 1984 |

|

SU1245367A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ПРОФИЛЬНЫХ ОБОЛОЧЕК | 2007 |

|

RU2356675C1 |

| Способ изготовления сферического полировального инструмента | 1988 |

|

SU1701506A1 |

| ДИСКОВЫЙ МОДУЛЬ ВАЛА СЕПАРАТОРА (ВАРИАНТЫ) | 2018 |

|

RU2686345C1 |

| СПОСОБ СМЕРЧЕВОГО ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ СПЛОШНОЙ СРЕДЫ, СМЕРЧЕВОЙ ПРЕОБРАЗОВАТЕЛЬ ЭНЕРГИИ (ВАРИАНТЫ), ПРЕОБРАЗОВАТЕЛЬ СОЛНЕЧНОЙ ЭНЕРГИИ, СПОСОБ МАГНИТОТЕПЛОВОГО ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ, СМЕРЧЕВОЙ ПРЕОБРАЗОВАТЕЛЬ МАГНИТОТЕПЛОВОЙ ЭНЕРГИИ, СМЕРЧЕВОЙ НАГНЕТАТЕЛЬ И СМЕРЧЕВАЯ ТУРБИНА | 2008 |

|

RU2386857C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| Способ обработки профильных поверхностей | 1989 |

|

SU1761445A1 |

| СПОСОБ ОБРАБОТКИ ПРОФИЛЯ ЗУБЬЕВ ШЛИЦЕВЫХ ПРОТЯЖЕК | 2015 |

|

RU2586185C1 |

Использование: электромашиностроение, конструкция электрических машин, в частности дисков, подшипниковых щитов, характеризующихся меньшей материалоемкостью и высоким качеством, что достигается обеспечением точных геометрических размеров диска. Существо изобретения: заготовка диска содержит участки дугообразной формы по ее длине. Радиусы кривизны участков со стороны, обращенной к кольцу подшипникового щита и подшил-, никсвой втулке, определяются соответственно из выражений /8 6К и /8 5ь, число дугообразных участков - из выражения п я/2агссоз (1-2 3К /DK), a длина каждого участка - из выражения | (Ок sin л/2 n ) Длина всей 3aroTosics/ при зтом равна I, а ее ширина ,5(DK cos л /2n-DB), где DK - внутренний диаметр кольца подшипникового щита, мм; DB - наружный диаметр подшипниковой втули, мм; (5к и дь расчетный допустимый зазор для сварки между кольцом и подшипниковой втулкой соответственно и диском подшипникового щита, мм; hK - расчетная высота гофра со стрроны диска, прилегающей к кольцу под шипникового щита. 4 ил. (Л С

hfl-Vhl+(Dksinf) -(DBtgЈ)

В электромашиностроении подшипниковые щиты служат для конструктивного соединения вращающегося ротора со станиной и воспринимают как радиальные. так и осевые нагрузки от ротора.

Положительный эффект данной конструкции по сравнению с прототипом состоит в том, что благодаря применению профилирования боковых сторон заготовки диска по дугам радиусов RK и RB практически устраняются неравномерности зазоров между кольцом, втулкой и диском в местах их сопряжение, что приводит к более качественной сварке между собой деталей щита, повышению прочности и, следовательно, надежности щита, а также к возможности уменьшения количества гофр и расхода материала.

Формула изобретения

Заготовка Диска гофрированного подшипникового щита электрической машины,

n

я

2 arccos (1-2 дк/Ок ) длина каждого участка - из выражения

-V(DKsin )2 + hK

при этом длина заготовки равна I. а ширина заготовки

,5(DK cos л. /2n-DB). где DK - внутренний диаметр кольца подшипникового щита, мм,

DB - наружный диаметр подшипнико- вой втулки, мм;

6 - расчетный допустимый зазор для сварки между кольцом и диском подшипникового щита, мм;

(5В - расчетный допустимый зазор для сварки между подшипниковой втулкой и диском подшипникового щита, мм;

hK - расчетная высота гофра со стороны диска, прилегающей к кольцу подшипникового щита.

Vut.i

| Способ изготовления подшипникового щита электрической машины | 1987 |

|

SU1495939A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-09-07—Публикация

1989-07-03—Подача