Изобретение относится к технике перемешивания жидкостей с порошкообразными твердыми материалами и может быть использовано в различных отраслях промышленности для получения стойких эмульсий при их одновременной термообработке, например, при приготовлении шлихтующих составов в текстильной промышленности, лакокрасочных композиций и др.

Цель изобретения - повышение качества продукта независимо от дисперсного состава исходных компонентов.

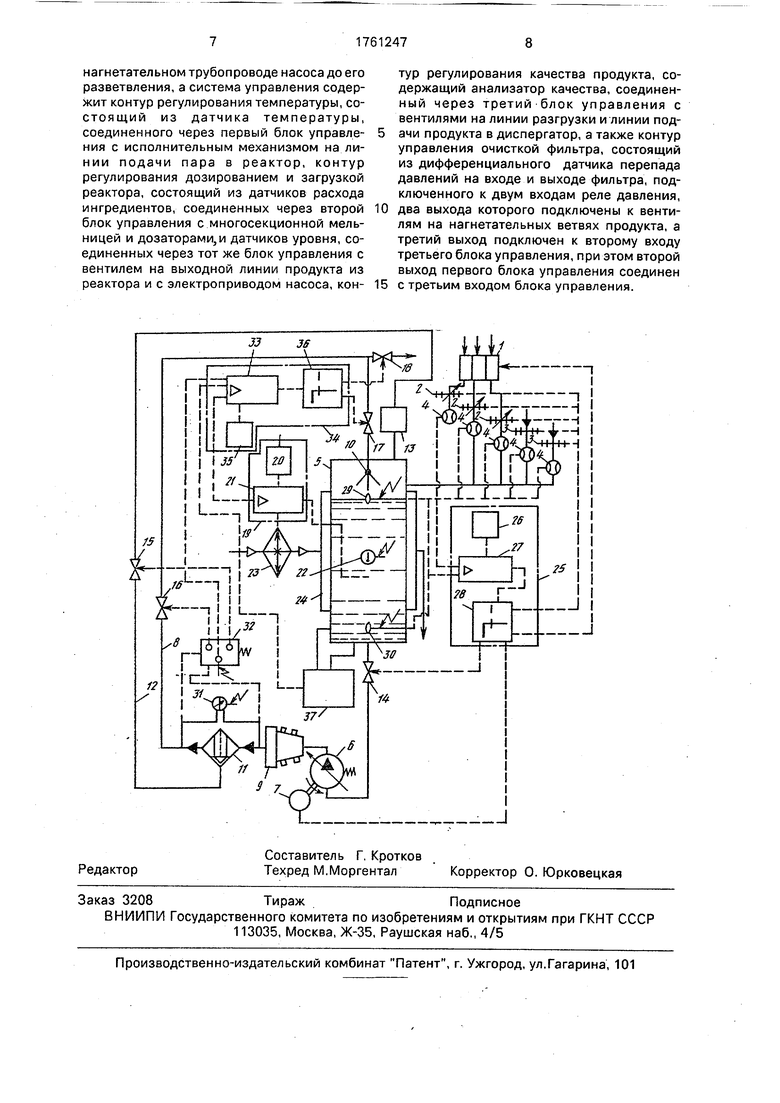

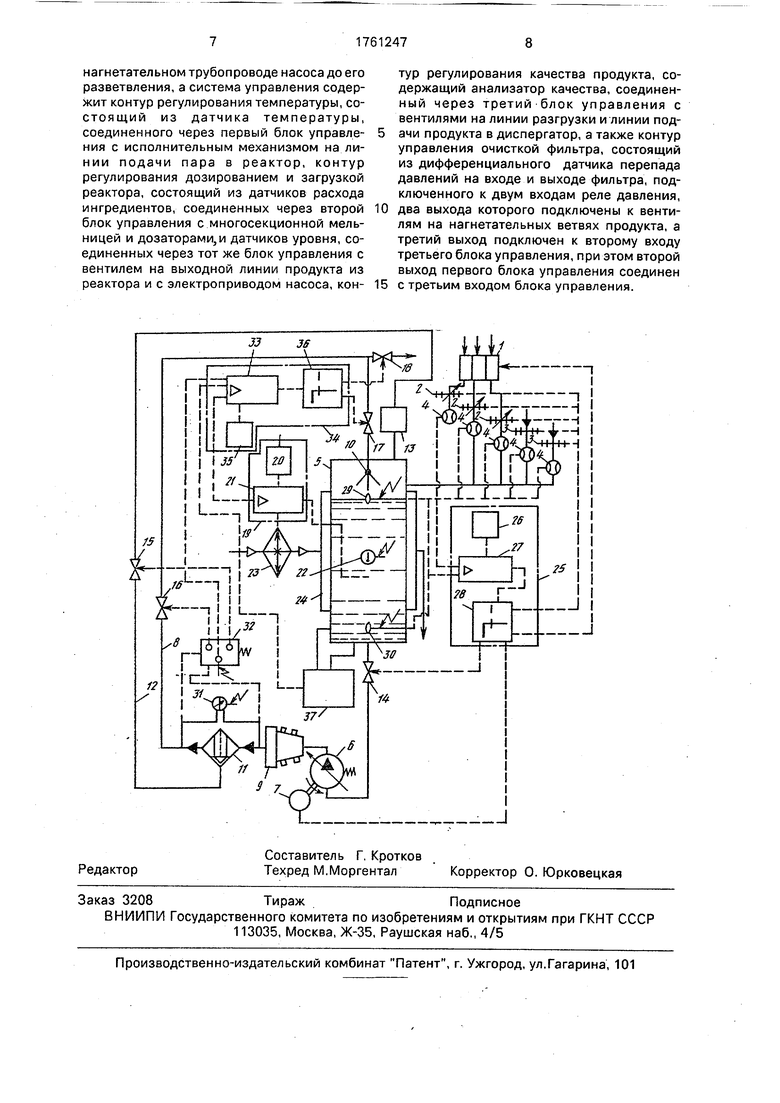

На чертеже представлена принципиальная схема установки.

Установка содержит соединенные трубопроводами многосекционную мельницу

1,объемно-весовые дозаторы для порошков

2,жидкостные дозаторы 3, датчики расхода 4, реактор 5, насос 6 с электроприводом 7. На нагнетательной ветви 8 насоса 6 установлено смесительное устройство, выполненное в виде низкочастотного гидродинамического диспергатора 9 и высокочастотного акустического диспергатора 10, между которыми установлен фильтр 11. Нагнетательная ветвь 12 соединяет патрубок очистки фильтра 11с устройством окончательного измельчения 13. Переключающие элементы выполнены в виде соленоидных вентилей 14 - 18.

Температурный режим суспензии в реакторе 5 поддерживается блоком управления 19, состоящим из задающего таймера 20 и сравнивающего усилителя 21. Блок 19 имеет обратную связь с датчиком температуры 22 и соединен с исполнительным меха- низмом 23 на линии подачи пара в теплообменную рубашку 24 реактора 5.

Блок 25 управления дозированием и загрузкой реактора состоит из задающего устройства 26, сравнивающего усилителя 27 и коммутирующего устройства 28. Компаратор 27 имеет обратные связи с датчиками уровня 29 и 30, расположенными в верхней и нижней частях реактора 5, а также с датчиками расхода 4. Коммутатор 28 соединен с многосекционной мельницей 1, дозаторами 2 и 3, электроприводом 7 насоса 6 и соленоидным вентилем 14, установленным на выходе из реактора.

Контур управления очисткой фильтра 11 состоит из дифференциального датчика 31 давлений на входы и выходы фильтра, подключенного к двум входам реле давления 32, два выхода которого подключены к соленоидным вентилям 15 и 16 на нагнетательных ветвях 11 и 8, а третий выход подключен к компаратору 33 блока 34 управления качеством продукта.

Блок 34 содержит также задающее устройство 35 и коммутатор 36. Компаратор 33 кроме связи с реле давления 32 имеет обратную связь с анализатором 37 качества продукта и соединен с компаратором 21 блока управления 13.

Анализатор 36 содержит прибор для дисперсного анализа суспензии, например нефелометр, а также другие измерительные средства, предусмотренные технологическими условиями для каждого конкретного продукта (на рисунке не показано). Так, например, показателями качества крахмальной шлихты, используемой в ткацком

производстве при обработке пряжи, являются степень расщепления крахмала, сухой остаток, приклей и др.

Сплошными линиями на чертеже изображены соединительные трубопроводы

0 пунктирными - цепи управления и обратные связи.

Работает установка следующим образом.

При отсутствии продукта в реакторе Б

5 срабатывает датчик нижнего уровня 30. Сигнал последнего сравнивается компаратором 27 с задаваемым при помощи устройства 26, и при выполнении условия сравнения срабатывает коммутирующее

0 устройство 28, в результате чего отключается электропривод 7 насоса 6, закрывается соленоидный вентиль 14, включается многосекционная мельница 1 и дозаторы 2 и 3. Задающим устройством 26 предварительно

5 устанавливаются дозы всех ингредиентов в соответствии с приготовляемой рецептурой. В мельнице 1 происходит мелкодисперсный размол твердых ингредиентов и заполнение реактора 5 исходными компо0 нентами суспензии. Расход ингредиентов контролируется датчиками расхода 4, сигналы от которых сравниваются с задаваемыми при помощи компаратора 27. При выполнении всех условий сравнения сраба5 тывает коммутирующее устройство 28, которое отключает мельницу 1 и дозаторы 2, 3, открывают соленоидный вентиль 14 и подают напряжение на электропривод 7 насоса 5. Смесь ингредиентов прогоняется много0 кратно через низкочастотный гидродинамический диспергатор 5, фильтр 11 и высокочастотный акустический диспергатор 10. Наличие двух уровней частот кавитации и акустического диспергирования

5 продукта существенно повышает его однородность и эффективность перемешивания. Опыты показали, что оптимальными являются частоты колебаний в гидродинамическом диспергаторе 0,1 - 0,2 кГц и высокочастот0 ного акустического диспергирования 8-10 кГц. Одновременно в реакторе 5 происходит нагрев продукта паром подаваемым из магистрали через терморегулятор 23. Режим изменения температуры продукта за5 дается программирующим таймером 20 и контролируется датчиком температуры 22. Сигнал отдатчика 22 поступает на компаратор 21, который в зависимости от выполнения условия сравнения управляет

терморегулятором 23. Последний регулирует расход пара, подаваемый в теплообмен- ную рубашку 24 реактора 5.

По мере забивания фильтра 11 в результате комкования продукта или поступления грубодисперсных фракций твердых ингредиентов возрастает разность давлений продукта на входе и выходе из него. Реле давления 32 настраивается на определенную разность давлений, соответствующую режиму забивания фильтра 11 и контролируемую дифференциальным датчиком давления 31. При достижении задаваемой разности давлений реле 32 срабатывает, что приводит к перекрытию соленоидного вентиля 16 и к открыванию вентиля 15. Продукт при этом прокачивается через нагнетательную ветвь 12, подключенную к патрубку очи- стки фильтра 11, и грубодисперсная фракция перемалывается устройством окончательного измельчения 13, предотвращая забивание высокочастотного дисперга- тора 10 и обеспечивая полную очистку фильтра. По мере очистки фильтра и размола грубодисгеосных Фракций разность давлений на входе и выходе из фильтра падает. При достижении нижнего предела задаваемой разности давлений реле 32 срабатывает в обратно направлении, открывая вентиль 16 нагие гзтельной ветви 8 и закрывая вентиль i5 нагнетательной ветви 12, Продукт при этом вновь прокачивается через высокочастотный акустический диспер- гатор 10.

В период перемешивания анализатор 37 контролирует параметры качества продукта, задаваемые устройством 35 (однородность распределения дисперсных фаз, размер капель жидких диспергируемых компонентов и т.д.). Сигналы с измерительных средств анализатора 27 сравниваются компаратором 33 с задаваемыми. При соответствии этих сигналов полосам пропускания компаратора срабатывает коммутирующее устройство 36, которое, подавая напряжения на серводвигатели вентилей 17 и 18, открывает вентиль 18 и закрывает вентиль 17. Это происходит только в том случае, если все сигналы с датчиков анализатора качества 37 соответствуют заданным условиям, если реле 32 находится в состоянии, когда ветвь 12 перекрыта, и если температурно-временная программа, заданная таймером 20 исчерпана. С этой целью компаратор 33 имеет обратные связи не только с анализатором 37, но и с компаратором 21 и реле давления 32. В случае, если условия качества продукта выполняются, а температурно-временная программа еще не закончена, перемешивание продолжается до завершения последней. Наоборот, если температурная и временлдя пес грамма завершена, а параметр,1 а естр-з суспензии не соответствуют еще задаваемым, то блок 19, исполнительный механизм

23 продолжают работать в режиме термостабилизации конечной температуры независимо от срабатывания обратной связи компаратора 33 с компаратором 21 перемешивание продолжается до достижения па0 раметров качества. Обратное переключение вентилей 17 и 18 в режиме перемешивания происходит при условии продукта в реакторе 5, что контролируется пробозаборником анализатора 37, и несоптветстс.-я параметЬ ров его качества задаваемым значениям

После полной разгрузки емкости реактора 5 срабатывав датчик нихнею уровня 30 и далее цикл повтсряетсл При это датчик верхнего уровня ТС зедсхрапуо езк0 -ор от перезаполнем/ я т.е с,гкаа от датчика при этом ссответствуе задаваемому и компаратоо 27 чеоез коммутатор 28 отключает мельнику i и дозаге рч 2 и 3 независимо от сигналов с датчиков расхода

5 1 Состояние перевыполнения реактора может возникнуть при ошибочном задавании доз ингредиентов.

Использование предлагаемой устаное- ки позволит повысить эффективность рабо0 ты за счет ее автоматизации и предпринятых мер по предотвращению загрязнения фильтра и диспергатора, стабилизировать высокое качество продукта независимо от дисперсного состава исход5 ныхкомпонентов.сскрзтить численность обслуживающего персонала.

Формула изобретения Установка для приготовления многокомпонентных сусгензий, содержащая ре0 актор, на входе в который размещен дозатор, а на выходе - циркуляционный насос с электроприводом, нагнетательный трубопровод которого выполнен разветвленным на две параллельные ветви, два гид5 родинамических диспергатора, один из которых расположен на одной нагнетательной ветви насоса, фильтр, систему управления, отличающаяся тем, что, с целью повышения качества продукта независимо

0 от дисперсного состава исходных компонентов, она снабжена многосекционной мельницей, установленной перед дозатором, фильтр размещен в месте разветвления нагнетательного трубопровода насоса,

5 другая ветвь нагнетательного трубопровода соединена с патрубком отвода сгущенной фракции фильтра и снабжена устройством окончательного измельчения, реактор снабжен рубашкой для обогрева, второй гидродинамический диспергатор расположен на

нагнетательном трубопроводе насоса до его разветвления, а система управления содержит контур регулирования температуры, со- стоящий из датчика температуры, соединенного через первый блок управле- ния с исполнительным механизмом на линии подачи пара в реактор, контур регулирования дозированием и загрузкой реактора, состоящий из датчиков расхода ингредиентов, соединенных через второй блок управления с многосекционной мельницей и дозаторами,и датчиков уровня, соединенных через тот же блок управления с вентилем на выходной линии продукта из реактора и с электроприводом насоса, кон-

тур регулирования качества продукта, содержащий анализатор качества, соединенный через третий блок управления с вентилями на линии разгрузки и линии подачи продукта в диспергатор, а также контур управления очисткой фильтра, состоящий из дифференциального датчика перепада давлений на входе и выходе фильтра, подключенного к двум входам реле давления, два выхода которого подключены к вентилям на нагнетательных ветвях продукта, а третий выход подключен к второму входу третьего блока управления, при этом второй выход первого блока управления соединен с третьим входом блока управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МОДИФИЦИРОВАННОГО БИТУМНОГО ВЯЖУЩЕГО | 2016 |

|

RU2627392C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2007 |

|

RU2394680C2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ПОЛИМЕРНО-БИТУМНЫХ ВЯЖУЩИХ | 2020 |

|

RU2745689C1 |

| Установка для игольного инъецирования жидких ингредиентов в пищевые продукты | 1986 |

|

SU1398783A1 |

| УСТАНОВКА ДЛЯ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2232787C1 |

| Линия для приготовления фарша | 1991 |

|

SU1792290A3 |

| УСТРОЙСТВО КОНТРОЛЯ ВОДНОГО БАЛАНСА ПОЧВЫ | 2015 |

|

RU2596703C1 |

| КОНТРОЛЬНО-ИСПЫТАТЕЛЬНАЯ СТАНЦИЯ ДЛЯ ОТРАБОТКИ УСТАНОВОК ОЗОНИРОВАНИЯ ВОДЫ И СПОСОБ ПРОВЕДЕНИЯ ИСПЫТАНИЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2001 |

|

RU2188800C1 |

| Установка для регенерации хладогента | 1976 |

|

SU575460A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО УГОЛЬНОГО ТОПЛИВА | 2021 |

|

RU2771032C1 |

Использование: перемешивание жидкостей с порошкообразными твердыми материалами для получения стойких эмульсий при их одновременной термообработке, например при приготовлении шлихтующих составов в текстильной промышленности, лакокрасочных композиций и др. Сущность изобретения: установка, содержащая дозатор, установленный на входе в реактор, фильтр, циркуляционный насос с двумя параллельными нагнетательными ветвями, гидродинамические диспергаторы и соединительные трубопроводы с переключающимиэлементами,снабжена многосекционной мельницей, установленной перед дозатором, и устройством окончательного измельчения, установленным на одной нагнетательной ветви, размещенный на диспергатор выполнен низкочастотным, а фильтр размещен на другой нагнетательной ветви перед гидроцплиидричьс.ич дис- пергатором, который вьполне.. вь сочоча- стотным. Реактор выполнен обогреваемым а система управления содержит конгур регулирования температуры, состоящий из датчика температуры, соединенного через первый блок управления с исполчи ельным механизмом на линии подачи пара в реактор, контур для регулирования дозированием и загрузкой реактора, состоящий из датчиков расхода ингредиентов, соединен ных через второй блок управления с много секционной мельницей и дозаторами и датчиков уровня, соединенных через тот же блок управления с вентилем на выходной линии продукта из реактора и с электроприводом насоса, контур регулирования качества продукта, содержащий анализатор качества, соединенный через третий блок управления с вентилями на линии разгрузки и линии подачи продукта в диспергатор, а также контур управления очисткой фильтра, состоящий из дифференциального датчика разности давлений на входе и выходе фильтра, подключенного к двум входам реле давления, два выхода которого подключены к вентилям на нагнетательных ветвях продукта, а третий выход подключен ко второму входу третьего блока управления, при этом выход первого блока управления соединен с третьим входом третьего блока управления. 1 ил. сл С vl О Ю Јь XI

J

| Установка для приготовления эмульсии | 1982 |

|

SU1060212A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для приготовления многокомпонентных,мелкодисперсных высокостойких эмульсий | 1981 |

|

SU990284A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-09-15—Публикация

1990-06-13—Подача