Изобретение относится к обработке металлов давлением, а именно к холод-1 ной правке длинномерных цилиндрических изделий.

Известен способ правки цилиндрических изделий, включающий установку изделия в правильные валки с винтовым профилем, направленным в противоположные стороны от середины валка, и вращение его вокруг собственной оси с упругопластическим изгибом. Недостаток способа заключается в невысоком качестве правки изделий.

Цель изобретения - повышение качества правки цилиндрнческих изделий.

Указанная цель достигается тем, что правку ПРОИЗВОДЯТ валками с шагом винтовых выступов, равным 3,5-5,0 и диаметром 4,5-6,0 диаметра обрабатываемого изделия.

В отличие от прототипа существенными отличительными признаками предлагаемого технического решения являются: правка валками с шагом винтовых; выступов, равным 3,5-5,0 диаметра

обрабатываемого изделия; выполнение диаметра валков, равным 4,5-6,0 диаметра изделия.

Признак, включающий правку цилиндрических изделий путем многократного локального изгиба в трехвалковом калибре с валками, оснащенными винтовым профилем с шагом 3,5-5,0 диаметра обрабатываемого изделия, отвечает критерию существенные отличия. Хотя такая конструкция валков известна из патентной литературы, однако оснащение их винтовым профилем с шагом 3,5- 5,0 диаметра изделия неизвестно в па- (тентной и технической литературе. Такие параметры винтового профиля валка обеспечивают создание в процессе правки локальных участков упруго- пластического изгиба в пределах 2,5- 4,0 диаметра изделия, что обусловливает качественную правку деталей по всей длине и обеспечивает достижение цели, указанной в формуле изобретения.

сл С

vj о

со со со

Правка валками диаметром 4,5-6,0 диаметра стержня изделия также отвечает критерию Существенные отличия, так как приведенные соотношения не . обнаружены в патентной и технической литературе. Выполнение валков с прнд предложенньми параметрами обеспечивает достижение нового (по сравнению с известными решениями) эффекта - на- дежнуго фиксацию изогнутой заготовки в валках без каких-либо дополнительных устройств, а также стабильную передачу ей вращательного движения и силового воздействия. Таким образом решается задача качественной правки цилиндрических изделий, т.е. достижение цели, поставленной в формуле изобретения.

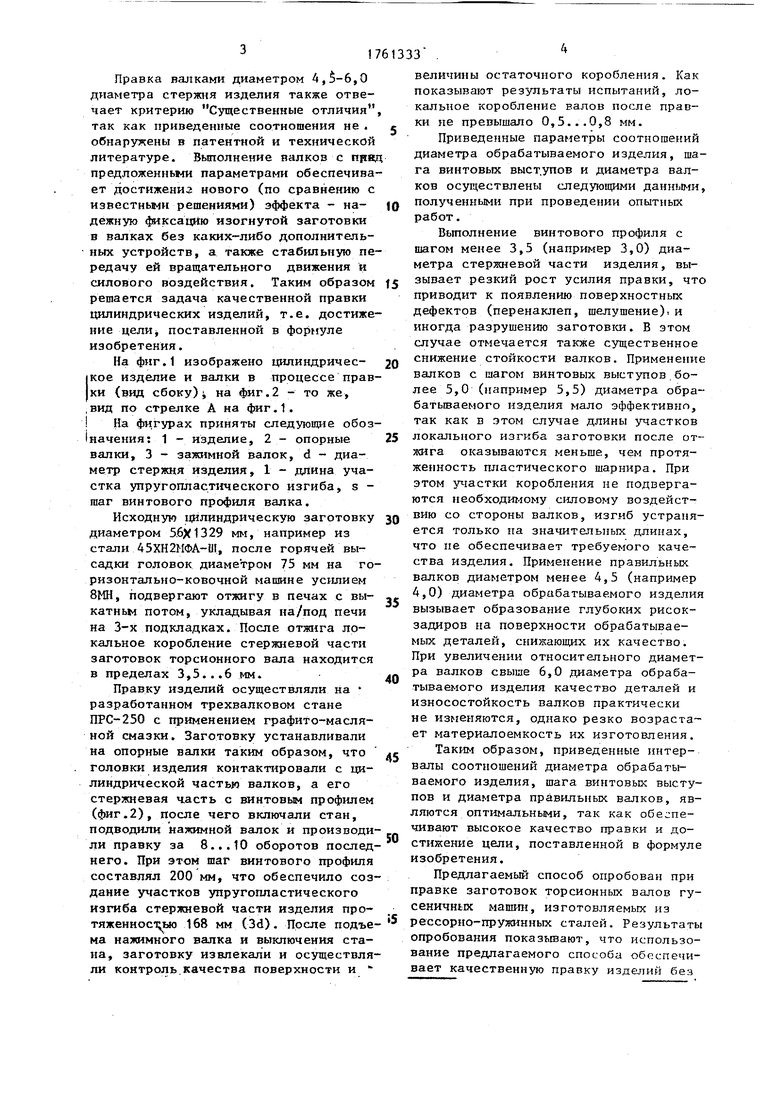

На фиг.1 изображено цшшндричес- кое изделие и валки в процессе правки (вид сбоку)i на фиг.2 - то же, , вид по стрелке А на фиг.1. На фигурах приняты следующие обоз- рачения: 1 - изделие, 2 - опорные валки, 3 - зажимной валок, d - диаметр стержня изделия, 1 - длина участка упругопластического изгиба, s - гааг винтового профиля валка.

Исходную цилиндрическую заготовку диаметром 56X1329 мм, например из стали 45ХН2МФА-Ш, после горячей высадки головок диаметром 75 мм на горизонтально-ковочной машине усилием 8ИН, подвергают отжигу в печах с вы- катньм потом, укладывая на/под печи на 3-х подкладках. После отжига локальное коробление стержневой части заготовок торсионного вала находится в пределах 3,5...6 мм.

Правку изделий осуществляли на разработанном трехвалковом стане ПРС-250 с применением графито-маеля- ной смазки. Заготовку устанавливали на опорные валки таким образом, что головки изделия контактировали с цилиндрической частью валков, а его стержневая часть с винтовым профилем (фиг.2), после чего включали стан, подводили нажимной валок и производили правку за 8...10 оборотов последнего. При этом шаг винтового профиля составлял 200 мм, что обеспечило создание участков упругопластического

Предлагаемый способ опробован при правке заготовок торсионных валов гусеничных машин, изготовляемых из

изгиба стержневой части изделия протяженност ью 168 мм (3d). После подъе- 5 рессорио-пружинных сталей. Результаты ма нажимного валка и выключения ста-опробования показывают, что использона, заготовку извлекали и осуществляли контроль качества поверхности и

вание предлагаемого способа обеспечивает качественную правку изделий без

0 5

0

5

0

5

0

величины остаточного коробления. Как показывают результаты испытаний, локальное коробление валов после правки не превышало 0,5...О,8 мм.

Приведенные параметры соотношений диаметра обрабатываемого изделия, шага винтовых выступов и диаметра валков осуществлены следующими данными, полученными при проведении опытных работ.

Выполнение винтового профиля с шагом менее 3,5 (например 3,0) диаметра стержневой части изделия, вызывает резкий рост усилия правки, что приводит к появлению поверхностных дефектов (перенаклеп, шелушение) и иногда разрушению заготовки. В этом случае отмечается также существенное снижение стойкости валков. Применение валков с шагом винтовых выступов более 5,0 (например 5,5) диаметра обрабатываемого изделия мало эффективно, так как в этом случае длины участков локального изгиба заготовки после отжига оказываются меньше, чем протяженность пластического шарнира. При этом участки коробления не подвергаются необходимому силовому воздействию со стороны валков, изгиб устраняется только на значительных длинах, что не обеспечивает требуемого качества изделия. Применение правильных валков диаметром менее 4,5 (например 4,0) диаметра обрабатываемого изделия вызывает образование глубоких рисок- задиров на поверхности обрабатываемых деталей, снижающих их качество. При увеличении относительного диаметра валков свыше 6,0 диаметра обрабатываемого изделия качество деталей и износостойкость валков практически не изменяются, однако резко возрастает материалоемкость их изготовления.

Таким образом, приведенные интервалы соотношений диаметра обрабатываемого изделия, шага винтовых выступов и диаметра правильных валков, являются оптимальными, так как обеспечивают высокое качество правки и достижение цели, поставленной в формуле изобретения.

Предлагаемый способ опробован при правке заготовок торсионных валов гусеничных машин, изготовляемых из

5 рессорио-пружинных сталей. Результаты опробования показывают, что использование предлагаемого способа обеспечивает качественную правку изделий без

Фиг. 1

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2001 |

|

RU2201828C2 |

| ВАЛКОВАЯ ОБОЙМА ТРУБОПРАВИЛЬНОЙ МАШИНЫ | 2012 |

|

RU2506133C1 |

| Способ правки цилиндрических изделий | 1984 |

|

SU1291232A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНЫХ ТРУБ ИЗ АЛЬФА- И ПСЕВДО-АЛЬФА-СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2013 |

|

RU2544333C1 |

| Способ правки длинномерных заготовок с плоскими поверхностями | 1990 |

|

SU1779430A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПРУЖИН | 1992 |

|

RU2130821C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| Способ комбинированной термомеханической обработки сплава системы титан-цирконий-ниобий для получения длинномерных прутковых полуфабрикатов | 2024 |

|

RU2840357C1 |

| Технологический инструмент стана винтовой прокатки | 1976 |

|

SU691232A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2395356C1 |

Использование: холодная правка длинномерных цилиндрических изделий в трехвалковом калибре с вращатель- ным движением заготовок. Сущность изобретения: упругопластический изгиб цилиндрической заготовки осуществляют путем обкатки ее в валках с винтовыми выступами, шаг которых равен 3,5-5,0 и диаметр - 4,5-6,0 диаметра обрабатываемого изделия . 2 ил.

| В П Т БФОНД SHOOEPTOO | 0 |

|

SU399267A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-15—Публикация

1989-12-14—Подача