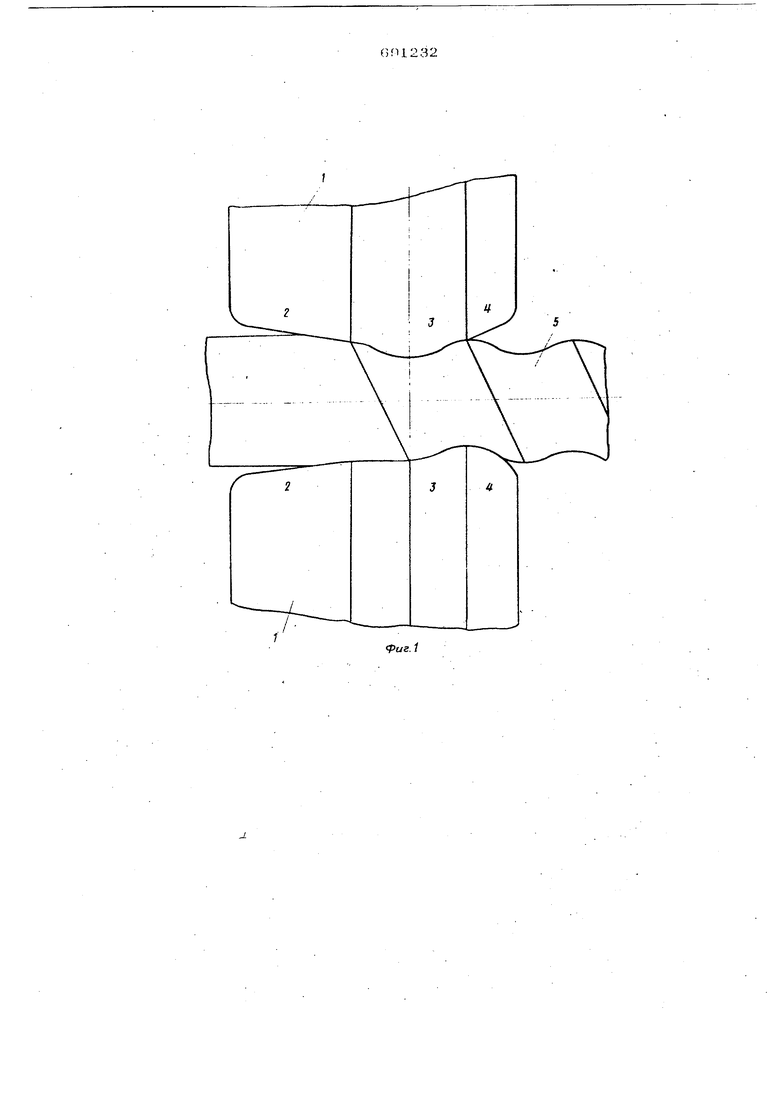

Изобретение отнсх;ится к области обработки металлов давлением и, в частности, может быть использовано для изготовления трубной заготовки с винтовым профилем. Известен инструмент стана винтовой прокатки, содержащий пару валков, рабочая поверхность которых выполнена в ви де винтовых нарезок с переменным шагом и различной конфигурацией сечения, причем валки смещены один относительнсг другого на величину, обратно пропор- .циональную количеству валков Недостатком такого инструмента является сложность его изготовления и строгое соблюдение размеров заготовки. Кроме того, на одних валках невозможно изготовить изделия различных типораз меров по диаметру. Известен также технологический инст румент стана винтовой прокатки, содерж щий не менее двух валков, рабочая поверхность которых состоит из входного и выходного участков конической формы и расположенного между ними участка с профильными гребнями и смещенного вдоль оси по отношению к соседнему валку 2 . Инструмент содержит многозаходные винтовые канавки, которые сложны в изготовлении и при настройке валков требуется много времени на установку их один относительно другого. Целью изобретения является упрощение изготовления инструмента и обеспечение устойчивости заготовки при прокатке. Указанная цель достигается тем, что в предлагаемом инструменте участки с профильными гребнями на различных валках выполнены различными по длине, причем по отношению к длине упомянутого участка каждого валка длина участка каждого последующего валка уменьшена на величину, кратную количеству валков. На фиг. 1 представлен инструмент двухвалкового стана; на фиг. 2 - инструмент трехвалкового стана. 3 Валки 1 содержат входной конически участок 2, профильный гребень 3 и выходной конический участок 4 Валки контактируют с заготовкой 5, Захват заготовки осуществляют гладки ми конусными участками валков 1. По мере заполнения очага деформации гребень основного формующего валка 1 непрерывно наносит на поверхность труб ной заготовки 5 канавку волнообразной формы, которая перемещается при движении заготовки в геликоидальном направлении. При условии равенства осевого шага заготовки длина формующего гребня канавка за полуоборот смещается в осевом направлении на величину, равную половине длины гребня и набегает на гребень второго валка, который смещен относительно первого в сторону выхода. Гребень второго валка подформовывает заготовку. Во избежайие изгиба заготовки во входном участке очага деформации и для обеспечения качественной формовки канавки перед гребнем Btpporo в;алке размещен цилиндрический поясок. При полном обороте заготовки канавка сместится в очаге деформации в осевом направлении на величину гребня 1-г валка и выйдет из очага деформации. Во избежание возможных подрезов при выходе заготовки из очага деформации выходные участки 4 валков сопряжены с профильным гребнем 3. Предлагаемый инструмент устраняет многоцикличность в процессе профилиров ки, что практически исключает образование осевых или кольцевых разрушений в заготовке. Нанесение профильной канавки осуществляется за один оборот заготовки и, следовательно, за один цикл . обжатия (поскольку во втором цикле под формовка профиля осуществляется практи чески без обжатия). Это дает возможность успешно использовать для профили ровки заготовки, наряду с многовалковы ми, также и двухвалковые станы винтовой прокатки, отличающиеся .324 простотой конструкции и малыми габаритами. В трубопрокатном гфоизводстве при наличии нескольких типоразмеров зат отовок по диаметру профилирование заготовок на одних и тех же валках можно осуществлять путем изменения угла поцачи при условии сохранения неизменными параметров профиля, либо изменением параметров профиля при постоянном угле подачи валков. Анализ показывает, что для первого случая при прокатке заготовок диаметром 90, 100, 110 мм необходимо изменять угол подачи соответственно с 9° до 8°15 и до 7°30. Формула из обретения Технологический инструмент стана винтовой прокатки, содержащий не менее двух валков, рабочая поверхность каждого из которых состоит из входного и выходного участков конической формы и расположенного между ними участка с впрофильными гребнями и смещенного вдоль оси по отношению к соседнему валку, отличающийся тем, что, с целью упрощения изготовления инструмента и обеспечения устойчивости заготовки при прокатке, участки с профильными гребнями на различных валках выполнены различными по длине, причем по отношению к длине упомянутого участка каждого валка длина участка каждого последующего валка уменьшена на величину, кратную количеству валков. Источники информации, принятые во внимание при экспертизе 1,Васильчиков М. В. и др. Поперечно-винтовая прокатка изделий с винтовой поверхностью Машиностроение, 1969, с. 65 и 112. 2.НИИинформатяжмаш, Металлургическое оборудование, Производство точных заготовок машиностроительных деталей прокаткой . М., 1969, с. 282, ЗО9 316 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ПРОШИВКИ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2012 |

|

RU2518040C2 |

| Технологический инструмент стана винтовой прокатки | 1980 |

|

SU931246A1 |

| Технологический инструмент для винтовой прокатки | 1978 |

|

SU768496A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2048219C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| Технологический инструмент косовалкового стана | 1975 |

|

SU556854A1 |

| Технологический инструмент стана винтовой прокатки | 1980 |

|

SU908435A1 |

| Валок для поперечно-винтовой раскатки труб | 1978 |

|

SU710692A1 |

| Технологический инструмент для поперечно-винтовой прокатки | 1983 |

|

SU1138197A1 |

| Технологический инструмент трехвалкового раскатного стана | 1977 |

|

SU598666A1 |

Авторы

Даты

1979-10-15—Публикация

1976-04-02—Подача