1

(61) 1655595

(21)4846239/27

(22)30.05 90

(46) 15.09.92. Бюл. № 34

(71)Пермский научно-исследовательский технологический институт и Пермский машиностроительный завод

им. В. II. Ленин а

(72)И.Б.Пендеров, Е.Д.Мокроносов, В.В.Лузгин и Г).Б.Сысолятин

(56)Авторское свидетельство СССР К 1655595, кл. В 21 D 3/10, 1989. (54) СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ

(57)Использование: правка плоским изгибом длинномерных изделий. Сущность изобретения: правку осуществляют на прессе с: использованием промежуточной и концевых опор; в процессе правки промежуточную опору и нагру.жающее устройство перемещают на шаг правки; перед изгибом каждого участка измеряют биение наружной поверхности изделия относительно концевых опор в сечении приложения усилия изгиба и в сечении установки промежуточной опоры, а изгиб осуществляют до получения остаточного прогиба в сечении приложения усилия правки, определяемого по формуле J1 1/2(e,j -т- е-.созчО, где «Г - оста1 Г IЈ t

точный прогиб в i-ом сечении приложения усилия, i 1, 2, 3, . . . J & 1 I биение изделия в сечении приложения усилия правки перед правкой данного участка , е ч I - биение изделия в сечении установки промежуточной опоры перед правкой данного участка. V - угол между направлениями биений в сечении приложения усилия и сечением установки промежуточной опоры. Способ позволяет повысить производительность правки. 2 табл., 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 1995 |

|

RU2096111C1 |

| Способ правки длинномерных изделий | 1989 |

|

SU1655595A1 |

| СПОСОБ ПРАВКИ ЦИЛИНДРОВ ПЛУНЖЕРНЫХ НАСОСОВ | 1994 |

|

RU2078630C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 1994 |

|

RU2078631C1 |

| СПОСОБ ПРЕЦИЗИОННОГО ДЕФОРМИРОВАНИЯ ТРУБЧАТЫХ И СТЕРЖНЕВЫХ ИЗДЕЛИЙ | 2021 |

|

RU2762224C1 |

| СПОСОБ ПРАВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2347636C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2090284C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА АРТИЛЛЕРИЙСКОГО ОРУДИЯ | 1999 |

|

RU2164202C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ | 1995 |

|

RU2070455C1 |

| СПОСОБ ПЛАСТИЧЕСКОЙ ПРАВКИ ПРОФИЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2403114C1 |

Изобретение относится к обработке металлов давлением, в частности к технологии правки плоским изгибом, может быть использовано в металлургии и машиностроении для правки длинномерных заготовок и изделий и является усовершенствованием известного способа.

В основном изобретении описан способ правки длинномерных изделий, включающий установку изделия на концевые и перемещаемую в процессе правки промежуточную опоры, и-змерение его кривизны, определение шага правки и изгиб изделия прикладываемым между опорами усилием, направленным в сторону, противоположную исходной кривизне изделия, в плоскости, проходящей через продольную ось изделия, примем изгибу подвергают участок между одной из концевых опор и промежуточной опорой, устанавливая первоначально последнюю на расстоянии двух шагов правки от неподвижной концевой опоры и прикладывая усилие правки на расстоянии шага правки от указанной концевой опоры и последовательно, после каждого

приложения нагрузки, перемещая промежуточную опору и место приложения

ы

усилил на mar правки в направлении второй концевой опоры.

В основном изобретении описан так- « же выбор величины шага правки в зависимости от исходной кривизны изделия и требований к точности правки. Прю использовании известного способа уп- ругопластический изгиб каждого подвергаемого правке сечения изделия производится до тех пор, пока не будет получено наименьшее возможное в реальных условиях отклонение оси в

станины пресса и вы призматических опор, собственно правки, в ния непрямолинейност случае снижается про известного способа и мени на подвод и уст тельных роликовых оп дывание изделия с к опор кантователя на роликовые опоры.

Целью изобретения ние производительнос

10

сечении приложения усилия от прямоли- 15 габаритных изделий.

нейности. Указанная величина может определяться по величине биения наружной поверхности изделия при вращении его вокруг продольной оси при установке на роликовые опоры аналогично установке при правке, т.е. при расположении роликовых опор в сечениях размещения концевой и промежуточной опор для правки. Это осуществимо, например, при правке относитель но нежестких изделий, когда усилие правки невелико и указанная технологическая операция может выполняться на роликовых опорах-призмах. Для правки крупногабаритных длинномерных изделий на заводах используются универсальные и специальные прессы, у которых вдоль станины перемещается нагружающее устройство, содержащее соединенный с гидроцилиндром боек, а по торцам станины пресса смонтированы ролики кантователя.

Деталь или заготовку устанавливают на призматические опоры с большой несущей способностью, а непрямолинейность оси проверяют, вращая деталь на роликах кантователя. При осуществлении известного способа правки на имеющемся оборудовании из-за несовпадения схем расположения изделия при нагружении усилием правки и при контроле непрямолинейности невозможно определить величину остаточной непрямолинейности подвергшегося правке участка, так как измеряемая вели- чи на будет зависеть от непрямолинейности еще не подвергнутой правке части изделия.

В результате, использование известного способа в данном случае не. обеспечит повышение точности правки. Этот недостаток может быть преодолен за счет использования дополнительных роликовых опор, перемещаемых вдоль

- « 761335А

станины пресса и выдвигаемых вместо призматических опор, применяемых для собственно правки, в процессе измерения непрямолинейности, однако в этом случае снижается производительность известного способа из-за потерь времени на подвод и установку дополнительных роликовых опор и на перекладывание изделия с концевых роликовых опор кантователя на дополнительные роликовые опоры.

Целью изобретения является повышение производительности правки крупно10

Это достигается тем, что в известном способе правки перед изгибом каждого участка изделия измеряют биение наружной поверхности относительно концевых опор в сечении приложения усилия изгиба и в сечении установки промежуточной опоры, а изгиб осуществляют до получения остаточного прогиба изделия в сечении приложения усилия, определяемого по формуле

0

5

- t/2(efii-r|-Tгде Ј

5

0

S

0

5

1,1

cosy) ,

e,i

Ч остаточный прогиб в i-ом сечении приложения усилия; i - номер сечения правки, 1

1 Ч

биение поверхности изделия в сечении приложения усилия правки перед правкой данного участка;

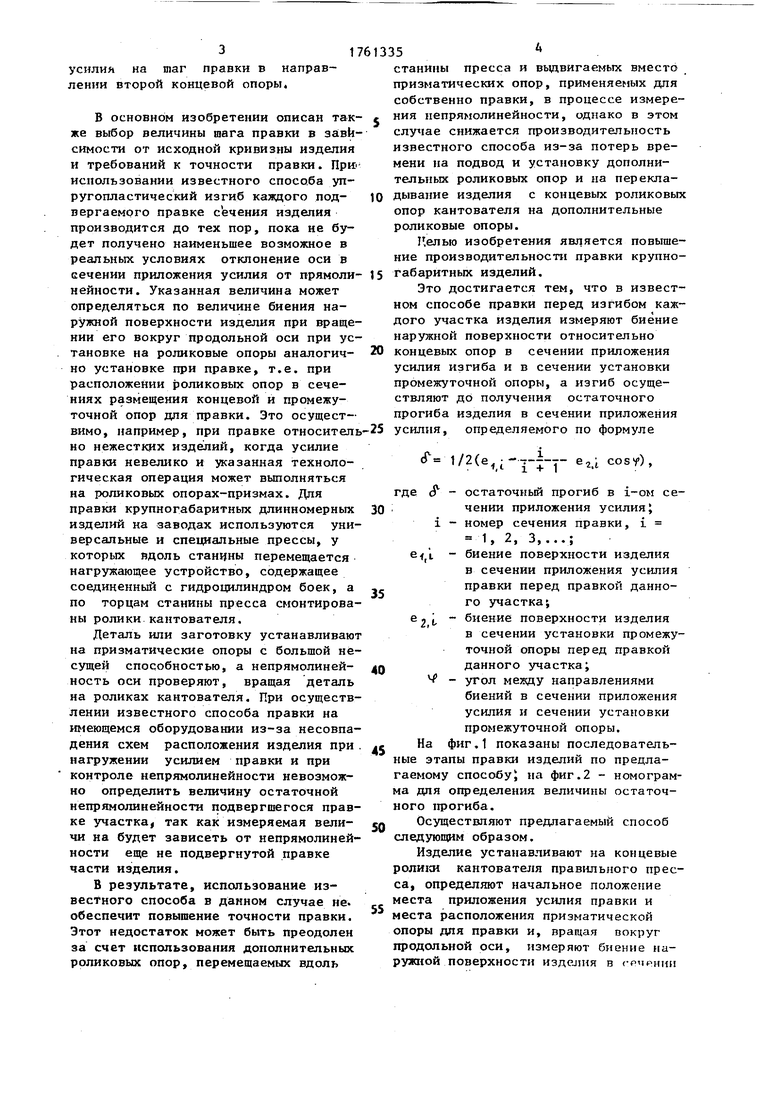

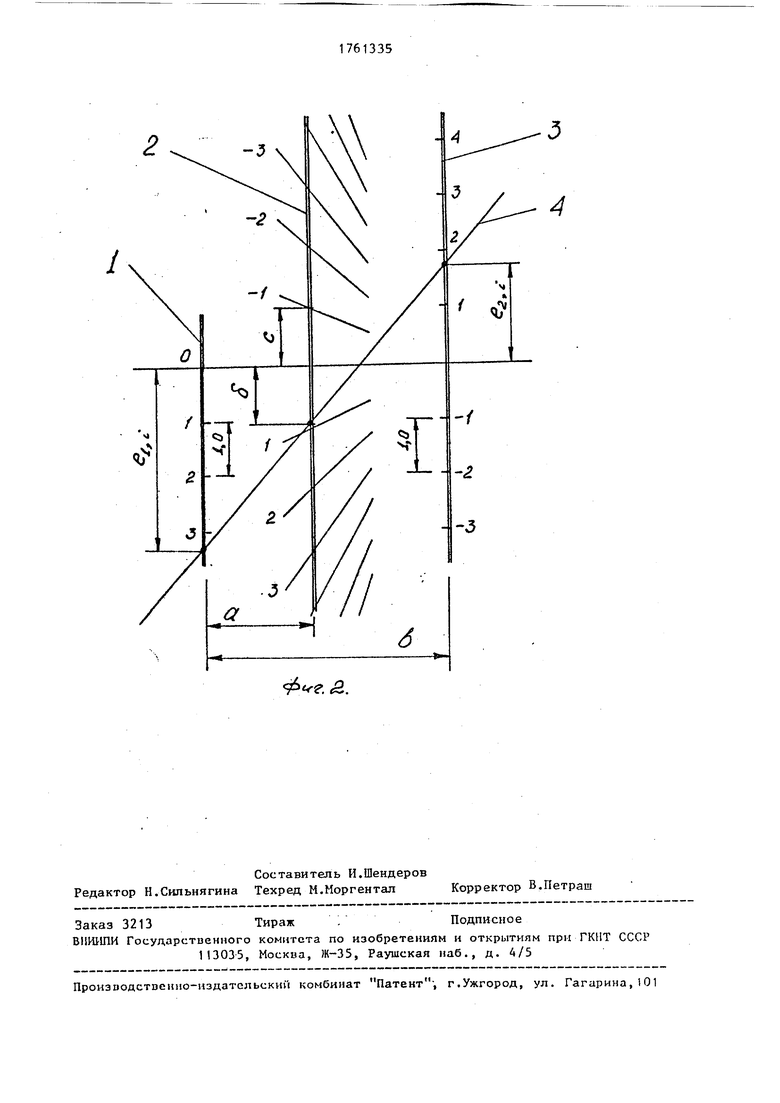

биение поверхности изделия в сечении установки промежуточной опоры перед правкой данного участка; угол между направлениями биений в сечении приложения усилия и сечении установки промежуточной опоры. На фиг.1 показаны последовательные этапы правки изделий по предлагаемому способу на фиг.2 - номограмма для определения величины остаточного прогиба.

Осуществляют предлагаемый способ следующим образом.

Изделие устанавливают на концевые ролики кантователя правильного пресса, определяют начальное положение места приложения усилия правки и места расположения призматической опоры для правки и, нращая оокруг продольной оси, измеряют биение наружной поверхности изделия в ГРЧРНИИ

176

приложения усилия правки и в сечении установки призматамеекои опоры. По измеренным величинам определяют расчетное значение остаточного прогиба изделия в сечении приложения усилия. Поворачивают изделие так, чтобы в сечении приложения усилия наибольшее отклонение от прямолинейности (направление биения) было направлено вверх, если расчетная величина остаточного прогиба положительна, и вниз- если отрицательна. Подводят к изделию призматические опоры для правки: одну - концевую - вблизи соответствующего ролика кантователя (эту опору не смещают вдоль изделия в процессе правки), вторую - промежуточную - на расстоянии шага правки от сечения приложения усилия. Опускают ролики кантователя, изделие оказывается установленным на призматические опоры.

К сечению приложения усилия подводят измерительное устройство для определения величины остаточного прогиба: это, например, индикатор перемещения, касающийся сверху наружной поверхности изделия вблизи сечения приложения усилия. К последнему подводят боек нагружающего устройства и деформируют изделие до появления осг таточного прогиба, равного расчетному. Это может быть выполнено за два нагружения: одно - для создания небольшого остаточного прогиба, который измеряется после снятия усилия, второе - с дополнительным по отношению к первому нагружению перемещением бойка на величину, равную разности между требуемым прогибом и полученным в первом нагружении. Затем выдвигают ролики кантователя, поднимая тем самым изделие над призматическими опорами, перемещают нагружающее устройство с бойком и промежуточную призматическую опору на шаг правки и повторяют все операции. Указанные действия производят до тех пор, пока правке не подвергнется вся длина из- делияупосле чего измеряют непрямолинейность оси изделия и при необходимости повторяют весь процесс правки. Необходимость повторения процедуры может быть обусловлена погрешностями расчета величин прогиба при пространственном искривлении оси изделия из- за неточного определения угла между направлениями биения.

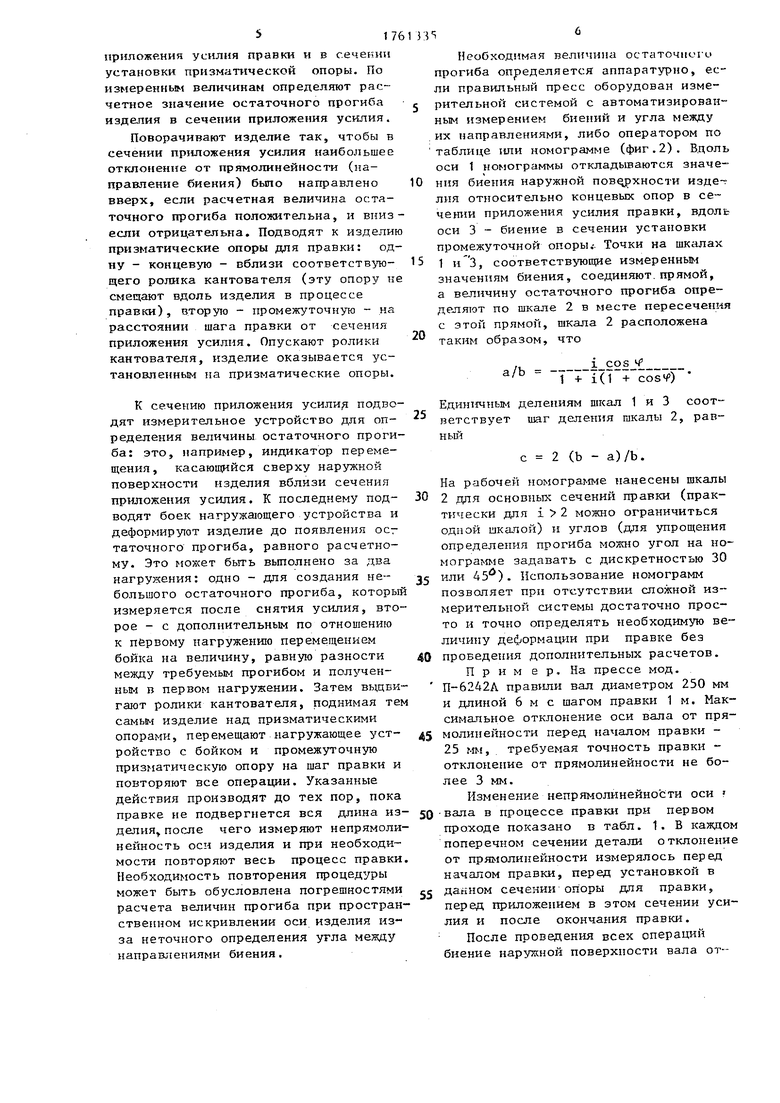

S6

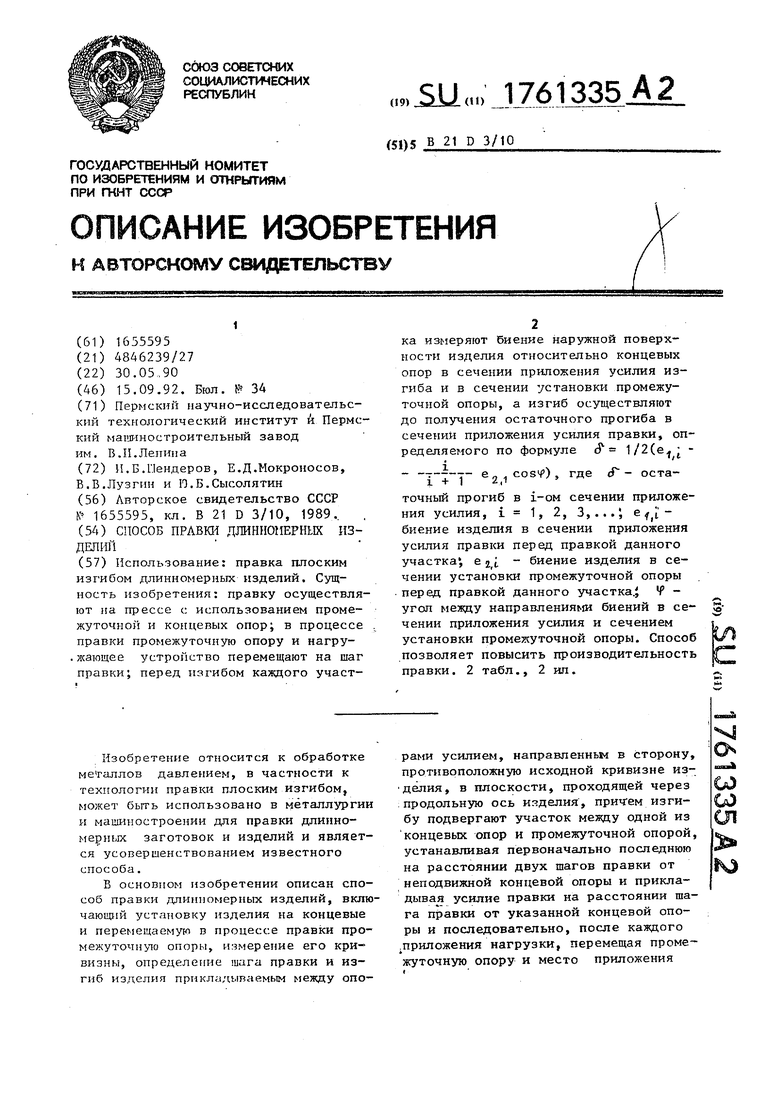

Необходимая величина остаточного прогиба определяется аппаратурно, если правильный пресс оборудован измерительной системой с автоматизированным измерением биений и угла между их направлениями, либо оператором по таблице или номограмме (фиг.2). Вдоль оси 1 номограммы откладываются значення биения наружной поверхности изде-т лия относительно концевых опор в сечении приложения усилия правки, вдоль оси 3 - биение в сечении установки промежуточной опоры.-. Точки на шкалах

1 , соответствующие измеренным значениям биения, соединяют.прямой, а величину остаточного прогиба определяют по шкале 2 в месте пересечения с этой прямой, шкала 2 расположена

таким образом, что

а/Ь

i cos W

1 + i(1 + cos Ч1)

Единичным делениям шкал 1 и 3 соот- ветствует шаг деления шкалы 2, равный

с 2 (Ь - а)/Ъ.

На рабочей номограмме нанесены шкалы

2 для основных сечений правки (практически для i 2 можно ограничиться одной шкалой) и углов (для упрощения определения прогиба можно угол на номограмме задавать с дискретностью 30

или 45 ). Использование номограмм позволяет при отсутствии сложной измерительной системы достаточно просто и точно определять необходимую величину деформации при правке без

проведения дополнительных расчетов.

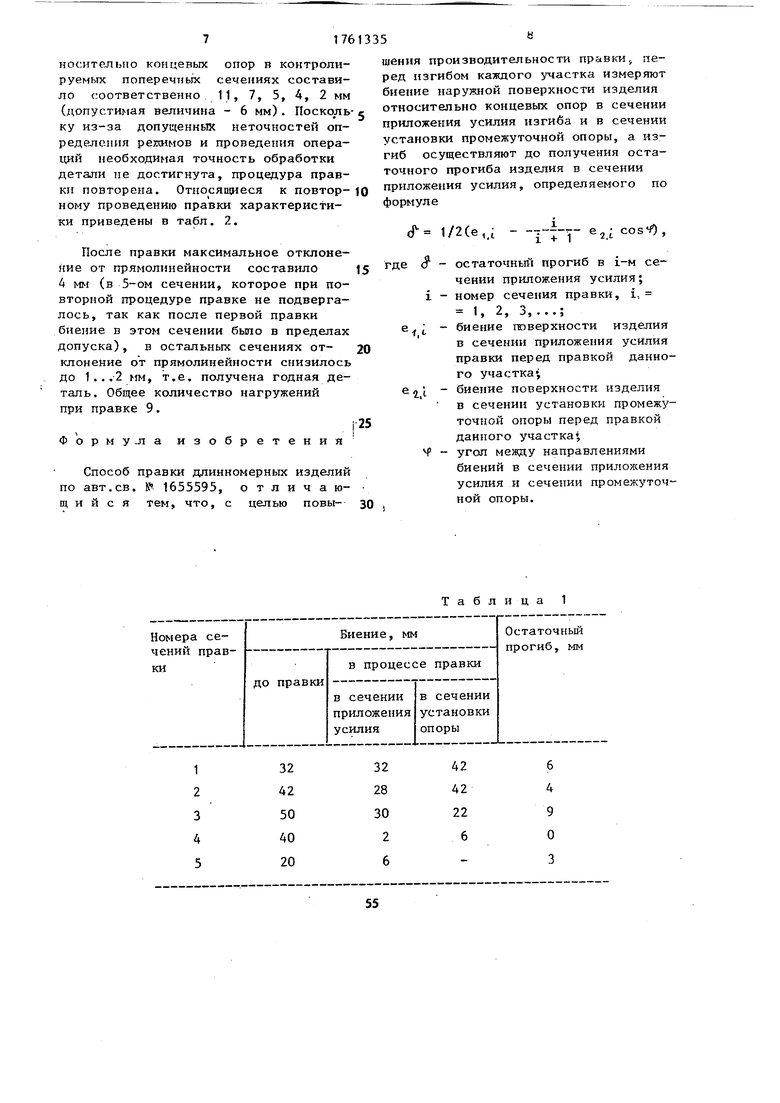

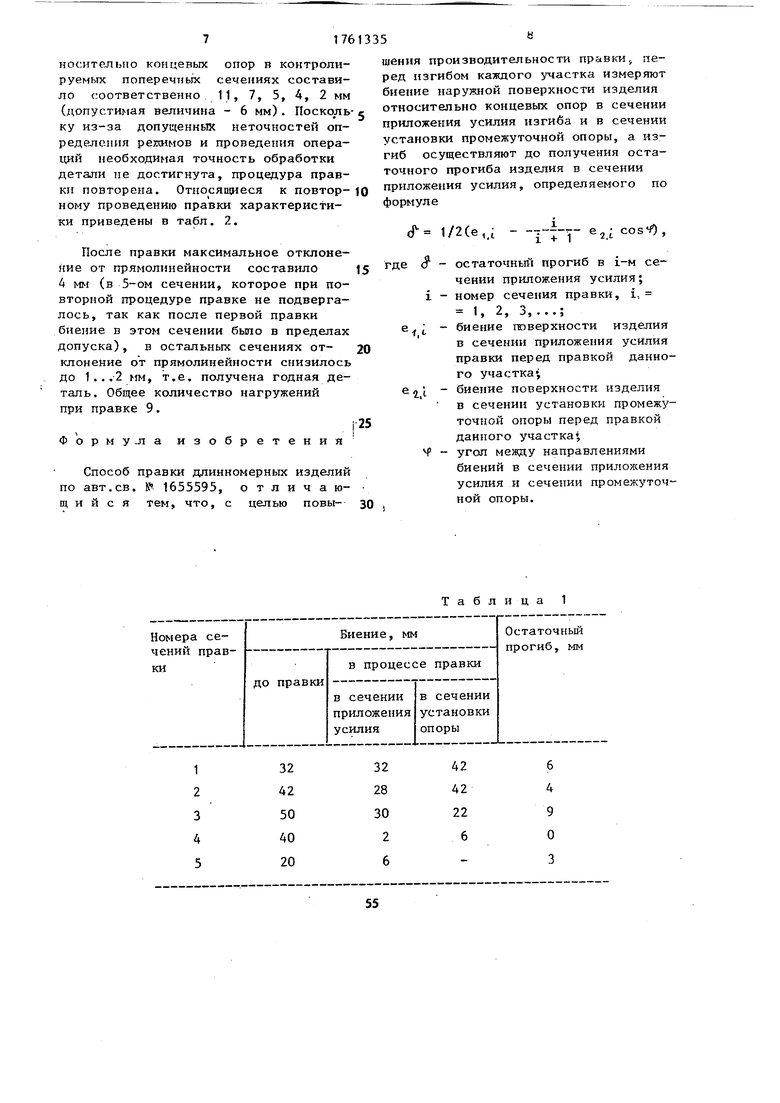

Прим ер, На прессе мод. П-6242А правили вал диаметром 250 мм и длиной 6 м с шагом правки 1 м. Максимальное отклонение оси вала от прянелинейности перед началом правки - 25 мм, требуемая точность правки - отклонение от прямолинейности не более 3 мм.

Изменение непрямолинейности оси

вала в процессе правки при первом проходе показано в табл. 1. В каждом поперечном сечении детали отклонение от прямолинейности измерялось перед началом правки, перед установкой в

данном сечении опоры для правки, перед приложением в этом сечении усилия и после окончания правки.

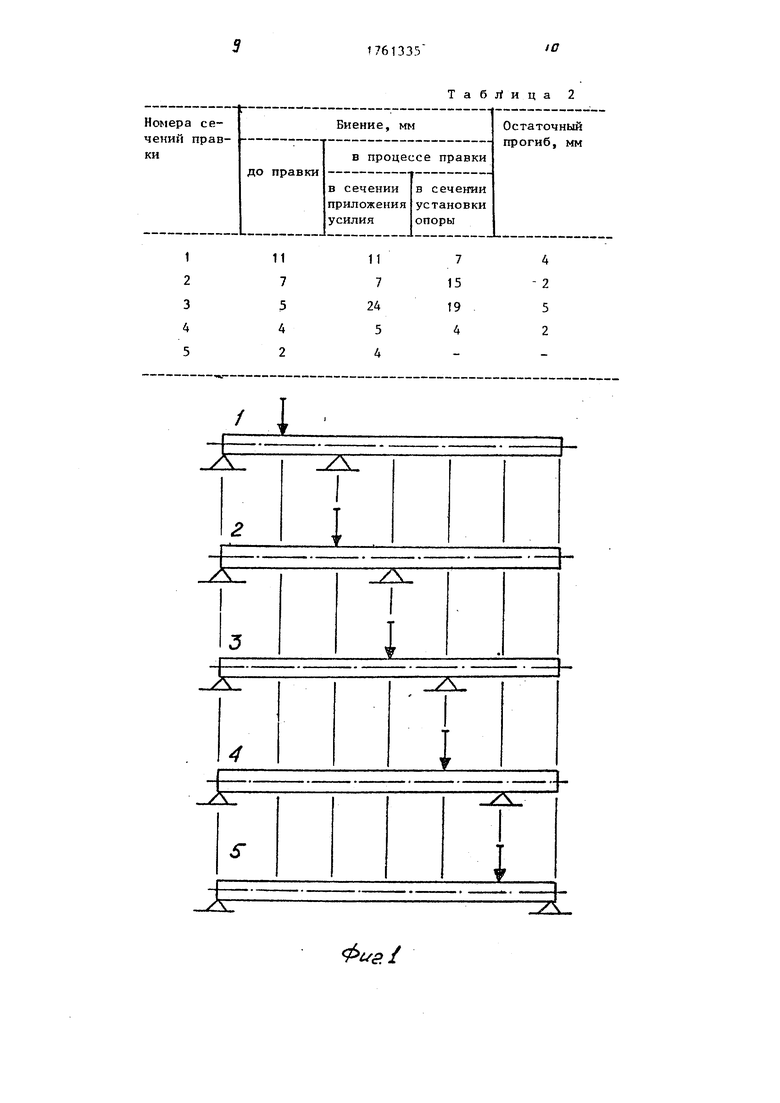

После проведения всех операций биение наружной поверхности вала относителыю концевых опор в контролируемых поперечных сечениях составило соответственно 11, 7, 5, 4, 2 мм (допустимая величина - 6 мм). Посколь ку из-за допущенных неточностей определения режимов и проведения операций необходимая точность обработки детали не достигнута, процедура правки повторена. Относящиеся к повтор- ному проведению правки характеристики приведены в табл. 2.

После правки максимальное отклонение от прямолинейности составило 4 мм (в 5-ом сечении, которое при повторной процедуре правке не подвергалось, так как после первой правки биение в этом сечении было в пределах допуска), в остальных сечениях от- клонение от прямолинейности снизилось до 1...2 мм, т.е. получена годная деталь. Общее количество нагружений при правке 9.

Форм у.л а изобретения

Способ правки длинномерных изделий по авт.св. К 1655595, отличаю- щ и и с я тем, что, с целью повы-

32 42 50 40 20

шения производительности правкиs перед изгибом каждого участка измеряют биение наружной поверхности изделия относительно концевых опор в сечении приложения усилия изгиба и в сечении установки промежуточной опоры, а изгиб осуществляют до получения остаточного прогиба изделия в сечении приложения усилия, определяемого по формуле

1/2(е,д - e2- cos-3,

де

ч.ь

ег,1

о1 - остаточный прогиб в i-м сечении приложения усилия; i - номер сечения правки, i...

- I О -J

- i, ., ,...., биение поверхности изделия в сечении приложения усилия правки перед правкой данного участка,

биение поверхности изделия в сечении установки промежуточной опоры перед правкой данного участка , f - угол между направлениями

биений в сечении приложения усилия и сечении промежуточной опоры.

Таблица 1

42

42

22

6

6 4 9 О 3

ФигЈ

Таблица 2

Ј«. «2.

Авторы

Даты

1992-09-15—Публикация

1990-05-30—Подача