Изобретение относится к обработке металлов давлением цилиндрических заготовок, преимущественно титановых, и может быть использовано в металлургической промышленности и в области ядерной энергетики, в энергетическом машиностроении и двигателестроении.

Правка цилиндрических заготовок (труб и/или прутков) включает комплекс операций, необходимых для устранения отклонений от прямолинейности в продольном направлении (кривизны). Основным однократным методом правки является правка на правильных прессах. Правка достигается упругопластическими изгибами отдельных участков заготовки, уложенной на опорные подушки. Изгиб совершается штемпелем, действующим в направлении, противоположном направлению устраняемого искривления. По направлению движения штемпеля различают вертикальные, наклонные и горизонтальные правильные прессы. Качество правки на прессах во многом зависит от квалификации правильщика.

Известен способ правки длинномерных заготовок, при котором устанавливают заготовки на опоры, определяют отклонение фактической формы заготовки от заданной и величину необходимой коррекции; упругопластически изгибают заготовку силой, приложенной в середине между опорами в точке наибольшей деформации в сторону, противоположную исходной непрямолинейности заготовки, и проходящей через продольную ось заготовки, определяют параметры, характеризующие величины упругой и остаточной деформации, и продолжают нагружение заготовки до достижения ею остаточной деформации, обеспечивающей получение заданной формы заготовки.

Известен способ правки цилиндрических заготовок плоским изгибом, включающий установку заготовки на опоры и упругопластический изгиб заготовки путем приложения к ней между опорами силы, направленной в сторону, противоположную ее исходной кривизны, и расположенной в плоскости, проходящей через продольную ось заготовки, при этом правку осуществляют плоским многократным изгибом на базе 200-400 мм, причем при первой правке осуществляют перегиб на 25-30% от расчетного прогиба заготовки (патент РФ №2203155, МКП B21D 3/02, публ. 18.10.2001).

Данный способ обеспечивает высокую точность правки, но является малопроизводительным, требует высокой квалификации правильщика и рассчитан на правку профилей малого диаметра.

Известен способ правки длинномерных цилиндрических заготовок, в котором устанавливают заготовку на опоры, определяют отклонение фактической формы заготовки от заданной и величину необходимой коррекции, упругопластически изгибают заготовку силой, приложенной в середине между опорами в точке наибольшей деформации в сторону, противоположную исходной непрямолинейности заготовки, и проходящей через продольную ось заготовки, определяют параметры, характеризующие величины упругой и остаточной деформации, и продолжают нагружение заготовки до достижения ею остаточной деформации, обеспечивающей получение заданной формы заготовки. Для определения величины остаточной деформации в процессе правки непрерывно измеряют перемещение сечения заготовки с наибольшей деформацией и промежуточного сечения, расположенного в упругодеформирующейся части заготовки между вышеуказанным сечением и опорой, при относительно небольшом нагружении до начала пластической деформации определяют соотношение между величинами этих перемещений. В ходе правки вычисляют приведенную разность перемещений и сравнивают ее с величиной необходимой коррекции заготовки (патент РФ №2078631, МПК B21D 3/14, публ. 10.05. 1997).

Особенностью данного способа является высокая точность контроля, которая достигается постоянной отслеживания хода деформации, при наличии специальной дорогостоящей аппаратуры контроля и управления процессом. Следствием чего проявляются негативные факторы, такие как низкая производительность, необходимость наличия высококвалифицированной рабочей силы. Процесс требует длительной перенастройки оборудования при переходе с одной номенклатуры изготовляемых изделий на другую.

Задачей данного изобретения является повышение качества и производительности правки труб.

Техническим результатом, достигаемым при применении заявленного способа, является то, что на основании упругопластических свойств материала, в частности реализации минимальной скорости пластической деформации и начальных геометрических погрешностей изделия, определяется величина необходимой корректирующей деформации изделия с целью исправления отклонения от прямолинейности цилиндрической заготовки, которая затем осуществляется за один ход пресса.

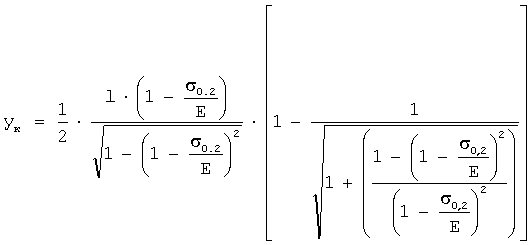

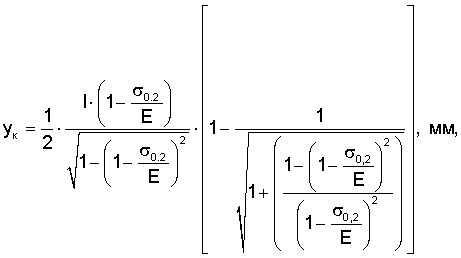

Указанный технический результат достигается тем, что в способе правки цилиндрических заготовок, включающем установку заготовки на опоры, определение отклонения фактической формы заготовки от заданной и величину необходимой коррекции, упругопластический изгиб заготовки силой, приложенной в середине между опорами в точке наибольшей деформации в сторону, противоположную исходной непрямолинейности заготовки, и проходящей через продольную ось заготовки до достижения ею остаточной деформации, обеспечивающей получение заданной формы заготовки, согласно изобретению изгиб, с последующей его фиксацией в течение 1-10 секунд, производят на величину, определяемую по формуле

у=уисх+ук,

где у - упругопластический изгиб заготовки, мм;

Уисх - исходная кривизна заготовки, мм;

ук - изгиб начала упругопластической деформации заготовки, мм.

При времени фиксации менее 1 секунды скорость пластической деформации превышает 0,002 с-1, что приводит к повышению предела текучести и требует дополнительного изгиба, соответствующего увеличения усилия изгиба. Также появляется опасность разрушения изделия, особенно из низкопластичных материалов типа высокопрочных сплавов титана. При времени фиксации более 10 секунд снижается производительность процесса правки.

l - межопорное расстояние, мм;

σ0,2 - предел текучести материала при статическом нагружении с выдержкой в изогнутом положении в течение 1-10 секунд, Н/мм2, кгс/мм2;

Е - нормальный модуль упругости, Н/мм2, кгс/мм2.

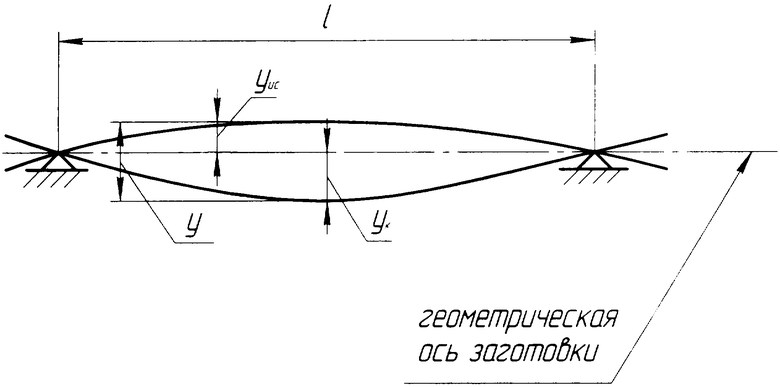

Изобретение иллюстрируется чертежом, на котором приведена схема исполнения заявленного способа правки цилиндрических заготовок.

Процесс правки осуществляют в следующей последовательности. Цилиндрическую заготовку устанавливают на двух опорах. Затем в процессе измерения определяют отклонение фактической формы от заданной и величину необходимой коррекции, равную величине исходной кривизны цилиндрической заготовки (уисх). Затем по вышеприведенной формуле рассчитывают изгиб начала упругопластической деформации (ук), величина которого зависит от упругопластических свойств металла и межопорного расстояния (l). Затем эти изгибы суммируются и прессом изгибают заготовку на эту величину (у). Заданный изгиб фиксируется на 5-10 секунд. В пределах этого промежутка времени достигается остаточная деформация, обеспечивающая получение заданной формы заготовки.

Предлагаемый способ правки был опробован при правке труб размером ⊘75×24,5 мм из титанового сплава Вт8-1. Исходная кривизна составляла 3 мм. Корректирующий перегиб при расстоянии между опорами 1=400 мм составил 13,7 мм. Вся партия труб в количестве шести штук после правки оказались в пределах допуска и принята контролерами ОТК.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 1994 |

|

RU2078631C1 |

| СПОСОБ ПЛАСТИЧЕСКОЙ ПРАВКИ ПРОФИЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2403114C1 |

| СПОСОБ ПРАВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2001 |

|

RU2203155C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 1995 |

|

RU2096111C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2090284C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ | 1995 |

|

RU2070455C1 |

| Способ правки заготовок плоским изгибом | 1989 |

|

SU1703216A2 |

| СПОСОБ ПРАВКИ ЦИЛИНДРОВ ПЛУНЖЕРНЫХ НАСОСОВ | 1994 |

|

RU2078630C1 |

| Способ правки длинномерных изделий | 1990 |

|

SU1761335A1 |

| СПОСОБ ПРЕЦИЗИОННОГО ДЕФОРМИРОВАНИЯ ТРУБЧАТЫХ И СТЕРЖНЕВЫХ ИЗДЕЛИЙ | 2021 |

|

RU2762224C1 |

Изобретение относится к обработке металлов давлением цилиндрических заготовок, преимущественно титановых. Определяют величину необходимой корректирующей деформации изделия по приведенной формуле. За один ход пресса изгибают заготовку на эту величину и заданный изгиб фиксируют не более 10 с. Повышается качество и производительность. 1 ил.

Способ правки цилиндрических заготовок, включающий установку заготовки на опоры, определение отклонения фактической формы заготовки от заданной и величину необходимой коррекции, упругопластический изгиб заготовки силой, приложенной в середине между опорами в точке наибольшей деформации в сторону, противоположную исходной непрямолинейности заготовки, и проходящей через продольную ось заготовки до достижения ею остаточной деформации, обеспечивающей получение заданной формы заготовки, отличающийся тем, что упругопластический изгиб у осуществляют на величину, определяемую по формуле у=уисх+ук с последующей его фиксацией в течение 1-10 с

где уисх - исходная кривизна заготовки, мм;

ук - изгиб начала упругопластической деформации заготовки, равный

где l - межопорное расстояние, мм;

σ0,2 - предел текучести материала при статическом нагружении с выдержкой в изогнутом положении в течение 1-10 с, Н/мм2,

Е - нормальный модуль упругости, Н/мм2.

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 1994 |

|

RU2078631C1 |

| Способ настройки роликов правильной машины | 1981 |

|

SU1031556A1 |

| RU 2062152 С1, 20.06.1996 | |||

| СПОСОБ ЛЕЧЕНИЯ ЗЛОКАЧЕСТВЕННЫХ ОБРАЗОВАНИЙ | 1994 |

|

RU2117489C1 |

Авторы

Даты

2009-02-27—Публикация

2007-05-25—Подача