Изобретение относится к обработке металлов давлением профильных изделий постоянного сечения из титановых сплавов, преимущественно длинномерных, и может быть использовано в авиастроении, машиностроении, энергетике, судостроении и металлургии.

Геометрическая форма профилей после прессования и охлаждения до температуры окружающей среды (пресс-изделий) в общем случае существенно отличается от той, которая предусмотрена техническими условиями на готовую продукцию.

Искажение формы пресс-изделий таких как продольная кривизна и частично скрутка и саблевидность устраняются правкой растяжением, деформация при растяжении обычно составляет 2-4%. Этот способ наиболее эффективен для правки профилей.

Одним из основных критериев качества профилей является величина отклонения от прямолинейности в продольном направлении (кривизна).

Поскольку требование к прямолинейности профиля в высокотехнологичных областях техники достаточно жесткие и могут быть менее 2 мм/м, то необходимо выправить искажения формы пресс-изделия, полученные в процессе прессования и после термообработки профилей и их охлаждения.

При правке профилей, изготовленных из титановых сплавов следует учитывать следующие особенности материала:

- модуль Юнга титана или сплава титана равен приблизительно половине модуля углеродистой стали, поэтому для достижения эффекта, сравнимого по эффекту с правкой стального профиля при комнатной температуре, необходимо при правке титанового профиля обеспечить в два раза большую упруго-пластическую деформацию, что может привести к образованию трещин на поверхности изделия;

- предварительный нагрев профилей, изготовленных из титановых сплавов в радиационных печах, приводит к образованию на поверхности слоя окалины; - низкая теплопроводность титана приводит к тому, что при последующей установке на правильно-растяжную машину формируется неравномерное распределение температур по длине и сечению профиля.

Известен способ правки длинномерных цилиндрических заготовок, в котором устанавливают заготовку на опоры, определяют отклонение фактической формы заготовки от заданной и величину необходимой коррекции, упругопластически изгибают заготовку силой, приложенной посередине между опорами в точке наибольшей деформации в сторону, противоположную исходной непрямолинейности заготовки, и проходящую через продольную ось заготовки, определяют параметры, характеризующие величины упругой и остаточной деформации, и продолжают нагружение заготовки до достижения ею остаточной деформации, обеспечивающей получение заданной формы заготовки. Для определения величины остаточной деформации в процессе правки непрерывно измеряют перемещение сечения заготовки с наибольшей деформацией и промежуточного сечения, расположенного в упруго-деформирующейся части заготовки между вышеуказанным сечением и опорой, при относительно небольшом нагружении до начала пластической деформации определяют соотношение между величинами этих перемещений. В ходе правки вычисляют приведенную разность перемещений и сравнивают ее с величиной необходимой коррекции заготовки (патент РФ №2078631, МПК B21D 3/14, опубл. 10.05. 1997).

Способ в основном рассчитан на правку цилиндрических профильных изделий, его характерной особенностью является высокая точность контроля, которая достигается постоянной отслеживания хода деформации, при наличии специальной дорогостоящей аппаратуры контроля и управления процессом. Следствием чего проявляются негативные факторы, такие как низкая производительность, необходимость наличия высококвалифицированной рабочей силы. Процесс требует длительной перенастройки оборудования при переходе с одной номенклатуры изготовляемых изделий на другую. Возможны локальные повреждения поверхности при правке. Большая длительность процесса исключает возможность правки при регламентированной высокой температуре.

Известен способ правки профилей с нагревом в зоне правки профильных изделий, изготовленных из материалов, которые в холодном состоянии имеют малую величину наибольшего равномерного относительного удлинения и высокий модуль упрочнения, в частности к ним относятся титановые сплавы. Правку растяжением профилей из подобных материалов производят в нагретом состоянии при температуре, обеспечивающей достаточную пластичность материала, в качестве источника нагрева применяют электроконтактные установки, встроенные в зажимные головки правильно-растяжной машины, что позволяет проводить прямой нагрев профиля перед правкой непосредственно в машине. Деформация при растяжении обычно составляет 2-4%. Данная схема предусматривает приложения растягивающих правящих усилий в направлении оси профиля (Л.X.Райтбарг. Прессование легких сплавов. М.: Металлургия, 1988 г., стр.123).

Недостатком известного способа является то, что в процессе правки растяжением не компенсируется сила тяжести профиля, которая при высоких температурах, большой длине профиля и малом моменте инерции может приводить к достаточно большим искажениям продольной кривизны. Также недостаточно эффективно устраняется локальная кривизна на отдельных участках.

Целью данного изобретения является создание стабильного экономичного способа производства профилей из титановых сплавов с повышенной точностью геометрических размеров.

Техническим результатом, достигаемым при применении заявленного способа является то, что при правке титановых профилей снижается продольная кривизна до 2 мм/м и менее в одной или нескольких плоскостях, эффект достигается нагревом профиля до температуры выше необходимой для деформации ползучести и релаксации с последующим приложением осевой и поперечной нагрузок.

Указанный технический результат достигается тем, что в способе пластической правки профилей из титановых сплавов, включающий установку профиля в правильно-растяжной машине на базовой поверхности стола, плоскость которого параллельна оси приложения осевой нагрузки, закрепление его в механизме растяжения, прямой электронагрев профиля, деформирование его растяжением в осевом направлении и охлаждение, профиль нагревают до температуры, которая выше температуры, необходимой для деформации ползучести и релаксации, профиль деформируют растяжением на величину 1-3% и одновременно с осевым растяжением к профилю прикладывают поперечную нагрузку за счет подъема базовой поверхности стола относительно оси приложения осевой нагрузки на высоту, обеспечивающую соосность профиля с осью приложения осевой нагрузки, при этом контактирующая с поверхностью стола поверхность профиля принимает контур базовой поверхности подъемного стола правильно растяжной машины.

Для исправления геометрических погрешностей профиля в нескольких плоскостях, проходящих через ось профиля, правку профиля проводят за несколько циклов, при измененных угловых положениях профиля относительно оси приложения поперечной нагрузки.

Целесообразно при правке профилей из α-, псевдо α-, (α+β)-титановых сплавов профиль нагревать до температуры на 30-50°С ниже температуры термической обработки, а профиль из β-, псевдо β-титановых сплавов нагревать до температуры на 30-50°С ниже температуры полиморфного превращения Тпп.

Сущность изобретения заключается в том, что после электронагрева профиля выше температуры, необходимой для деформации ползучести и релаксации (>0,4-0,6 Тпл температуры плавления), к нему прикладываются растягивающие усилия (осевая растягивающая нагрузка) и сжимающие усилия при поднятии стола. Профиль деформируют растяжением в осевом направлении на величину 1-3%, в зависимости от пластичности конкретного титанового сплава. Сжимающие поперечные усилия возникают в местах контакта поверхности профиля и базовой поверхности в процессе поднятия стола правильно-растяжной машины. Возникают дополнительные растягивающие напряжения в волокнах, противоположных месту преломления поперечной нагрузки, и градиент напряжений, который вызывает перетекания металла из области сжатия в область растяжения. Процесс саморегулируемый, т.к. по мере того как поверхность профиля принимает контур базовой поверхности стола, контактирующая поверхность увеличивается и сосредоточенная поперечная сила становится распределенной нагрузкой, равномерно распределяется и уменьшается. При подъеме стола на высоту, обеспечивающую соосность профиля с осью приложения осевой нагрузки, сжимающие усилия практически исчезают. Так как процесс протекает выше температуры, необходимой для деформации ползучести и релаксации, то после снятия нагрузки деформация возврата составляет небольшую долю деформации ползучести, и для ее компенсации достаточно поднять базовую поверхность стола относительно оси приложения осевой нагрузки на высоту, обеспечивающую положение оси профиля на 1-5 мм выше оси приложения осевой нагрузке (опытные данные).

Подобный механизм пластической деформации действует и на локальных участках, поэтому периодические изгибы профиля также будут подвергаться правке.

При необходимости провести правку профиля в нескольких плоскостях, проходящих через его ось, правку профиля проводят за несколько циклов, при измененных угловых положениях профиля относительно оси приложения поперечной нагрузки.

Нагрев профиля из α-, псевдо α-, (α+β)-титановых сплавов перед правкой до температуры на 30-50°С ниже температуры термической обработки не приводит к изменениям в структуре металла и позволяет иметь достаточный запас тепловой энергии для осуществления процесса правки.

Нагрев профиля из псевдо β-титановых сплавов до температуры на 30-50°С ниже температуры полиморфного превращения Тпп не приводит к изменениям в структуре металла и позволяет иметь достаточный запас тепловой энергии для осуществления процесса правки.

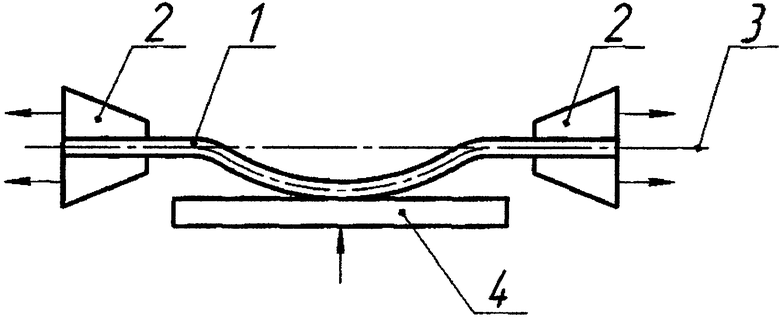

Изобретение иллюстрируется прилагаемыми чертежом, на котором приведена схема исполнения заявленного способа правки профилей из титановых сплавов, где показаны профиль 1, зажимные головки 2 со встроенными электроконтактными установками (не показаны), ось приложения осевой нагрузки 3, подъемный стол 4, расчетный размер h между осью приложения осевой нагрузки и нижней поверхностью профиля;

Процесс правки осуществляют в следующей последовательности. Профиль устанавливают на горизонтальную плоскость подъемного стола 4, закрепляют профиль в зажимных головках 2, с помощью электроконтактных установок осуществляют прямой электронагрев профиля до температуры Тпп - (30-40)°С. Затем прилагают осевую растягивающую нагрузку и одновременно поднимают стол на высоту, обеспечивающую расчетный размер h между осью приложения осевой нагрузки и нижней поверхностью профиля.

Примеры конкретного выполнения.

1. Горячепрессованный профиль из α+β-сплавов титана Ti6Al4V с площадью сечения 8400 мм2 и габаритными размерами 85×158 мм, термообработанными при температуре 780°С, имеющий прогибы 45 мм на длине 4600 мм, укладывается на горизонтальную плоскость подъемного стола и закрепляется в электродах электроконтактной установки; нагревается до температуры 750°С, затем зажимается в губках растяжной машины усилием 250 тс, растягивается при одновременном подъеме стола и приложении поперечной силы на величину h=48 мм с деформацией по оси приложения растягивающей нагрузки 2,5%, затем профиль охлаждается на поверхности подъемного стола и извлекается из растяжной машины. Кривизна полученного профиля составляет 1,7 мм/метр и на длине 4000 мм - 7,0 мм.

2. Горячепрессованный профиль из псевдо β-сплавов титана ВТ22, имеющий температуру полиморфного превращения 865°С с площадью сечения 3920 мм и габаритные размеры 70×157 мм, имеющий прогиб 24 мм в плоскости с габаритными размерами 70 мм и 15 мм (саблевидный изгиб), в плоскости с габаритным размером 157 мм на длине 4700 мм, профиль укладывается на горизонтальную плоскость подъемного стола прогибом вниз, закрепляется в электродах электроконтактной установки, нагревается до температуры 830°С, затем зажимается в губках растяжной машины усилием 250 тс и растягивается при одновременном подъеме стола с приложением поперечной силы на величину h=27 мм с деформацией 1,5%, затем профиль охлаждается на поверхности подъемного стола. Затем губки растяжной машины устанавливаются под углом 90° к первоначальному положению, подъемный стол опускается, профиль поворачивается на 90° относительно первоначального положения прогибов в сторону стола, закрепляется в электродах и нагревается до температуры 830°С, зажимается в губках растяжной машины и растягивается при одновременном приложении поперечной силы с подъемом стола на 17 мм и деформацией растяжения 1,0%, затем профиль охлаждается на подъемном столе и извлекается из растяжной машины. Кривизна полученного профиля составляет 1,5-2,0 мм на длине один метр в обоих плоскостях и на длине 4000 мм - 7,5 мм.

Приведенные в примерах данные показывают, что предложенное техническое решение обеспечивает достижение поставленной цели: получение высокой точности правки профилей из титановых сплавов, а именно снижение кривизны изделия до 2 мм и менее на длине 1 м в одной или нескольких плоскостях. Способ экономичен, т.к. реализуется на стандартном оборудовании с минимальным количеством операций.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЯЧАЯ ПРАВКА РАСТЯЖЕНИЕМ ВЫСОКОПРОЧНОГО ТИТАНОВОГО СПЛАВА, ОБРАБОТАННОГО В ОБЛАСТИ АЛЬФА/БЕТА-ФАЗ | 2011 |

|

RU2538467C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОНТАКТНОГО НАГРЕВА ПРОФИЛЕЙ | 2009 |

|

RU2394920C1 |

| ЭЛЕКТРОКОНТАКТНАЯ УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ПРАВКИ РАСТЯЖЕНИЕМ ТРУБ, ПРУТКОВ И ПРОФИЛЕЙ | 2011 |

|

RU2453613C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНЫХ ТРУБ ИЗ АЛЬФА- И ПСЕВДО-АЛЬФА-СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2013 |

|

RU2544333C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЕТАЛИ ИЗ ПЛИТ | 2020 |

|

RU2749788C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ С РЕГЛАМЕНТИРОВАННОЙ КРИВИЗНОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2403111C1 |

| СПОСОБ КРИП-ОТЖИГА ТИТАНОВОГО ЛИСТОВОГО ПРОКАТА | 2013 |

|

RU2532674C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА | 2008 |

|

RU2396367C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ, ИМЕЮЩИХ ДВОЯКОВЫПУКЛУЮ ПОЛОГУЮ ФОРМУ | 2022 |

|

RU2799365C1 |

| Способ изготовления листов из сплава Ti - 6Al - 2Sn - 4Zr - 2Mo с регламентированной текстурой | 2015 |

|

RU2624748C2 |

Изобретение относится к обработке металлов давлением профильных изделий постоянного сечения из титановых сплавов, преимущественно длинномерных, и может быть использовано в авиастроении, машиностроении, энергетике, судостроении и металлургии. Осуществляют нагрев профиля до температуры выше необходимой для деформации ползучести и релаксации с последующим приложением осевой и поперечной нагрузок. Снижается продольная кривизна. 3 з.п. ф-лы, 1 ил.

1. Способ пластической правки профилей из титановых сплавов, включающий установку профиля в правильно-растяжной машине на базовой поверхности стола, плоскость которого параллельна оси приложения осевой нагрузки, закрепление его в механизме растяжения, прямой электронагрев профиля, растяжение в осевом направлении и охлаждение, отличающийся тем, что профиль нагревают до температуры выше температуры, необходимой для деформации ползучести и релаксации, деформируют растяжением на величину 1-3%, и одновременно с осевым растяжением к нему прикладывают поперечную нагрузку за счет подъема базовой поверхности стола относительно оси приложения осевой нагрузки на высоту, обеспечивающую превышение положения оси профиля на 1-5 мм оси приложения осевой нагрузки, а контактирующей с поверхностью стола поверхности профиля - контура базовой поверхности подъемного стола правильно-растяжной машины.

2. Способ по п.1, отличающийся тем, что правку профиля производят за несколько циклов при изменении угловых положений профиля относительно оси приложения осевой нагрузки.

3. Способ по п.1, отличающийся тем, что при правке профиля из α-, псевдо α-, (α+β)-титановых сплавов его нагревают до температуры на 30-50°С ниже температуры термической обработки.

4. Способ по п.1, отличающийся тем, что при правке профиля из β-, псевдо β-титановых сплавов его нагревают до температуры на 30-50°С ниже температуры полиморфного превращения Тпп.

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 1994 |

|

RU2078631C1 |

| Способ устранения серповидности металлической ленты и устройство для его осуществления | 1978 |

|

SU768521A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ ЛИСТОВЫХ МАТЕРИАЛОВ И ВОЛОЧИЛЬНО-ПРОКАТНАЯ УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2226441C1 |

| СОСТАВЫ НА ОСНОВЕ СОЛЕЙ НИКОТИНА ДЛЯ АЭРОЗОЛЬНЫХ УСТРОЙСТВ И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2014 |

|

RU2659887C2 |

Авторы

Даты

2010-11-10—Публикация

2009-04-28—Подача