Изобретение относится к области обработки металлов и может быть использовано в машиностроении и металлургии при обработке преимущественно длинномерных цилиндрических заготовок.

Известен способ снятия остаточных напряжений в крупногабаритных изделиях, включающий вибрацию на резонансных частотах, осуществляемую двумя вибраторами в режиме биения.

Однако этот способ требует значительных капитальных затрат на разработку и изготовление оборудования для вибрационной обработки, необходимых для реализации способа, что экономически нецелесообразно при малой серийности изготовления изделий.

Наиболее близким по технической сущности к предлагаемому является способ снятия остаточных напряжений в заготовках, включающий отжиг заготовок, подвергаемых последующей механической, преимущественно токарной обработке.

Однако первый отжиг не устраняет полностью остаточных напряжений, которые, сохраняясь на внешних слоях заготовки в процессе остывания после отжига, приводят к прогибу заготовки. При высоких требо- ваниях к прямолинейности оси длинномерной заготовки это. приводит к необходимости промежуточного отжига, что усложняет технологический цикл изготовления и в ряде случаев не обеспечивает требуемой точности изготовления.

Целью изобретения является повышение качества токарной обработки длинномерных заготовок путем обеспечения прямолинейности их оси при одновременном упрощении технологического цикла.

Поставленная цель достигается тем, что в способе снятия остаточных напряжений в заготовках, включающем отжиг заготовок, подвергаемых последующей механиче

t

х|

ON

СА) 00

ской, преимущественно токарной обработке, согласно изобретению после отжига на наружной цилиндрической поверхности охлажденной заготовки выполняют прорезку кольцевых канавок с шагом, равным 0,5...0,7 наружного диаметра заготовки на глубину, меньшую величины припуска для последующей чистовой обработки.

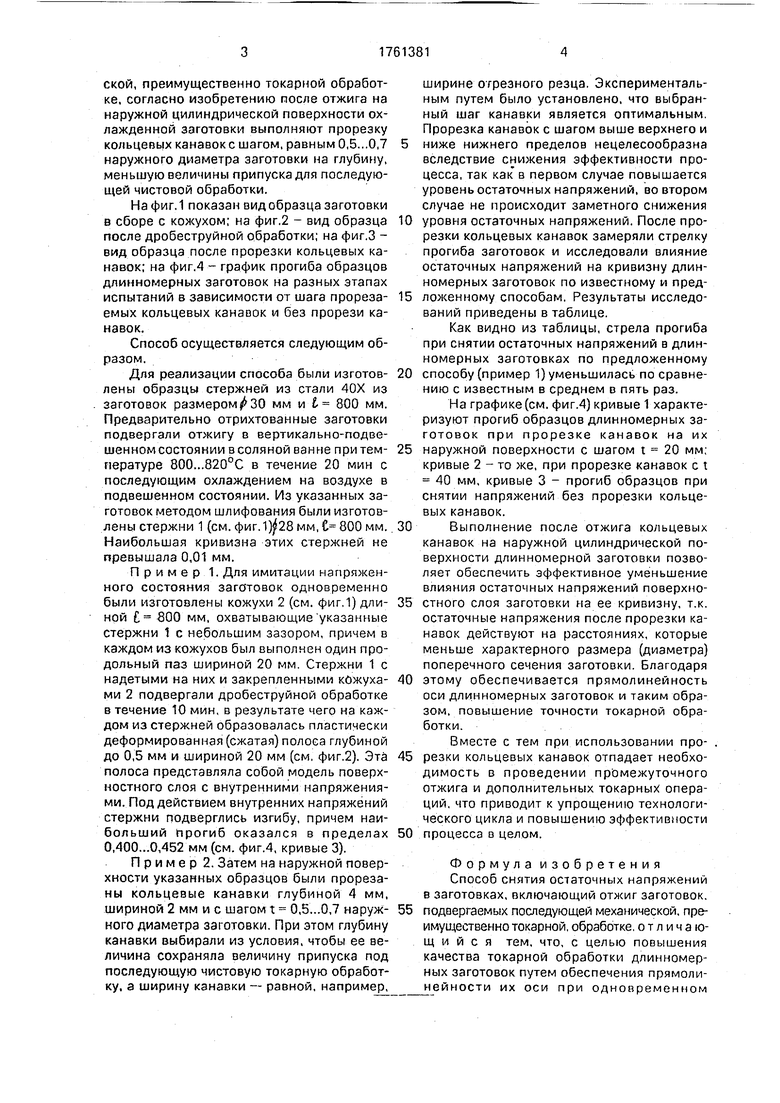

На фиг. 1 показан вид образца заготовки в сборе с кожухом; на фиг,2 - вид образца после дробеструйной обработки; на фиг.З - вид образца после прорезки кольцевых канавок; на фиг.4 - график прогиба образцов длинномерных заготовок на разных этапах испытаний в зависимости от шага прореза- емых кольцевых канавок и без прорези канавок.

Способ осуществляется следующим образом.

Для реализации способа были изготов- лены образцы стержней из стали 40Х из заготовок размером 30 мм и I 800 мм. Предварительно отрихтованные заготовки подвергали отжигу в вертикально-подве- шенномсостоянии всоляной ванне притем- пературе 800...820°С в течение 20 мин с последующим охлаждением на воздухе в подвешенном состоянии. Из указанных заготовок методом шлифования были изготовлены стержни 1 (см. фиг. 1)28 мм, С 800 мм. Наибольшая кривизна этих стержней не превышала 0,01 мм.

Пример 1. Для имитации напряженного состояния заготовок одновременно были изготовлены кожухи 2 (см. фиг,1) дли- ной мм, охватывающие указанные стержни t с небольшим зазором, причем в каждом из кожухов был выполнен один продольный паз шириной 20 мм. Стержни 1 с надетыми на них и закрепленными кожуха- ми 2 подвергали дробеструйной обработке в течение 10 мин, в результате чего на каждом из стержней образовалась пластически деформированная (сжатая) полоса глубиной до 0,5 мм и шириной 20 мм (см, фиг.2). Эта полоса представляла собой модель поверхностного слоя с внутренними напряжениями. Под действием внутренних напряжений стержни подверглись изгибу, причем наибольший прогиб оказался в пределах 0,400...0,452 мм (см. фиг.4, кривые 3).

Пример 2. Затем на наружной поверхности указанных образцов были прорезаны кольцевые канавки глубиной 4 мм, шириной 2 мм и с шагом t 0,5...0,7 наруж- ного диаметра заготовки. При этом глубину канавки выбирали из условия, чтобы ее величина сохраняла величину припуска под последующую чистовую токарную обработку, а ширину канавки - равной, например,

ширине отрезного резца. Экспериментальным путем было установлено, что выбранный шаг канавки является оптимальным. Прорезка канавок с шагом выше верхнего и ниже нижнего пределов нецелесообразна вследствие снижения эффективности процесса, так как в первом случае повышается уровень остаточных напряжений, во втором случае не происходит заметного снижения уровня остаточных напряжений. После прорезки кольцевых канавок замеряли стрелку прогиба заготовок и исследовали влияние остаточных напряжений на кривизну длинномерных заготовок по известному и предложенному способам. Результаты исследований приведены в таблице.

Как видно из таблицы, стрела прогиба при снятии остаточных напряжений в длинномерных заготовках по предложенному способу (пример 1) уменьшилась по сравнению с известным в среднем в пять раз.

На графике (см. фиг.4) кривые 1 характеризуют прогиб образцов длинномерных заготовок при прорезке канавок на их наружной поверхности с шагом t 20 мм; кривые 2 - то же, при прорезке канавок с t 40 мм, кривые 3 - прогиб образцов при снятии напряжений без прорезки кольцевых канавок.

Выполнение после отжига кольцевых канавок на наружной цилиндрической поверхности длинномерной заготовки позволяет обеспечить эффективное уменьшение влияния остаточных напряжений поверхностного слоя заготовки на ее кривизну, т.к. остаточные напряжения после прорезки канавок действуют на расстояниях, которые меньше характерного размера (диаметра) поперечного сечения заготовки. Благодаря этому обеспечивается прямолинейность оси длинномерных заготовок и таким образом, повышение точности токарной обработки.

Вместе с тем при использовании прорезки кольцевых канавок отпадает необходимость в проведении промежуточного отжига и дополнительных токарных операций, что приводит к упрощению технологического цикла и повышению эффективности процесса в целом.

Формула изобретения Способ снятия остаточных напряжений в заготовках, включающий отжиг заготовок, подвергаемых последующей механической, преимущественно токарной, обработке, отличающийся тем, что, с целью повышения качества токарной обработки длинномерных заготовок путем обеспечения прямолинейности их оси при одновременном

упрощении технологического цикла, после отжига на наружной цилиндрической поверхности охлажденной заготовки выполняют прорезку кольцевых канавок с шагом, равным 0,5...0,7 наружного диаметра заготовки, на глубину, сохраняющую величину припуска под последующую чистовую механическую обработку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обтачивания наружной поверхности прецизионной длинномерной трубы | 2019 |

|

RU2722940C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ СИЛОВЫХ ШПАНГОУТОВ ИЗ ЦЕНТРОБЕЖНОЛИТОЙ ЗАГОТОВКИ-ШАЙБЫ | 2016 |

|

RU2663916C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2247007C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА АРТИЛЛЕРИЙСКОГО ОРУДИЯ | 1999 |

|

RU2164202C2 |

| СПОСОБ КОНТРОЛЯ РАБОТОСПОСОБНОСТИ НЕСЕРТИФИЦИРОВАННОГО ОБОРУДОВАНИЯ ДЛЯ ИЗМЕРЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ С ПОМОЩЬЮ ТЕСТОВЫХ ОБРАЗЦОВ | 2007 |

|

RU2354929C1 |

| Способ термической обработки осесимметричных деталей | 1990 |

|

SU1786138A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ОСКОЛОЧНО-ФУГАСНОГО ЗАРЯДА | 2022 |

|

RU2794586C1 |

| СПОСОБ ОБРАБОТКИ РАДИАЛЬНОЙ ТОРЦЕВОЙ КАНАВКИ НА ДЕТАЛИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2017 |

|

RU2648174C1 |

| СПОСОБ ТЕРМОСИЛОВОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2575510C2 |

Изобретение относится к обработке металлов и может быть использовано в машиностроении и металлургии при обработке преимущественно длинномерных цилиндрических заготовок. Способ снятия остаточных напряжений в заготовках включает отжиг заготовок, подвергаемых последующей механической, преимущественно токарной обработке. Прямолинейность оси длинномерной заготовки обеспечивается тем, что после отжига на наружной цилиндрической поверхности охлажденной заготовки выполняют прорезку кольцевых канавок с шагом, равными 0,5-0,7 наружного диаметра заготовки, на глубину, меньшую величины припуска под последующую чистовую механическую обработку. 1 табл., 4 ил.

Фиг. 2

Р#г.З

.

&00

| Гуляев А.П | |||

| Металловедение | |||

| М,: Металлургия, 1986, с.275-276. |

Авторы

Даты

1992-09-15—Публикация

1989-12-18—Подача