Изобретение относится к измерительной технике, а именно к способу поверки и тестированию приборов и средств контроля остаточных напряжений.

Известны методы определения и контроля для использования при проведении метрологических работ (МИ 2440-97), где определение и контроль характеристик ведут для одной проверяемой точки диапазона измерений, поскольку во всех проверяемых точках выполняются одни и те же операции, реализующие выбранный метод.

Недостатком данного метода является то, что он не может быть применим для поверки оборудования для измерения остаточных напряжений. При контроле остаточных напряжений объектом измерения является совокупность измеряемых величин остаточных напряжений, распределенная по глубине их залегания в исследуемой поверхности, то есть эпюра остаточных напряжений, где диапазон измерений определяется физическими свойствами металлов: предел значений определения остаточных напряжений - пределом текучести сплава, глубина залегания - возможностями конкретного оборудования для определения остаточных напряжений.

Наиболее близким техническим решением, взятым в качестве прототипа, является оценка точности разрушающего метода определения остаточных напряжений (к.т.н. Н.С.Меркулова, М.И. Бурмистрова, М.Н. Васильева // Качество поверхностного слоя деталей машин (КПС - 2003). Сборник докладов Международной научно-практической конференции. СПб.: Изд. ПИМаш, 2003, стр. 113-115), где рассматривают совокупность измерений остаточных напряжений по глубине их залегания на исследуемой поверхности и производят оценку эпюры остаточных напряжений с определением усредненной эпюры и дисперсии, зависящей от механических свойств материала, глубины залегания остаточных напряжений и способа обработки материала. Исследования проводят на партиях образцов, которые изготавливают в виде втулок с толщиной стенок 2 мм, диаметром 70 мм и высотой 70 мм с последующим изготовлением однородных призматических образцов. После токарной обработки на чистовом режиме внутренней и внешней поверхностей втулки производят стабилизирующий отжиг для снятия напряженного состояния. Затем наружную поверхность каждой втулки подвергают обработке по исследуемой технологии. Из втулок на электроэрозионном станке на мягких режимах вырезают образцы по образующей размером 60×4×2 мм. Для каждой партии образцов (25-30 шт.) производят определение эпюр остаточных напряжений, статистическую обработку результатов измерений для определения предела дисперсии, по величине которой оценивают точность метода контроля.

Недостатком описанного способа оценки методов измерения остаточных напряжений является то, что за характеристику контроля остаточных напряжений принимают минимальное значение дисперсии результатов измерений остаточных напряжений по совокупности глубин залегания, а в доказательство такого допущения приводят корреляционный анализ дисперсии и глубины залегания для разных материалов и способов их обработки, что противоречит ГОСТ 8.207-76 (Методы обработки результатов наблюдений. Основные положения).

В указанном способе используют образцы, где исследуемая поверхность принимается за плоскую поверхность, что не совсем точно, т.к. по указанному способу изготовления исследуемая поверхность имеет радиус 35 мм, так как вырезана по образующей втулки диаметром 70 мм. Погрешность линейных измерений криволинейных поверхностей превышает погрешность линейных измерений для плоских поверхностей. Использование токарной обработки для наружной и внутренней поверхностей приводит к нестабильности качества поверхности. Для снятия напряженного состояния проводят стабилизирующий отжиг. Но стабилизирующий отжиг позволяет снять напряженное состояние только с поверхностных слоев и не удаляет полностью остаточные напряжения от предыдущих технологических операций, что в свою очередь приводит к увеличению дисперсии при статистической обработке результатов измерения остаточных напряжений для партии образцов. Последующее упрочнение микрошариками на дробеметной установке проводят только для одной поверхности заготовки, что неизбежно приводит к образованию прогиба образца при его вырезке из заготовки. Наличие прогиба затрудняет линейные измерения длины исследуемой поверхности, которая участвует в определении поверхностных остаточных напряжений. Погрешность линейных измерений криволинейных поверхностей превышает погрешность линейных измерений для плоских поверхностей.

Техническим результатом данного изобретения является создание универсального способа определения работоспособности оборудования для измерения остаточных напряжений и возможность их поверки и сертификации с использованием тестовых образцов с регламентированным распределением остаточных напряжений, а также повышение точности измерения остаточных напряжений.

Результат измерения остаточных напряжений связан не только с точностью оборудования для измерения остаточных напряжений, но и с природой исследуемого материала и способа его обработки, включающего все предшествующие технологические операции (наследственность). Между исследуемыми параметрами наблюдаются не только вероятностные, но и функциональные связи, обусловленные неуравновешенностью поверхностных слоев и неоднородностью структурно-фазовых превращений в них.

Указанный технический результат достигается за счет того, что в способе контроля работоспособности несертифицированного оборудования для измерения остаточных напряжений с помощью тестовых образцов, заключающемся в том, что на несертифицированном оборудовании, в соответствии с заданной шкалой глубины залегания остаточных напряжений, измеряют значения остаточных напряжений для каждого тестового образца партии, изготовленного с регламентированным распределением значений остаточных напряжений, фиксируют распределение значений остаточных напряжений тестовых образцов в зависимости от глубины залегания остаточных напряжений, проводят статистическую обработку результатов измерений остаточных напряжений для каждого значения заданной шкалы глубин залегания остаточных напряжений и по полученным после статистической обработки характеристикам контроля для данной партии тестовых образцов проводят сравнение с характеристиками контроля, предварительно полученными с помощью тестовых образцов из той же партии и с использованием той же шкалы глубины залегания остаточных напряжений на сертифицированном оборудовании, и по результатам сравнения судят о работоспособности несертифицированного оборудования для измерения остаточных напряжений, причем в качестве характеристик контроля остаточных напряжений тестовых образцов используют усредненную эпюру остаточных напряжений и границы среднеквадратического отклонения остаточных напряжений, а значения усредненной эпюры остаточных напряжений и среднеквадратические отклонения значений остаточных напряжений тестовых образцов определяют для каждой глубины залегания остаточных напряжений, измерение значений остаточных напряжений тестовых образцов осуществляют разрушающим методом или неразрушающим методом, для измерения значений остаточных напряжений используют тестовый образец, выполненный в виде пластины, при этом ширину пластины выбирают в зависимости от применяемого метода измерения остаточных напряжений.

Техническое решение поясняется следующими чертежами:

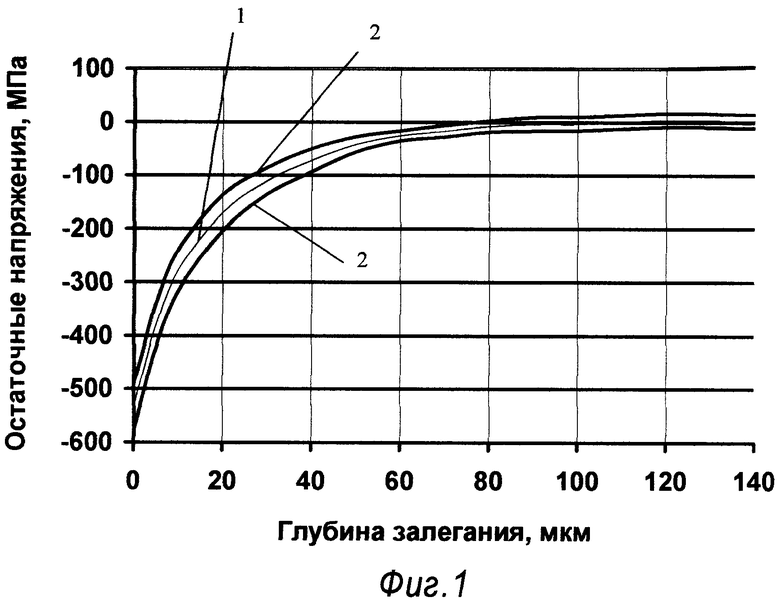

Фиг. 1 - усредненная эпюра поверхностных остаточных напряжений и границы среднеквадратического отклонения для сплава на основе железа, где 1 - усредненная эпюра поверхностных остаточных напряжений, а 2 - границы среднеквадратического отклонения,

Фиг. 2 - усредненная эпюра поверхностных остаточных напряжений и границы среднеквадратического отклонения для сплава на основе никеля, где 1 - усредненная эпюра поверхностных остаточных напряжений, а 2 - границы среднеквадратического отклонения,

Фиг. 3 - усредненная эпюра поверхностных остаточных напряжений и границы среднеквадратического отклонения для сплава на основе титана, где 1 - усредненная эпюра поверхностных остаточных напряжений, а 2 - границы среднеквадратического отклонения,

Фиг. 4 - усредненная эпюра поверхностных остаточных напряжений и границы среднеквадратического отклонения для сплава на основе алюминия, где 1 - усредненная эпюра поверхностных остаточных напряжений, а 2 - границы среднеквадратического отклонения,

Фиг. 5 - усредненная эпюра поверхностных остаточных напряжений электроэрозионной разрезки.

Партию тестовых образцов для контроля работоспособности оборудования для измерения остаточных напряжений изготавливают удалением с заготовки поверхностных слоев, имеющих наследственные признаки, затем разрезают заготовку, проводят виброабразивную обработку. На несертифицированном оборудовании, в соответствии с заданной шкалой глубины залегания остаточных напряжений, измеряют значения остаточных напряжений для каждого тестового образца партии, изготовленного с регламентированным распределением значений остаточных напряжений, фиксируют распределение значений остаточных напряжений тестовых образцов в зависимости от глубины залегания остаточных напряжений, проводят статистическую обработку результатов измерений остаточных напряжений для каждого значения заданной шкалы глубин залегания остаточных напряжений и по полученным после статистической обработки характеристикам контроля для данной партии тестовых образцов проводят сравнение с характеристиками контроля, предварительно полученными с помощью тестовых образцов из той же партии и с использованием той же шкалы глубины залегания остаточных напряжений на сертифицированном оборудовании, и по результатам сравнения судят о работоспособности несертифицированного оборудования для измерения остаточных напряжений.

Реализация предлагаемого изобретения осуществляется следующим образом.

Заготовку для изготовления тестовых образцов берут в состоянии поставки металлургического завода - пруток или брусок сечением 40…110 мм и длиной L, где L=H·N, а N - количество образцов толщиной Н=1,5…4 мм, из сплавов на основе железа, никеля, титана и алюминия.

Такой размер сечения заготовки обусловлен необходимостью удаления окалины, наклепа, забоин и влияния неравномерного охлаждения металла с поверхности заготовки слоем толщиной 5…10 мм. Для получения, например, тестовых образцов с максимальными размерами 90×90×4 мм выбирают сечение заготовки 110×110×L мм, а для минимального 30×30×1,5 - 40×40×L мм.

Разрезку заготовки производят электроэрозионным способом на вырезных станках ЧПУ с проволочным электродом. Такой способ разрезки является универсальным и пригоден для заготовок любого сечения. В отличие от механической разрезки лезвийным инструментом, износ которого неизбежно сказывается на поверхности реза, электроэрозионная разрезка дает стабильное качество реза на всей поверхности, так как износ (уменьшение диаметра) проволоки не влияет на качество реза. Данный способ обусловлен отсутствием технологических деформаций.

Разрезку заготовки осуществляют в два этапа:

1 - удаляют поверхностный слой заготовки (в том числе с торцов),

2 - разрезают заготовки по длине с шагом, равным толщине тестовых образцов Н=1,5…4 мм.

Толщина тестовых образцов от 1,5 до 4 мм является независимым параметром и обусловлена чувствительностью схемы крепления тестового образца в оборудовании для контроля остаточных напряжений механическим методом.

Толщина тестового образца определяется чувствительностью и измерительным усилием датчиков измерения деформации оборудования для контроля остаточных напряжений. Например, при измерительном усилии индуктивных преобразователей 0,6…0,8 Н тестовые образцы толщиной менее 1,5 мм при стравливании напряженных слоев могут деформироваться от величины измерительного усилия датчиков, а тестовые образцы толщиной более 4 мм при стравливании напряженных слоев мало деформируются и требуют увеличения чувствительности обычной схемы крепления образца.

Партию полученных при разрезке заготовки тестовых образцов подвергают виброабразивной обработке.

При виброабразивной обработке механическому воздействию одновременно и равномерно подвергаются все обрабатываемые поверхности, что исключает деформации и коробление. Износ абразивной среды в процессе обработки одинаков для всех поверхностей одновременно обрабатываемых объектов.

Виброабразивную обработку проводят в два этапа:

1 - виброабразивное шлифование,

2 - виброабразивное полирование.

Процесс виброабразивного шлифования обеспечивает гарантированное удаление измененного электроэрозионного слоя.

Процессом виброабразивного полирования обеспечивается качество поверхностного слоя тестовых образцов.

Таким образом, разработан один общий технологический процесс для изготовления тестовых образцов из сплавов на основе железа, никеля, алюминия и титана с использованием автоматического оборудования и способов обработки, позволяющий получить в тестовом образце регламентированное распределение остаточных напряжений, характер которых от поверхности в глубину образца одинаков для всех поверхностей всех тестовых образцов одновременно обрабатываемой партии. Указанная технология изготовления тестовых образцов с регламентированным распределением остаточных напряжений дает полную воспроизводимость и повторяемость результатов контроля остаточных напряжений, что проиллюстрировано на фиг.1, фиг.2, фиг.3 и фиг.4 для сплавов на основе железа, никеля, титана и алюминия (соответственно), где величины значений остаточных напряжений в зависимости от глубин залегания имеют малое отклонение, одинаковый характер эпюр и среднеквадратическое отклонение измерений.

Определение регламентированного распределения остаточных напряжений в партии тестовых образцов производят следующим образом.

Из одной партии отбирают несколько тестовых образцов случайным образом, разрезают на вырезных электроэрозионных станках ЧПУ проволочным электродом на мягких режимах с шагом В=3…8 мм и получают тестовые образцы для определения остаточных напряжений разрушающим методом. Шаг разрезки В=2Н (толщина образца Н=1,5…4 мм является независимым параметром и обусловлен чувствительностью схемы крепления тестового образца в оборудовании для контроля остаточных напряжений разрушающим методом).

Обе боковые поверхности тестового образца обработаны одинаково, что проиллюстрировано фиг. 5, где представлена эпюра остаточных напряжений поверхности электроэрозионной разрезки; влияние «краевых эффектов» при определении остаточных напряжений можно считать незначительным, т.к. суммарная глубина залегания остаточных напряжений от обработки боковых поверхностей, распространяющаяся на ширину исследуемого тестового образца, составляет 0,1 мм, что много меньше всей ширины исследуемой поверхности.

Затем отбирают не менее 15 шт. тестовых образцов для измерения остаточных напряжений разрушающим методом. Количество тестовых образцов регламентируется ГОСТ 8.207-76 «Прямые измерения с многократными наблюдениями. Методы обработки результатов наблюдений. Основные положения» п.3.1.2. Производят измерение остаточных напряжений разрушающим методом для каждого тестового образца на сертифицированном поверенном оборудовании. Производят статистическую обработку результатов измерений остаточных напряжений для каждого значения стандартной шкалы глубин залегания остаточных напряжений с определением усредненной эпюры остаточных напряжений и производят определение среднеквадратического отклонения измерений. Полученные таким образом характеристики контроля - усредненная эпюра и определенные границы среднеквадратического отклонения - присваивают всей партии тестовых образцов, поскольку технологический процесс изготовления тестовых образцов гарантирует одинаковую обработку и свойства любого участка всех обработанных поверхностей.

Эмпирическим путем на сертифицированном оборудовании доказана воспроизводимость характеристик контроля для определенных партий тестовых образцов по минимальным выборкам (3 шт.) с течением времени.

Тестовый образец с регламентированным распределением остаточных напряжений используют при контроле работоспособности несертифицированного оборудования для измерения остаточных напряжений разрушающим методом и неразрушающим методом.

Контроль работоспособности несертифицированного оборудования для измерения остаточных напряжений разрушающим методом осуществляется на тестовых образцах с регламентированным распределением остаточных напряжений таким же образом, как и определение регламентированного распределения остаточных напряжений для этой партии тестовых образцов на сертифицированном оборудовании. Оценка работоспособности несертифицированного оборудования и его возможной сертификации производится путем сравнения полученных характеристик контроля с аналогичными характеристиками контроля, полученными на сертифицированном оборудовании.

Контроль работоспособности несертифицированного оборудования для измерения остаточных напряжений неразрушающим методом осуществляется на тестовых образцах с регламентированным распределением остаточных напряжений и характеристиками контроля, ранее определенными на сертифицированном оборудовании. При контроле работоспособности оборудования для измерения остаточных напряжений неразрушающим методом существенным является отсутствие направления обработки на тестовых образцах при их изготовлении, т.к. измерения можно проводить на исследуемой поверхности в любом направлении. Проводят измерения на нескольких произвольно выбранных тестовых образцах на любых участках, в любом направлении, в количестве не менее 15 измерений в соответствии с ГОСТ 8.207-76 «Прямые измерения с многократными наблюдениями. Методы обработки результатов наблюдений. Основные положения» п.3.1.2). Производят статистическую обработку результатов измерений остаточных напряжений для каждого значения стандартной шкалы глубин залегания остаточных напряжений с определением характеристик контроля - усредненной эпюры остаточных напряжений и границ среднеквадратического отклонения измерений. Оценка работоспособности несертифицированного оборудования и его возможной сертификации производится путем сравнения полученных характеристик контроля с аналогичными характеристиками контроля сертифицированного оборудования.

Таким образом, предлагаемый способ контроля работоспособности несертифицированного оборудования для измерения остаточных напряжений с помощью тестовых образцов обеспечивает более точное измерение остаточных напряжений и возможность поверки и сертификации оборудования для измерения остаточных напряжений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНЫХ РЕЖИМОВ ОБРАБОТКИ ДЕТАЛЕЙ | 2008 |

|

RU2364634C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВИДА ОБРАБОТКИ ДЕТАЛИ | 2005 |

|

RU2287146C1 |

| Способ изготовления стенда сухой протяжки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2017 |

|

RU2653138C1 |

| Способ изготовления фланцевой вставки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2016 |

|

RU2625985C1 |

| СПОСОБ ЭЛЕКТРИЧЕСКОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ДЕТАЛЯХ ИЗ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2320984C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНЫХ РЕЖИМОВ УПРОЧНЕНИЯ ДЕТАЛЕЙ | 1991 |

|

SU1788757A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ДЕТАЛЯХ С ЭЛЕКТРОПРОВОДНЫМИ ПОКРЫТИЯМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2340867C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2007 |

|

RU2354952C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК | 1992 |

|

RU2025262C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ | 2006 |

|

RU2316602C1 |

Изобретение относится к измерительной технике. Сущность: на несертифицированном оборудовании, в соответствии с заданной шкалой глубины залегания остаточных напряжений, измеряют значения остаточных напряжений для каждого тестового образца партии, изготовленного с регламентированным распределением значений остаточных напряжений. Фиксируют распределение значений остаточных напряжений тестовых образцов в зависимости от глубины залегания остаточных напряжений. Проводят статистическую обработку результатов измерений остаточных напряжений для каждого значения заданной шкалы глубин залегания остаточных напряжений. По полученным после статистической обработки характеристикам контроля для данной партии тестовых образцов проводят сравнение с характеристиками контроля, предварительно полученными с помощью тестовых образцов из той же партии и с использованием той же шкалы глубины залегания остаточных напряжений на сертифицированном оборудовании. По результатам сравнения судят о работоспособности несертифицированного оборудования для измерения остаточных напряжений. Технический результат: повышение точности измерения. 4 з.п. ф-лы, 5 ил.

1. Способ контроля работоспособности несертифицированного оборудования для измерения остаточных напряжений с помощью тестовых образцов, заключающийся в том, что на несертифицированном оборудовании в соответствии с заданной шкалой глубины залегания остаточных напряжений измеряют значения остаточных напряжений для каждого тестового образца партии, изготовленного с регламентированным распределением значений остаточных напряжений, фиксируют распределение значений остаточных напряжений тестовых образцов в зависимости от глубины залегания остаточных напряжений, проводят статистическую обработку результатов измерений остаточных напряжений для каждого значения заданной шкалы глубин залегания остаточных напряжений и по полученным после статистической обработки характеристикам контроля для данной партии тестовых образцов проводят сравнение с характеристиками контроля, предварительно полученными с помощью тестовых образцов из той же партии и с использованием той же шкалы глубины залегания остаточных напряжений на сертифицированном оборудовании, и по результатам сравнения судят о работоспособности несертифицированного оборудования для измерения остаточных напряжений.

2. Способ по п.1, отличающийся тем, что в качестве характеристик контроля остаточных напряжений тестовых образцов используют усредненную эпюру остаточных напряжений и границы среднеквадратического отклонения остаточных напряжений.

3. Способ по п.2, отличающийся тем, что значения усредненной эпюры остаточных напряжений и среднеквадратические отклонения значений остаточных напряжений тестовых образцов определяют для каждой глубины залегания остаточных напряжений.

4. Способ по п.1, отличающийся тем, что измерение значений остаточных напряжений тестовых образцов осуществляют разрушающим методом или неразрушающим методом.

5. Способ по п.4, отличающийся тем, что для измерения значений остаточных напряжений используют тестовый образец, выполненный в виде пластины, при этом ширину пластины выбирают в зависимости от применяемого метода измерения остаточных напряжений.

| УСТРОЙСТВО КОНТРОЛЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ПОВЕРХНОСТНО-УПРОЧНЕННЫХ СЛОЯХ МЕТАЛЛА | 1987 |

|

SU1450592A1 |

| Способ определения деформирующей способности технологических остаточных напряжений | 1985 |

|

SU1357691A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ДЕТАЛЯХ КОНСТРУКЦИЙ | 2001 |

|

RU2207531C2 |

| Дроссельная холодильная установка | 1975 |

|

SU545835A1 |

Авторы

Даты

2009-05-10—Публикация

2007-12-18—Подача