Изобретение относится к способам получения битумов путем окисления гудронов воздухом и может быть использовано в нефтеперерабатывающей промышленности,

Известен способ получения битума путем окисления гудрона воздухом.

Основными недостатками известных способов являются длительность процесса окисления (превращение гудрона в битум), большая энергоемкость процесса, недостаточно полное использование окислителя - кислорода воздуха, что ведет к большому расходу воздуха.

Наиболее близким по технической сущности и достигаемому результату заявленному изобретению является способ получения битумов окислением тяжелых нефтяных остатков, например, гудронов в присутствии инициаторов, например, хлорного железа. Сущность этого способа заключается в том, что с целью упрощения процесса, последний проводят путем смешения исходного сырья с 70-80%-ным раствором хлорного железа при 150-200°С с последующим окислением реакционной смеси кислородсодержащим газом при температуре 240-260°С.

Недостаток указанного способа состоит в том, что окисление ведется при высокой температуре (240-260°С), а процесс превращения гудрона в битум длителен. Кроме того, технология получения битума указанным способом сложна (необходимы операции по введению и смешению раствора хлорного железа с гудроном, при определенном температурном режиме), а активизаторы, введенные в гудрон, не полностью разлагаясь в процессе окисления, вызывают структурные изменения, ускоряющие процесс старения битума при дальнейшем его использовании,

Целью предлагаемого изобретения является снижение времени окисления и улучшение качества целевого продукта.

Поставленная цель достигается путем предварительной обработки воздуха, имеющего температуру не более 40°С, поступающего в зону окисления гудрона, в поле коронного разряда напряженностью 1,5-60 кВ/см.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что при получении битума путем окиссл

С

XI

О

VJ

2

ления гудрона воздухом, последний перед подачей в зону окисления обрабатывают в поле коронного разряда 1,5-60 кВ/см.

При обработке воздуха коронным разрядом за счет процессов ионизации, прото- низации и свечения молекулы кислорода возбуждаются и подвергаются диссоциации и синтезу по следующей схеме:

02+

0°+ 02 - М - Мз+ М

и 02 -ИЭ°з+ 0°; где М - любая третья частица,

, - возбужденная молекула кислорода и озон.

Полученные в результате обработки воздуха коронным разрядом озон (Оз) и атомарный кислород (О) более реакционноспо- собны, чем молекула кислорода, т.к. имеют неспаренные электроны, и поэтому они выступают в качестве инициаторов химических реакций при взаимодействии с углеводородными системами (гудронами):

0°з+ RH+

0°+ RH+M

продукты + М

Известно также, что озон обладает более сильным окисляющим действием, чем кислород. Кроме того, большое количество заряженных частиц (обладающих определенной энергией) при подаче их в зону окисления вызывают возбуждение атомов и молекул углеводородов, что способствует ускорению сложных процессов окисления и превращения гудронов в битум.

Таким образом, в результате обработки воздуха коронным разрядов образуются озон, атомарный кислород и заряженные частицы, которые интенсифицируют процесс окисления гудрона и улучшают свойства целевого продукта.

По сравнению с прототипом предлагаемое техническое решение имеет следующий положительный эффект; предварительная обработка воздуха коронным разрядом приводит к уменьшению времени и температуры окисления гудрона повышению качества битума.

При изучении других известных технических решений в данной области признаки, отличающие заявляемое изобретение от прототипа, не были выявлены, и поэтому они обеспечивают техническому решению соответствие критерию существенные отличия.

В качестве исходного сырья для окисления был использован гудрон со следующими характеристиками:

0,9767

В окислительную колонну загружают гудрон, предварительно смешанный с 80%- ным раствором хлорного железа в расчете 0,3 мас.% на сырье при температуре 170°С. 30 Затем температуру процесса постепенно доводят до 250°С при одновременной подаче воздуха. Битум,окисленный в течение 13 ч , характеризуется свойствами, представленными в табл. 1.

35В окислительную колонну заливают гудрон 170°С, затем температуру окисления доводят до 220°С. Воздух, подаваемый в зону окисления, предварительно обрабатывают коронным разрядом при напряженности 20 40 кВ/см. В результате после 9,5 ч окисления битум обладает свойствами, приведенными в табл.1.

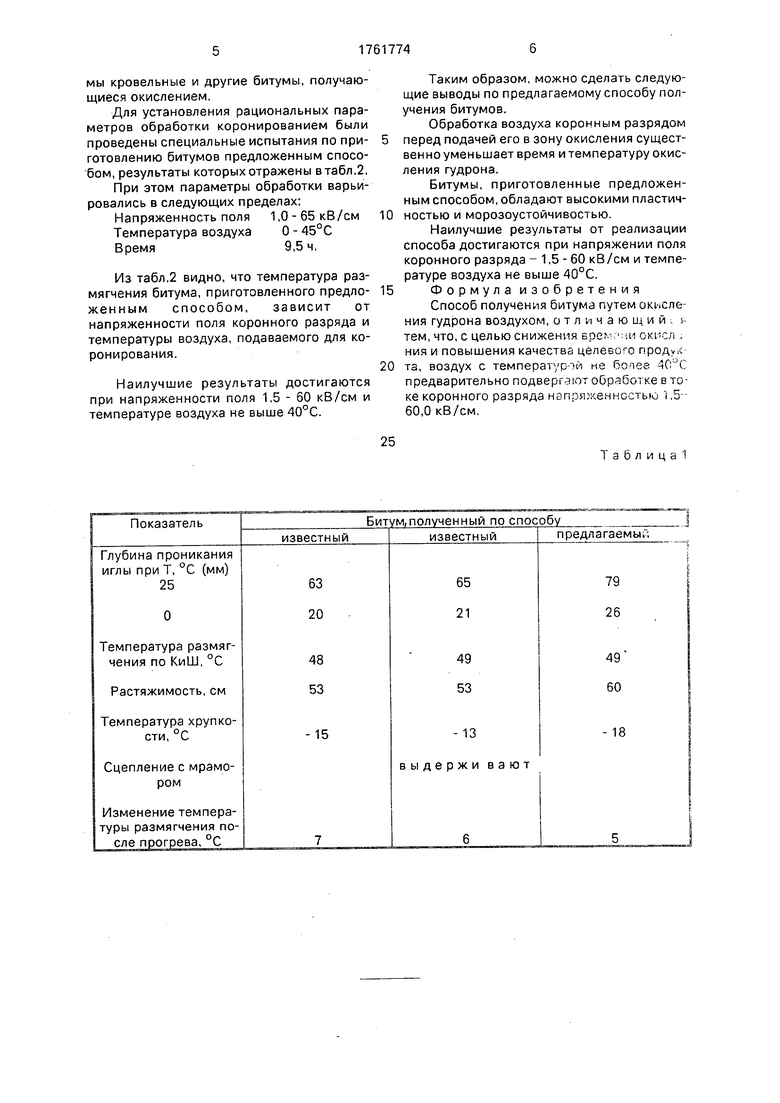

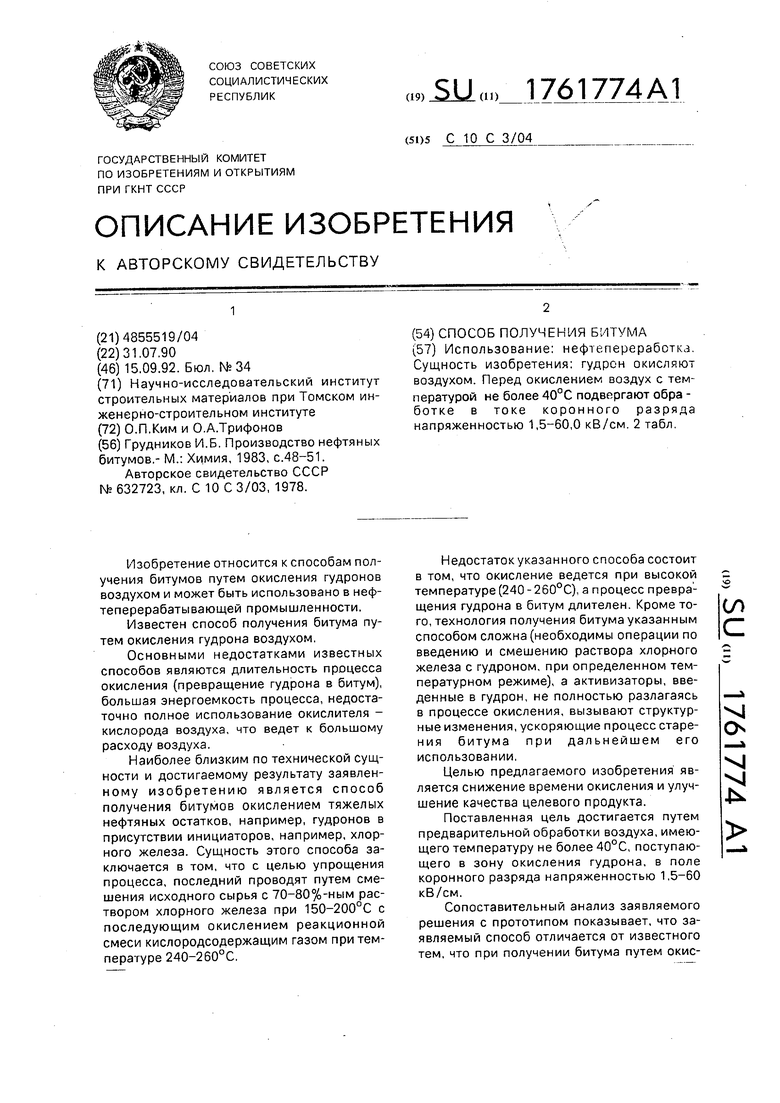

Показатели битумов, полученных по каждому из трех способов, соответствуют 45 вязкому дорожному битуму марки БНД 60/90 по ГОСТ 22245-76.

Однако битум, приготовленный предложенным способом, при одинаковой температуре размягчения -с битумами, 50 полученными известными способами, обладает повышенными пластичностью и морозоустойчивостью. Улучшение качества битума достигается за счет сокращения времени пребывания исходного сырья в зоне 55 реакции окисления и снижения температуры процесса.

Плотность при 20°С,г/см3 Температура размягчения по КиШ,°С

Описанным способом окисления нефтяных остатков можно получить дорожные 16вязкие битумы, строительные битумы, битуГлубина проникания иглы при 25°С, 0,1 ммБолее 300

Групповой химический состав, мас.%: а) масла60

в.т.ч. парафинонафтеновые 14,2

циклоароматические моно-16,7

би-25,9

поли-3,2

б/смолы36,9

в/асфальтены3,1

Ниже приведены примеры получения битумов по трем способам: по способу на основе аналога; по способу на основе про- тотипа; в) по предлагаемому способу.

В металлическую окислительную установку колонного типа емкостью 39 л, снабженную электроподогревателем, загружают гудрон, нагретый до 70°С. Температуру про- цесса окисления постепенно повышают до 250°С и осуществляют контроль с помощью реле и контактного термометра. Окисление производят воздухом в течение 16 ч. Полученный битум обладает следующими свой- ствами (см. табл.1).

В окислительную колонну загружают гудрон, предварительно смешанный с 80%- ным раствором хлорного железа в расчете 0,3 мас.% на сырье при температуре 170°С. Затем температуру процесса постепенно доводят до 250°С при одновременной подаче воздуха. Битум,окисленный в течение 13 ч характеризуется свойствами, представленными в табл. 1.

В окислительную колонну заливают гудрон 170°С, затем температуру окисления доводят до 220°С. Воздух, подаваемый в зону окисления, предварительно обрабатывают коронным разрядом при напряженности 20 кВ/см. В результате после 9,5 ч окисления битум обладает свойствами, приведенными в табл.1.

Показатели битумов, полученных по каждому из трех способов, соответствуют вязкому дорожному битуму марки БНД 60/90 по ГОСТ 22245-76.

Однако битум, приготовленный предложенным способом, при одинаковой температуре размягчения -с битумами, полученными известными способами, обладает повышенными пластичностью и морозоустойчивостью. Улучшение качества битума достигается за счет сокращения времени пребывания исходного сырья в зоне реакции окисления и снижения температуры процесса.

мы кровельные и другие битумы, получающиеся окислением.

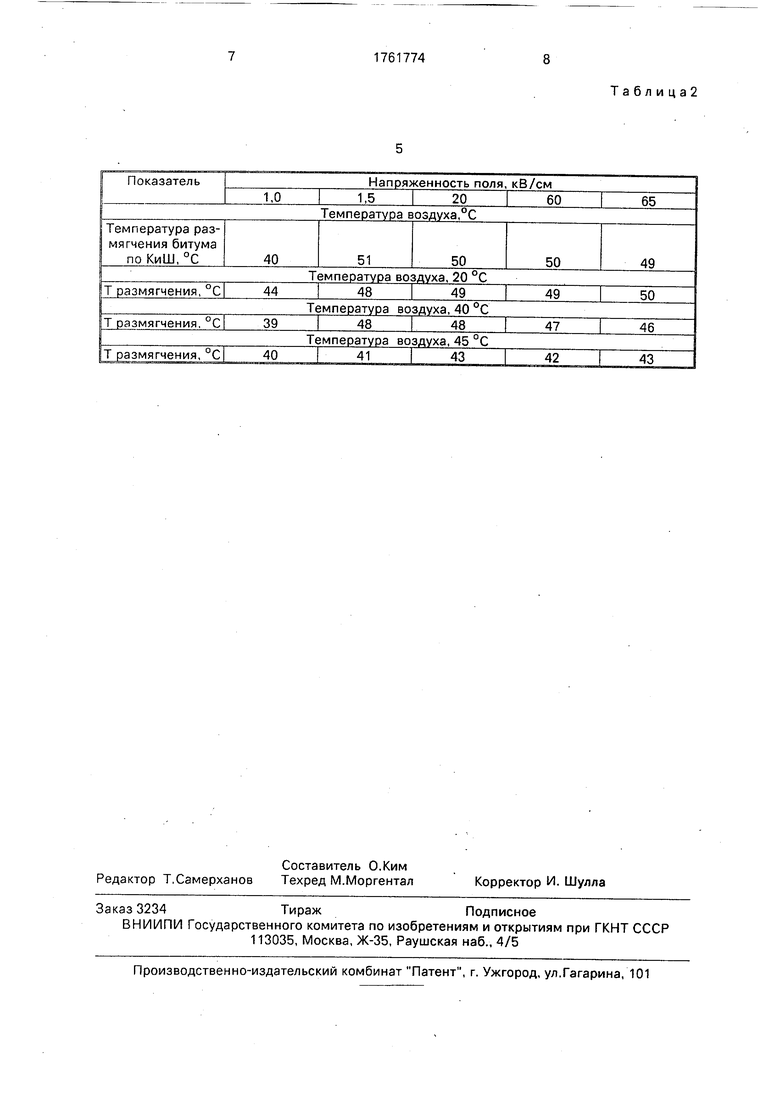

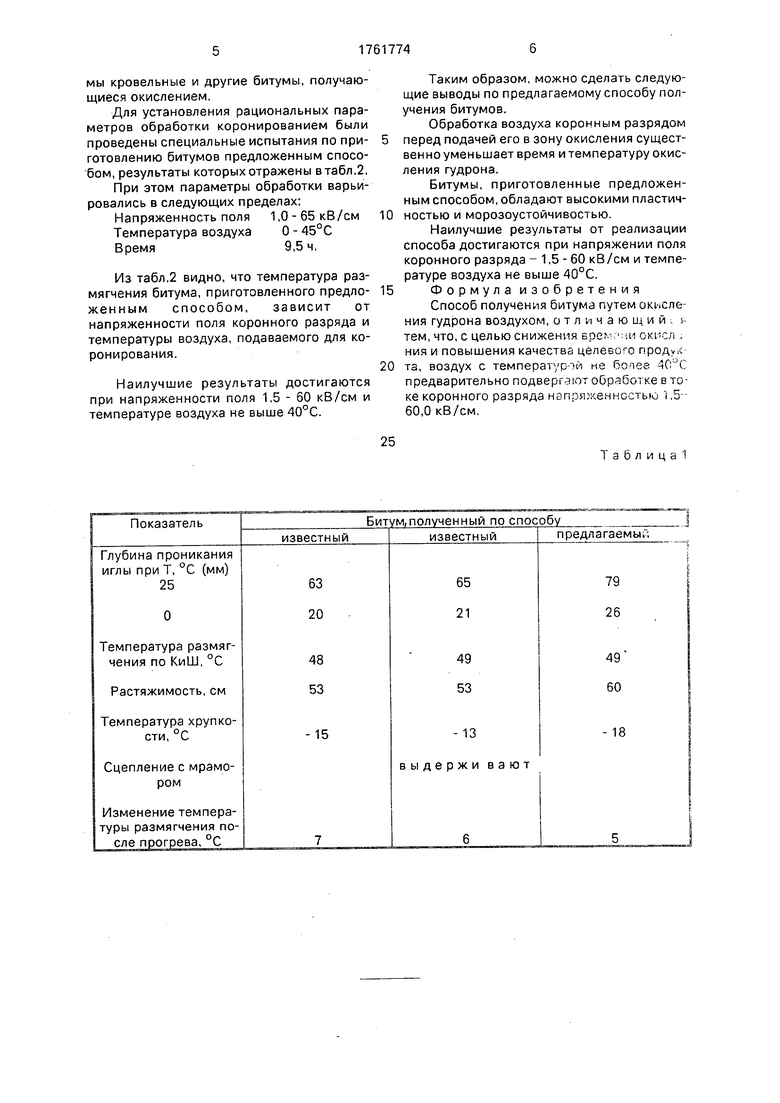

Для установления рациональных параметров обработки коронированием были проведены специальные испытания по приготовлению битумов предложенным способом, результаты которых отражены втабл.2. При этом параметры обработки варьировались в следующих пределах:

Напряженность поля 1,0-65кВ/см Температура воздуха 0 - 45°С Время9,5ч,

Из табл.2 видно, что температура размягчения битума, приготовленного предложенным способом, зависит от напряженности поля коронного разряда и температуры воздуха, подаваемого для ко- ронирования.

Наилучшие результаты достигаются при напряженности поля 1,5-60 кВ/см и температуре воздуха не выше 40°С.

Таким образом, можно сделать следующие выводы по предлагаемому способу получения битумов.

Обработка воздуха коронным разрядом перед подачей его в зону окисления существенно уменьшает время и температуру окисления гудрона.

Битумы, приготовленные предложенным способом, обладают высокими пластич- ностью и морозоустойчивостью.

Наилучшие результаты от реализации способа достигаются при напряжении поля коронного разряда - 1,5 - 60 кВ/см и температуре воздуха не выше 40°С. Ф о р м у л а и з о б р е т е н и я

Способ получения битума путем окисления гудрона воздухом, отличающий ; тем, что, с целью снижения вре -.и окисл . ния и повышения качества целевого продух тз, воздух с температурой не бопее 40 JC предварительно подвергают обработ ке в токе коронного разряда напряженностью i ,5 60,0 кВ/см.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО БИТУМА | 1997 |

|

RU2116329C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2009 |

|

RU2406748C1 |

| Способ получения битума | 1986 |

|

SU1384598A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО БИТУМНОГО ВЯЖУЩЕГО ДЛЯ ДОРОЖНЫХ ПОКРЫТИЙ (ВАРИАНТЫ) | 2016 |

|

RU2630529C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО БИТУМА | 2002 |

|

RU2215773C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНЫХ БИТУМОВ | 2007 |

|

RU2349625C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМОВ НЕФТЯНЫХ ДОРОЖНЫХ АСФАЛЬТИТСОДЕРЖАЩИХ | 2014 |

|

RU2552469C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО БИТУМА | 2007 |

|

RU2359989C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМОВ | 1973 |

|

SU362041A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2004 |

|

RU2258730C1 |

Т а б л и ц а 1

Таблица2

| Грудников И.Б | |||

| Производство нефтяных битумов.- М.: Химия, 1983, с.48-51 | |||

| Способ получения битума | 1977 |

|

SU632723A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-09-15—Публикация

1990-07-31—Подача