Изобретение относится к станкостроению и может быть использовано для разгрузки многоопорных направляющих подвижных узлов прецизионных станков при регулировании пространственного положения этих узлов

Известен способ пневматической разгрузки многоопорных направляющих подвижного узла, основанный на подаче рабочей газовой среды под давлением в расположенные рядами опоры и всплытии этого узла.

В соответствии с этим способом всплытие узла происходит с образованием зазора между направляющими поверхностями обычно порядка 8-10 мкм Сжатый газ от внешнего источника через дросселирующие сопротивления, выполненные в виде втулок

с калиброванными отверстиями непрерывно подается в опоры При этом трение скольжения заменяется на газовые и тепловые деформации и сводится к минимуму исключается необходимость сбора и регенерации рабочей среды т е упрощается конструкция станка в целом Однако в случае мною опорных направляющих при числе опор, превышающем 4-6,система становится статически неопределимой с неизвестным и из- меняющимся законом распределения реакций и возникает проблема точной настройки и регулировки положения подвиж ного узла в пространстве

Необходимость повышения точности регулирования положения приводит к существенным конструктивным усложнениям системы в целом и трудоемкой процедуре

х| о ю о о ю

настройки, т.к. дроссели устанавливаются на входах в опоры и замена их при настройке трудно осуществима (установка дросселей вне опор приводит к неустойчивости типа пневмомолоток из-за увеличения приведенного объема кармана).

Цель изобретения - упрощение и повышение точности настройки пространственного положения подвижного узла с многоопорными направляющими.

Для достижения поставленной цели согласно способу регулирования положения подвижного узла с многоопорными направляющими, включающему подачу рабочей среды под давлением и изменение ее расхо- да в расположенных рядами опорах, предварительно из общего числа опор формируют две группы таким образом, что в первую из групп включают не менее двух опор по каждому ряду, а во вторую по мень- шей мере одну опору по краям тех же рядов.

Изменение расхода рабочей среды осуществляют сначала в опорах первой группы, для исключения перекоса в поперечном направлении подвижного узла. Затем измене- нием расхода только в опорах второй группы обеспечивают устранение перекоса в продольном направлении подвижного узла.

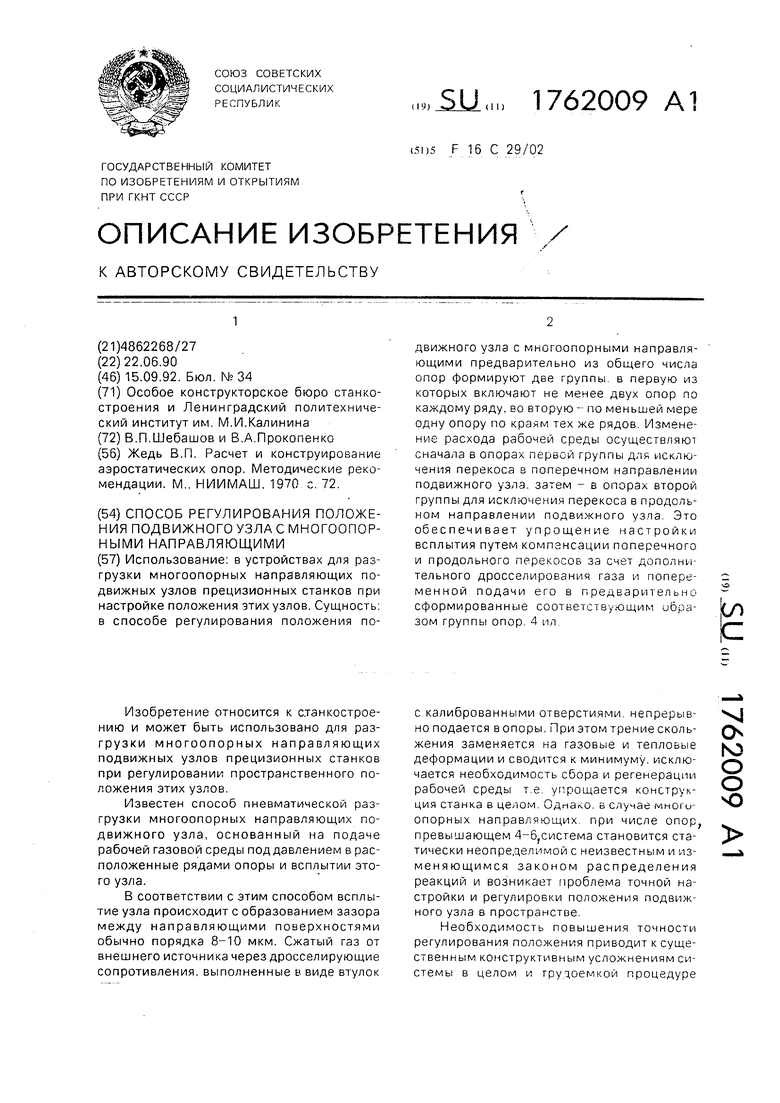

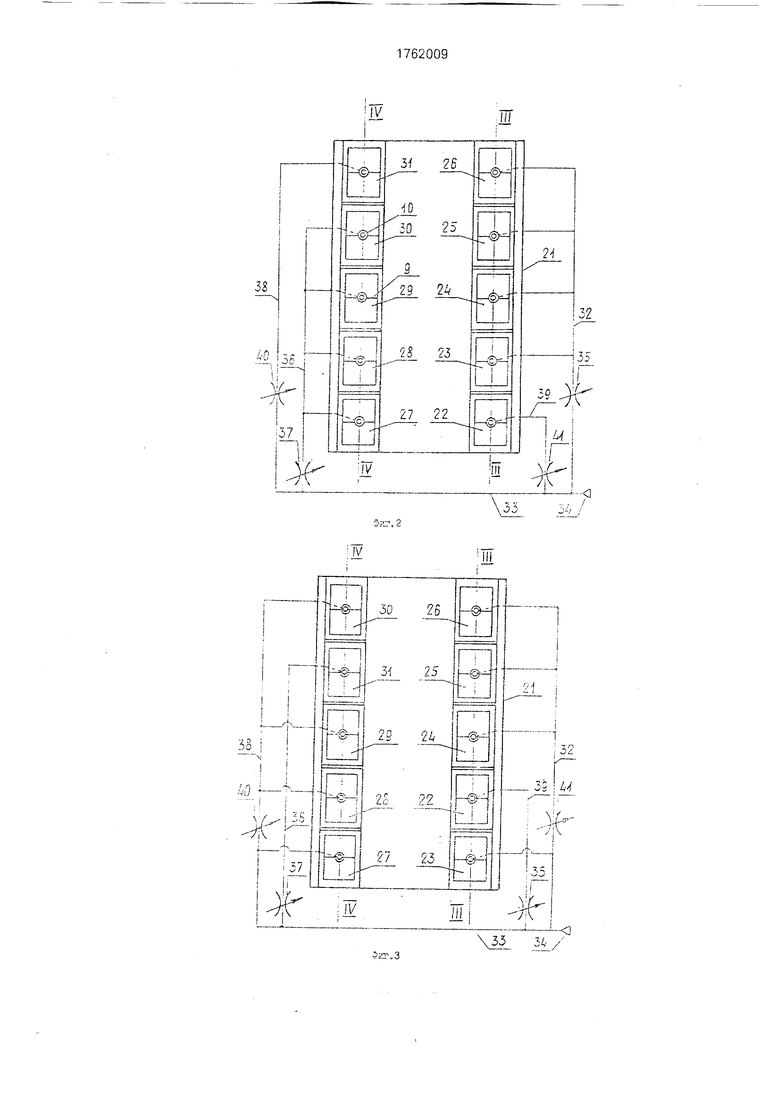

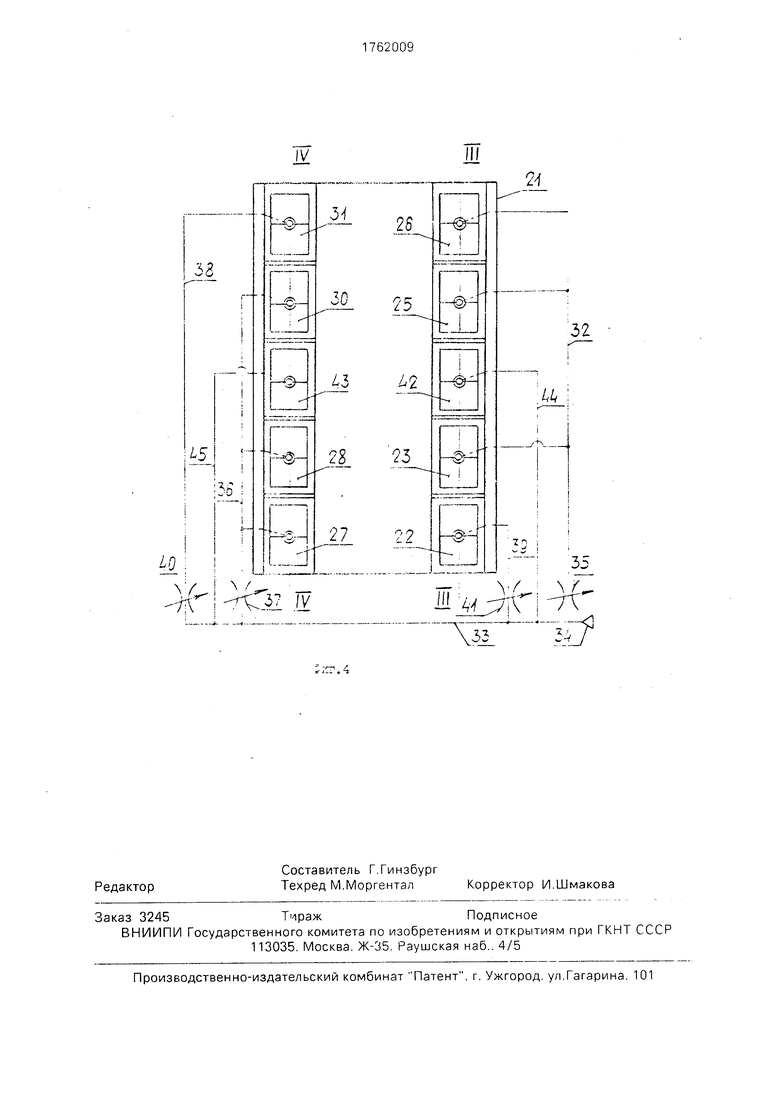

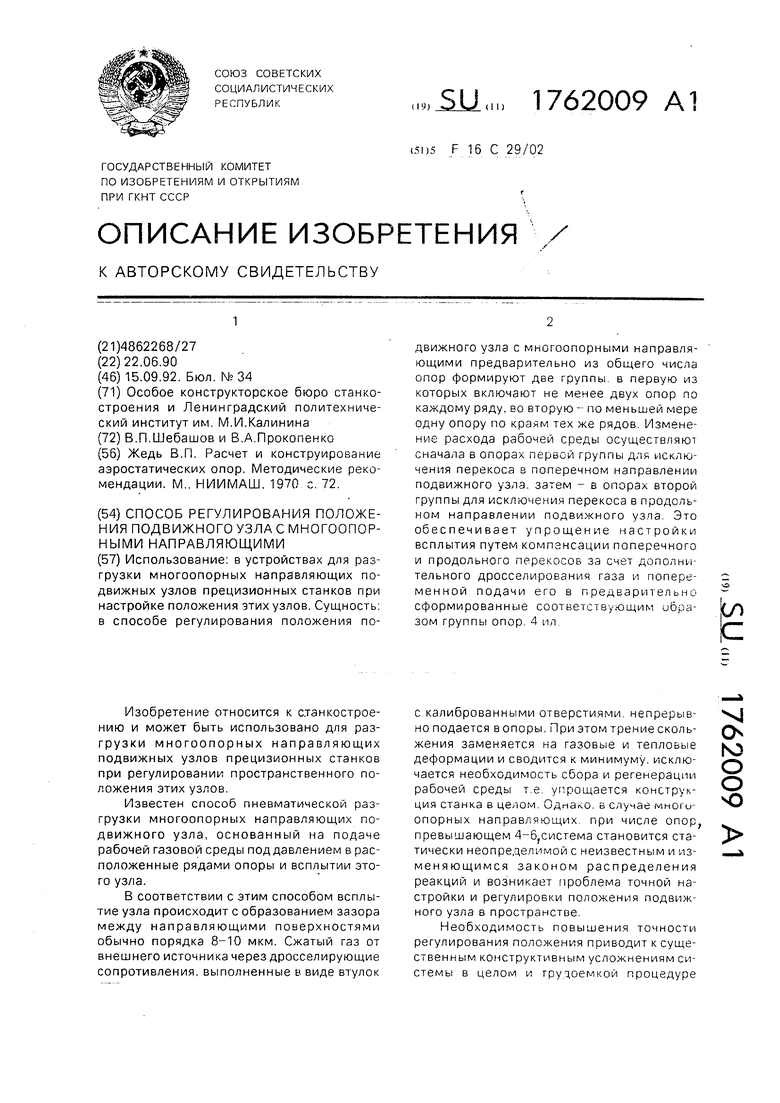

На фиг. 1 представлен эскиз шести- опорного подвижного узла (вид со стороны опор); на фиг. 2, 3 и 4 - эскизы десятиопор- ных подвижных узлов с различными вариантами схем настройки.

Изобретение иллюстрируется примера- ми исполнения, представленными на фиг. 1-4.

На фиг. 1 показан шестиопорный подвижный узел 1, в котором несущие опоры 2, 3 и 4 расположены в ряд I - I и опоры 5, 6 и 7 - в ряд II-II. На плоскости каждой опоры выполнен карман, имеющий замкнутую микроканавку 8, например, прямоугольной формы, и центральную микроканавку 9.

Дроссель перед несущей опорой пред- стэвляет из себя калиброванное отверстие во втулке 10, сообщающейся с микроканавкой 9.

Несущие опоры 3, 4 в ряду I - I и 5. 6 в ряду II - II объединены в одну группу, напри- мер, первую, и соединены попарно пневмо- линиями 11 и 12 с центральной пневмолинией 13, которая в свою очередь соединена с источником питания 14. В пнев- молиниях 11 и 12 установлены регулируе- мые дроссели 15 и 16 соответственно.

Опора 2 в ряду I - I и диагонально противоположная ей опора 7 в ряду II - II объединены во вторую группу опор и соединены пневмолиниями 17 и 18с центральной пневмолинией 13. В пневмолиниях 17 и 18 установлены регулируемые дроссели 19 и 20 соответственно,

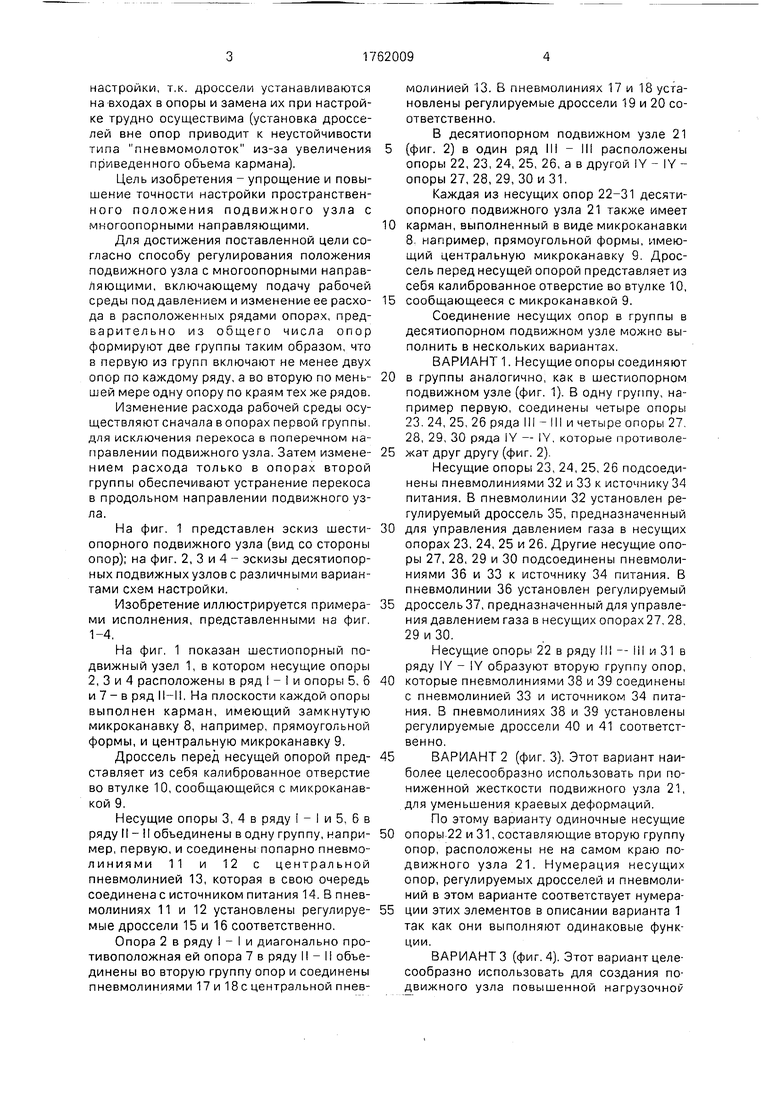

В десятиопорном подвижном узле 21 (фиг. 2) в один ряд III - III расположены опоры 22, 23, 24, 25, 26, а в другой IY - IY - опоры 27, 28, 29, 30 и 31.

Каждая из несущих опор 22-31 десяти- опорного подвижного узла 21 также имеет карман, выполненный в виде микроканавки 8. например, прямоугольной формы, имеющий центральную микроканавку 9. Дроссель перед несущей опорой представляет из себя калиброванное отверстие во втулке 10, сообщающееся с микроканавкой 9.

Соединение несущих опор в группы в десятиопорном подвижном узле можно выполнить в нескольких вариантах.

ВАРИАНТ 1. Несущие опоры соединяют в группы аналогично, как в шестиопорном подвижном узле (фиг. 1). В одну группу, например первую, соединены четыре опоры 23. 24, 25, 26 ряда III - III и четыре опоры 27. 28, 29, 30 ряда IY - Г/, которые противолежат друг другу (фиг. 2).

Несущие опоры 23, 24, 25, 26 подсоединены пневмолиниями 32 и 33 к источнику 34 питания. В пневмолинии 32 установлен регулируемый дроссель 35, предназначенный для управления давлением газа в несущих опорах 23, 24, 25 и 26. Другие несущие опоры 27, 28, 29 и 30 подсоединены пневмолиниями 36 и 33 к источнику 34 питания. В пневмолинии 36 установлен регулируемый дроссель 37, предназначенный для управления давлением газа в несущих опорах27, 28, 29 и 30.

Несущие опоры 22 в ряду III -- III и 31 в ряду IY - IY образуют вторую группу опор, которые пневмолиниями 38 и 39 соединены с пневмолинией 33 и источником 34 питания, В пневмолиниях 38 и 39 установлены регулируемые дроссели 40 и 41 соответственно.

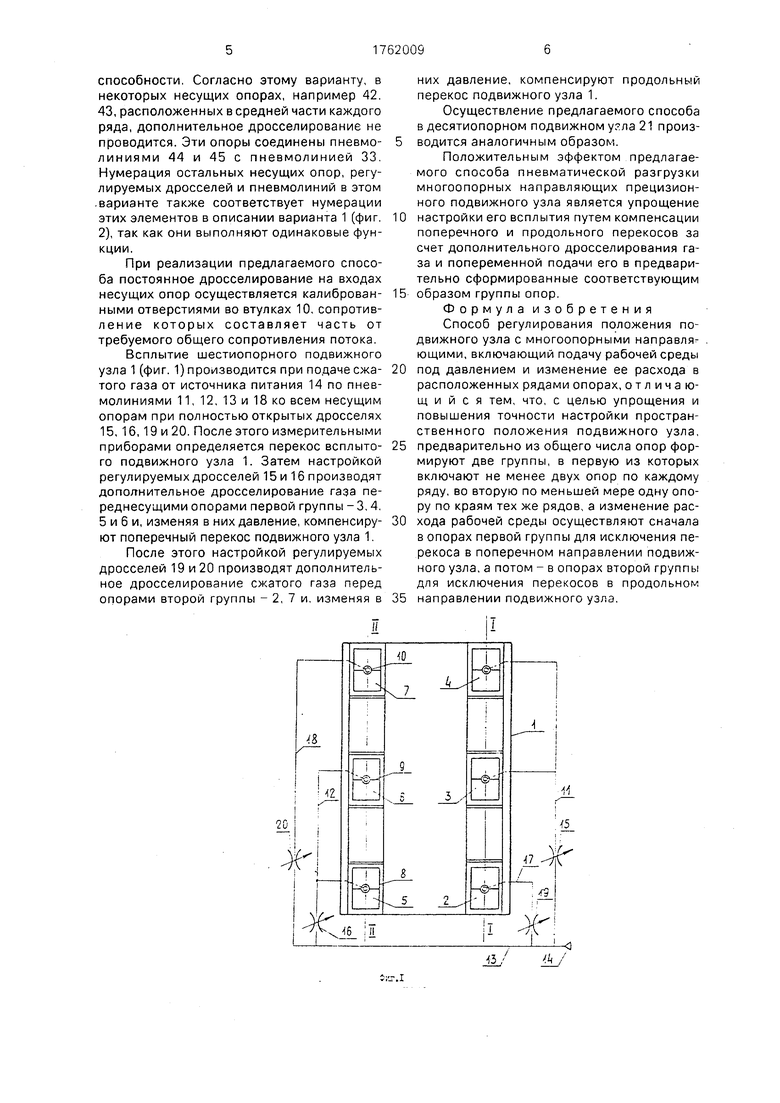

ВАРИАНТ 2 (фиг. 3). Этот вариант наиболее целесообразно использовать при пониженной жесткости подвижного узла 21, для уменьшения краевых деформаций.

По этому варианту одиночные несущие опоры 22 и 31, составляющие вторую группу опор, расположены не на самом краю подвижного узла 21. Нумерация несущих опор, регулируемых дросселей и пневмолинии в этом варианте соответствует нумерации этих элементов в описании варианта 1 так как они выполняют одинаковые функции.

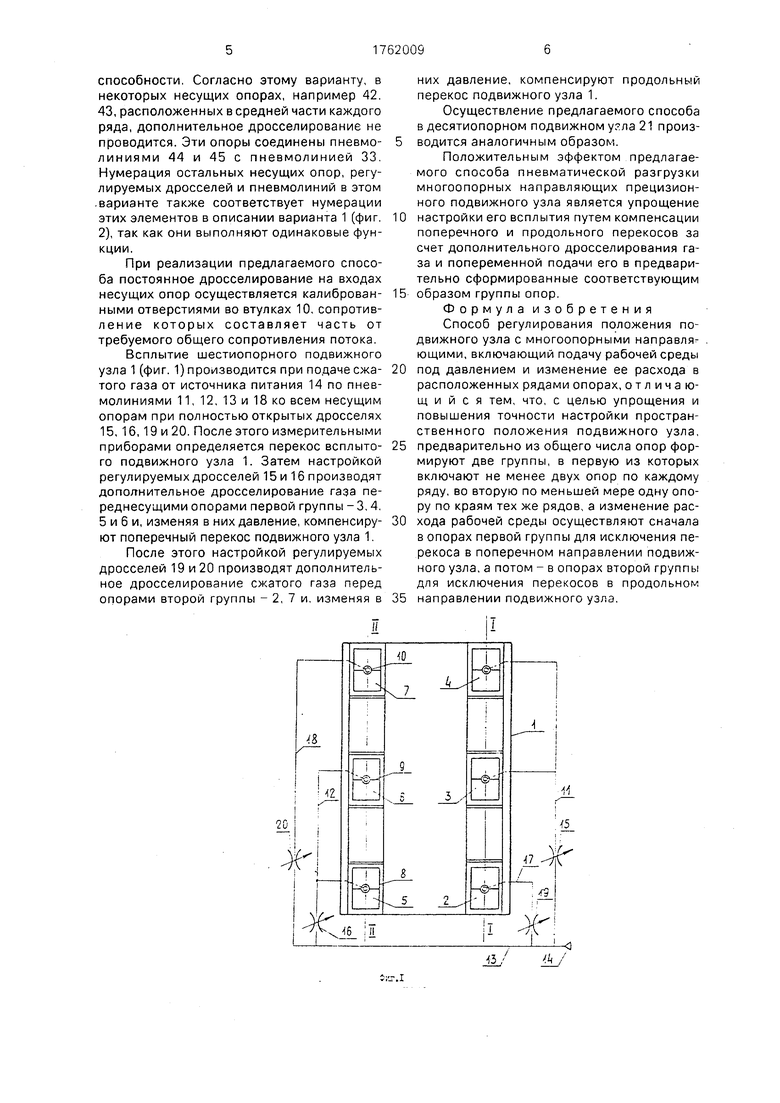

ВАРИАНТ 3 (фиг. 4). Этот вариант целесообразно использовать для создания подвижного узла повышенной нагрузочное

способности. Согласно этому варианту, в некоторых несущих опорах, например 42. 43, расположенных в средней части каждого ряда, дополнительное дросселирование не проводится. Эти опоры соединены пневмо- линиями 44 и 45 с пневмолинией 33 Нумерация остальных несущих опор, регулируемых дросселей и пневмолиний в этом варианте также соответствует нумерации этих элементов в описании варианта 1 (фиг. 2), так как они выполняют одинаковые функции.

При реализации предлагаемого способа постоянное дросселирование на входах несущих опор осуществляется калиброван- ными отверстиями во втулках 10, сопротивление которых составляет часть от требуемого общего сопротивления потока.

Всплытие шестиопорного подвижного узла 1 (фиг. 1) производится при подаче ежа- того газа от источника питания 14 по пнев- молиниями 11, 12, 13 и 18 ко всем несущим опорам при полностью открытых дросселях 15, 16, 19 и 20. После этого измерительными приборами определяется перекос всплыто- го подвижного узла 1. Затем настройкой регулируемых дросселей 15 и 16 производят дополнительное дросселирование газа пе- реднесущими опорами первой группы - 3,4. 5 и 6 и, изменяя в них давление, компенсиру- ют поперечный перекос подвижного узла 1

После этого настройкой регулируемых дросселей 19 и 20 производят дополнительное дросселирование сжатого газа перед опорами второй группы - 2, 7 и. изменяя в

Н

них давление, компенсируют продольный перекос подвижного узла 1.

Осуществление предлагаемого способа в десятиопорном подвижном 21 производится аналогичным образом.

Положительным эффектом предлагаемого способа пневматической разгрузки многоопорных направляющих прецизионного подвижного узла является упрощение настройки его всплытия путем компенсации поперечного и продольного перекосов за счет дополнительного дросселирования газа и попеременной подачи его в предварительно сформированные соответствующим образом группы опор.

Формула изобретения

Способ регулирования положения подвижного узла с многоопорными направляющими, включающий подачу рабочей среды под давлением и изменение ее расхода в расположенных рядами опорах, отличающийся тем, что, с целью упрощения и повышения точности настройки пространственного положения подвижного узла, предварительно из общего числа опор формируют две группы, в первую из которых включают не менее двух опор по каждому ряду, во вторую по меньшей мере одну опору по краям тех же рядов, а изменение расхода рабочей среды осуществляют сначала s опорах первой группы для исключения перекоса в поперечном направлении подвижного узла, а потом - в опорах второй группы для исключения перекосов в продольном направлении подвижного узла.

(

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разгрузки направляющих поверхностей скольжения прецизионного узла | 1985 |

|

SU1301621A1 |

| Пневматическое уплотнение шпинделя | 1985 |

|

SU1295116A1 |

| Прецизионный газостатический шпиндельный узел | 2021 |

|

RU2771708C1 |

| Пневматическое уплотнение шпинделя | 1989 |

|

SU1651001A1 |

| Направляющие подвижного узла металлорежущего станка | 1984 |

|

SU1227403A1 |

| Поворотный стол с газостатической опорой | 2022 |

|

RU2788876C1 |

| Устройство автоматической разгрузки направляющих | 1980 |

|

SU991670A1 |

| РЕГУЛИРУЕМОЕ УСТРОЙСТВО ДЛЯ РАБОТЫ СИДЯ ИЛИ СТОЯ ("ВАРИАНТЫ") | 2019 |

|

RU2711135C1 |

| ОБРАТНЫЙ ПОВОРОТНЫЙ ЗАТВОР (ВАРИАНТЫ) | 2012 |

|

RU2514452C1 |

| РЕГУЛЯТОР ДЛЯ ГИДРОСТАТИЧЕСКИХ ОПОР | 2011 |

|

RU2487280C1 |

Использование в устройствах для разгрузки многоопорных направляющих подвижных узлов прецизионных станков при настройке положения этих узлов Сущность в способе регулирования положения подвижного узла с многоопорными направляющими предварительно из общего числа опор формируют две группы в первую из которых включают не менее двух опор по каждому ряду, во вторую - по меньшей мере одну опору по краям тех же рядов Изменение расхода рабочей среды осуществляют сначала в опорах первой группы для исключения перекоса в поперечном направлении подвижного узла затем - в опорах второй группы для исключения перекоса в продельном направлении подвижного узпа Это обеспечивает упрощение настройки всплытия путем компансации поперечного и продольного перекосов за счет дополни тельного дросселирования газа и попеременной подачи его в предварительно сформированные соответствующим образом группы опор 4 ил (Л С

Я /

. I Ч

Cj OJ

pf г т

Lu J

fei

-fT

г

I)

ы

IT--J , Гт

Ом

I О

N5

i ПГ

-TirTraifm

4r-i li 1-4-1 ii -у-i, LJ

1C,-

1 t.L

Ф

|К

г

i ПГ

J-t е

Х

ifm

--J cr

N3 О О CD

IV

-J

/ i

50

A3

-J

Г

28

w

27

/.0

iz

H

2S

25

2

-&U

23

f.

35 YC-. fr

7

J

| Жедь В.П Расчет и конструирование аэростатических опор | |||

| Методические рекомендации | |||

| М , НИИМАШ, 1970 с 72 |

Авторы

Даты

1992-09-15—Публикация

1990-06-22—Подача