Изобретение относится к станко- троению и может быть использовано подвижных узлах высокЬточных меаллорежущих станков, преимуществено тяжелых.

Цель изобретения - упрощение настройки опор и повышение надежности их работы путем разделения опор на две группы с восприятием первой группой веса подвижного узла, а второй - веса изделия и усилия резания и обеспечения последней группой выравнивающих всплытий, составляющих часть всплытий первой группы.

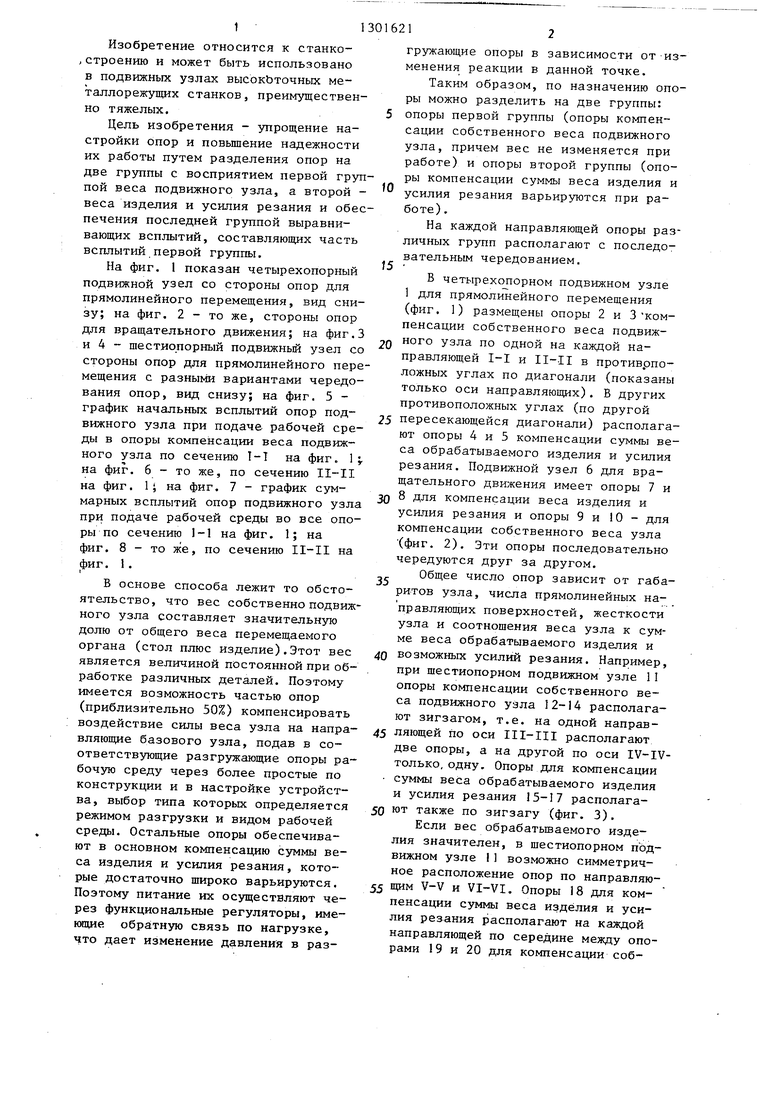

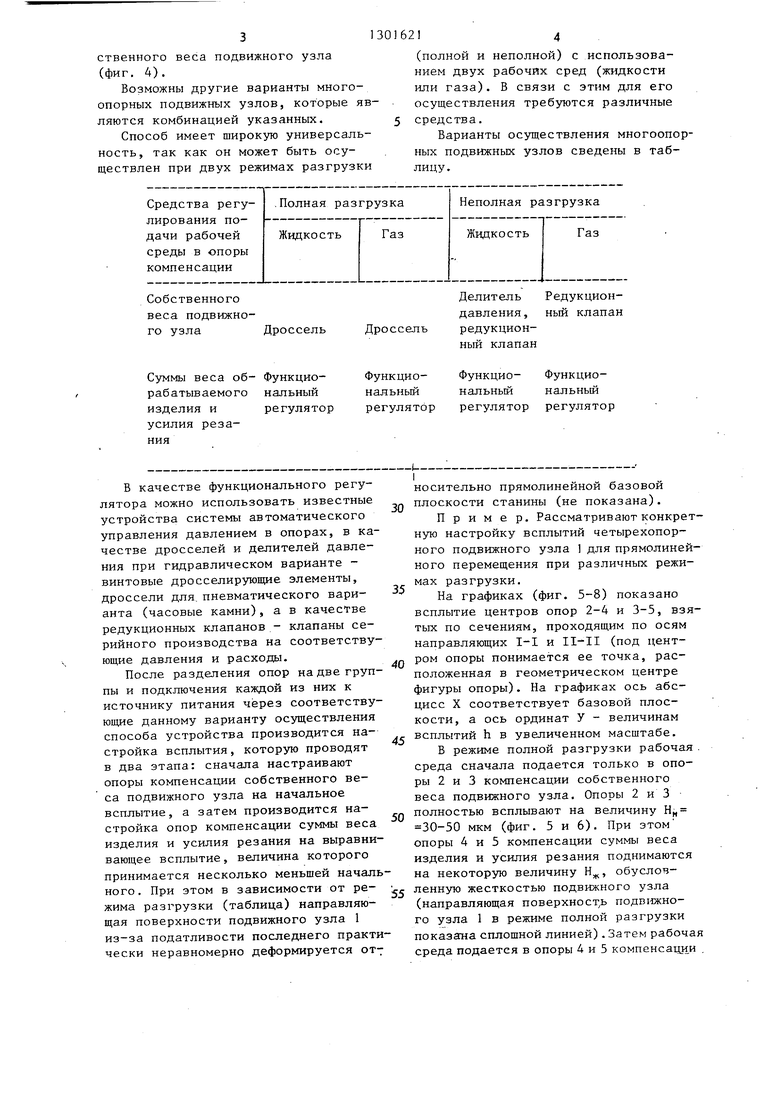

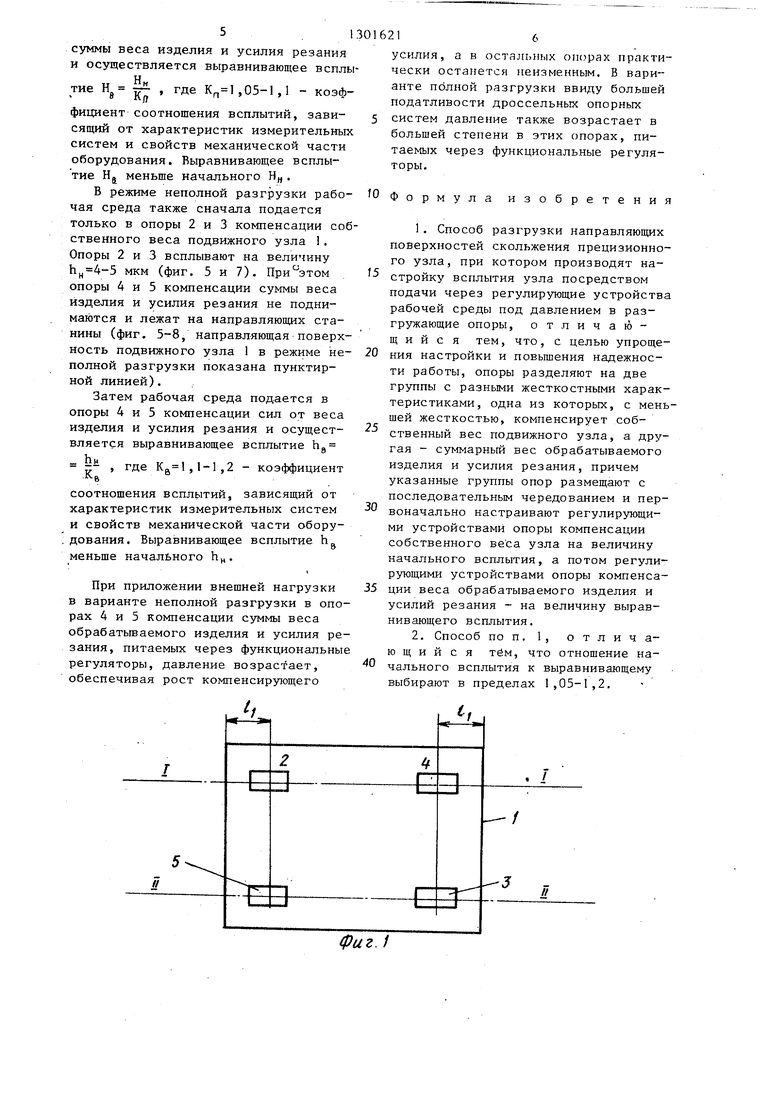

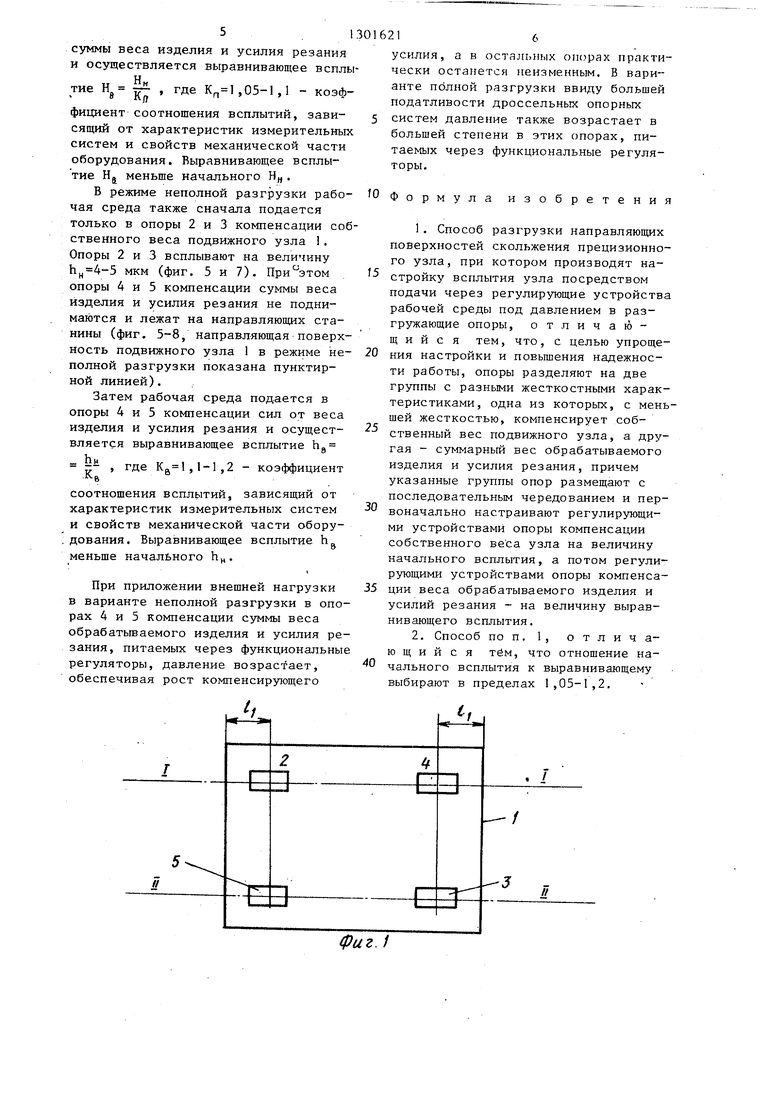

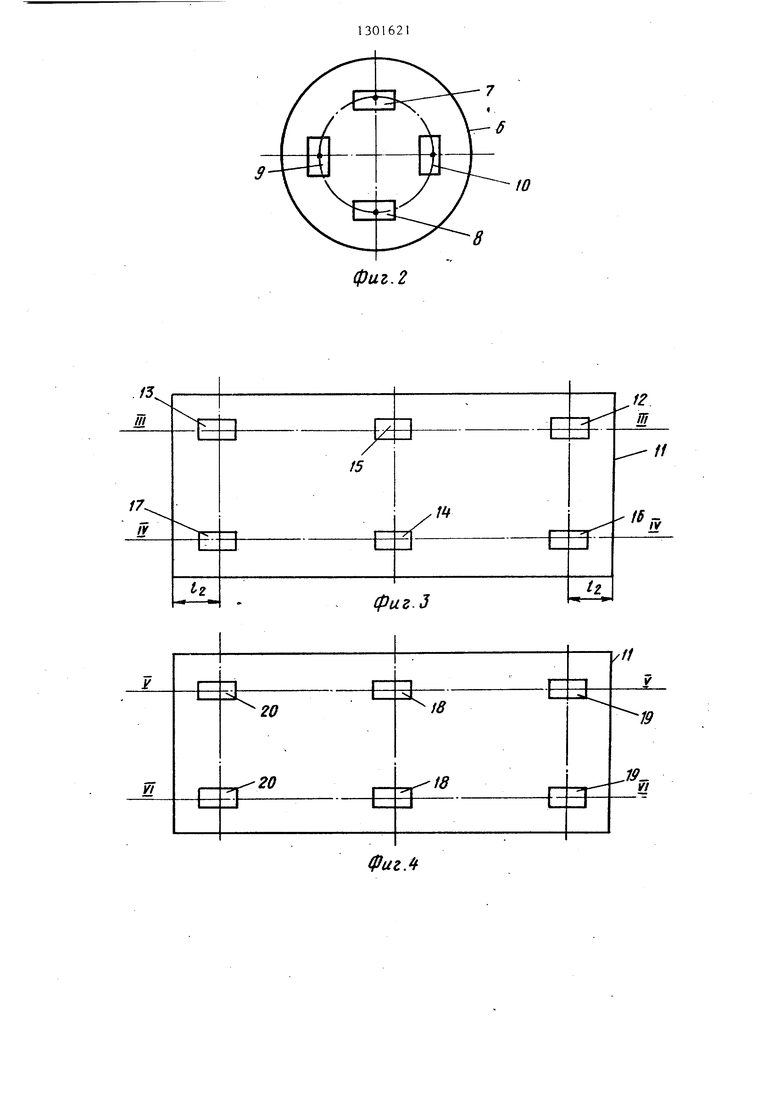

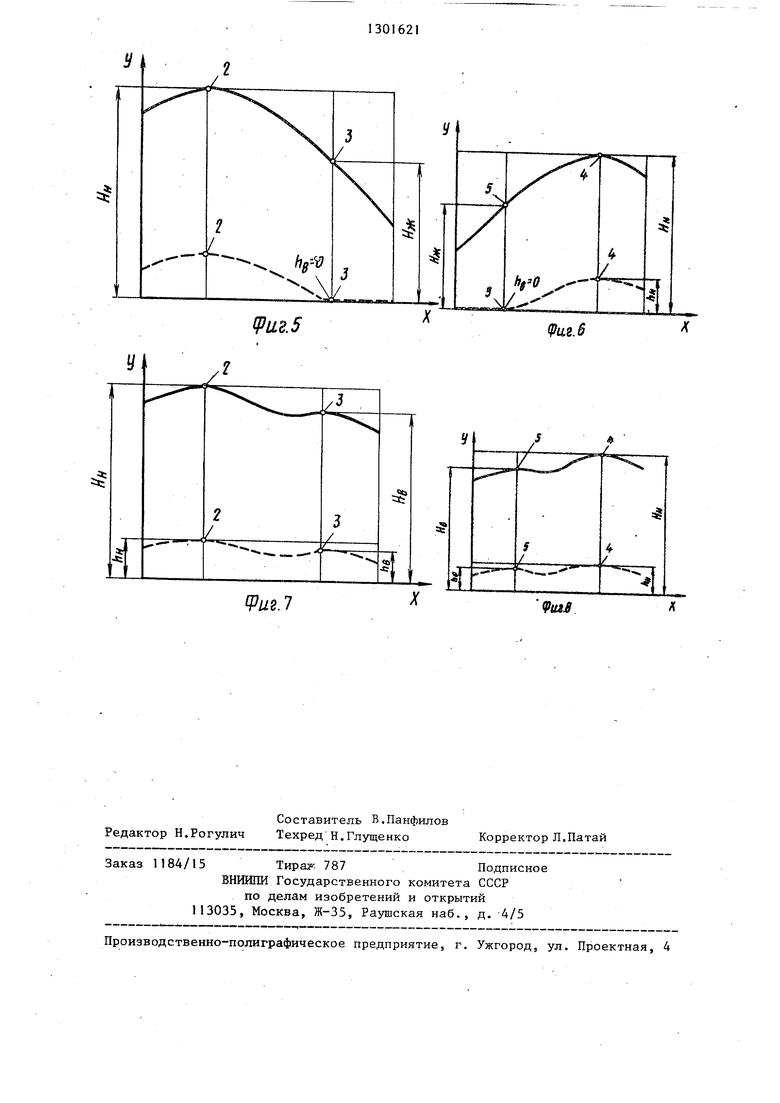

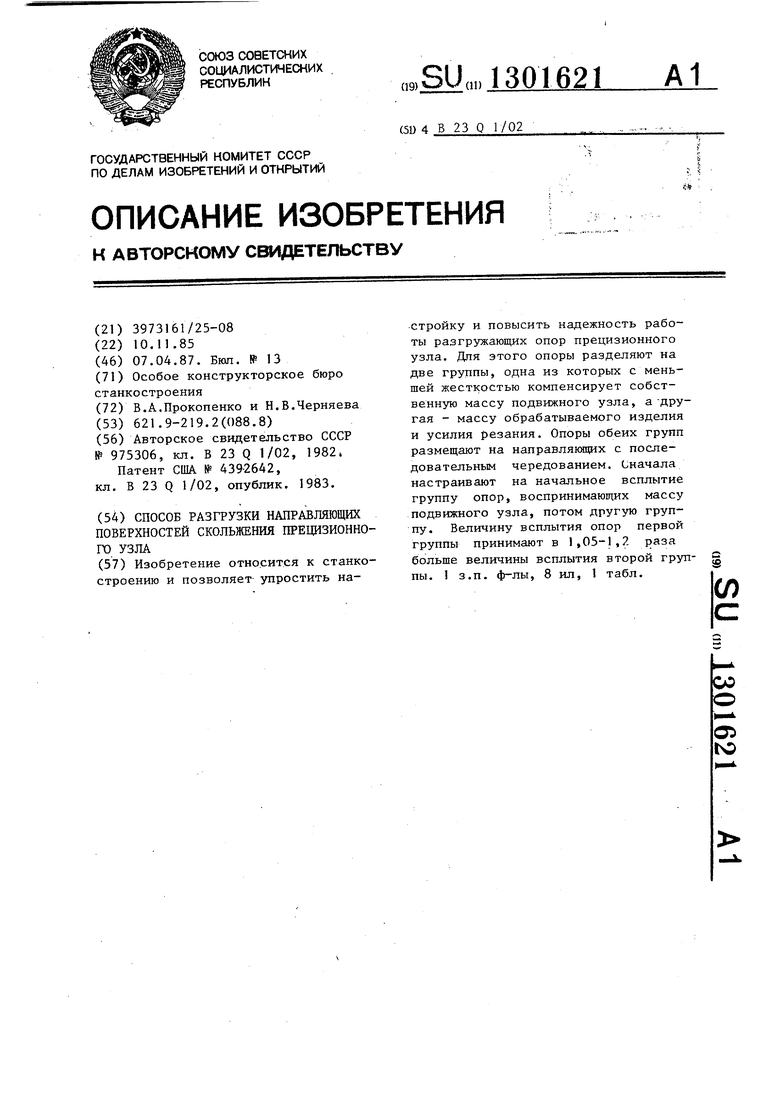

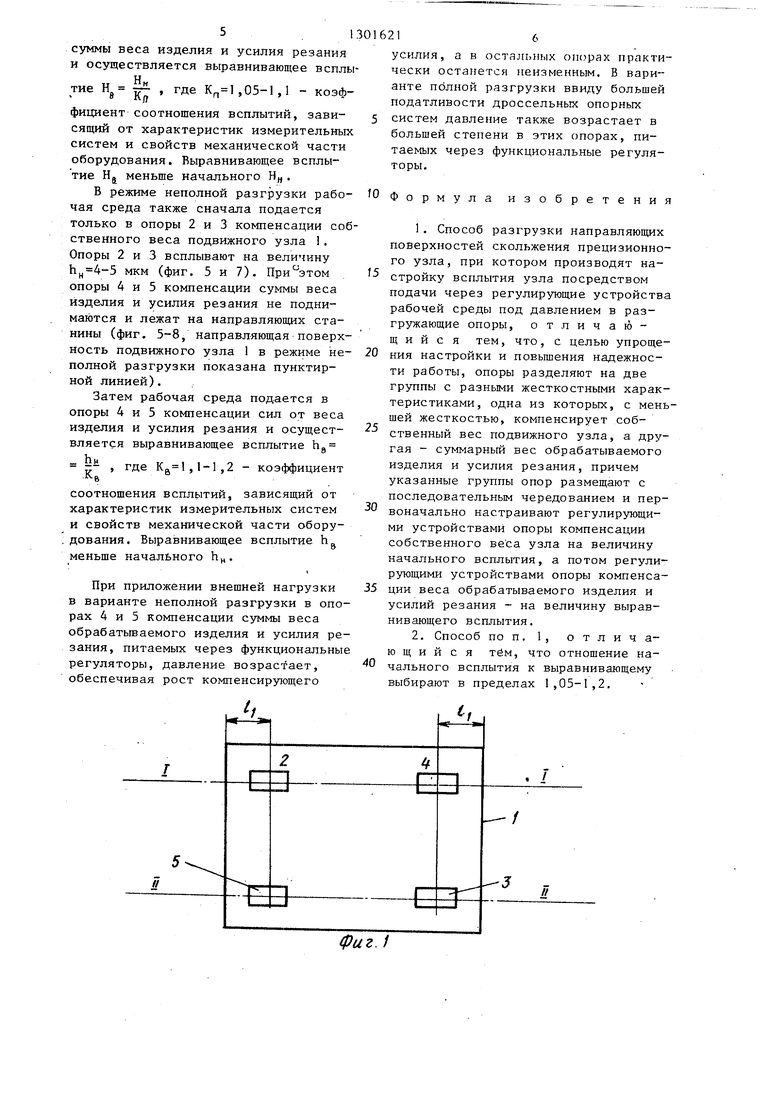

На фиг. I показан четырехопорный подвижной узел со стороны опор для прямолинейного перемещения, вид снизу; на фиг. 2 - то же, стороны опор для вращательного движения; на фиг.З и 4 - шестиопорный подвижньш узел со стороны опор для прямолинейного перемещения с разными вариантами чередования опор, вид снизу; на фиг. 5 - график начальных всплытий опор подвижного узла при подаче рабочей среды в опоры компенсации веса подвижного узла по сечению I-T на фиг. 1 на фиг. 6 - то же, по сечению II-II на фиг. 1; на фиг. 7 - график суммарных всплытий опор подвижного узла при подаче рабочей среды во все опоры по сечению 1-1 на фиг. 1; на фиг. 8 - то же, по сечению II-II на фиг. 1.

В основе способа лежит то обстоятельство, что вес собственно подвижного узла составляет значительную долю от общего веса перемещаемого органа (стол плюс изделие).Этот вес является величиной постоянной при обработке различных деталей. Поэтому имеется возможность частью опор (приблизительно 50%) компенсировать воздействие силы веса узла на направляющие базового узла, подав в соответствующие разгружающие опоры рабочую среду через более простые по конструкции и в настройке устройства, выбор типа которых определяется режимом разгрузки и видом рабочей среды. Остальные опоры обеспечивают в основном компенсацию суммы веса изделия и усилия резания, которые достаточно щироко варьируются. Поэтому питание их осуществляют через функциональные регуляторы, име- нядие обра:тную связь по нагрузке, что дает изменение давления в раз

гружающие опоры в зависимости от изменения реакции в данной точке.

Таким образом, по назначению опоры можно разделить на две группы: опоры первой группы (опоры компенсации собственного веса подвижного узла, причем вес не изменяется при работе) и опоры второй группы (опоры компенсации суммы веса изделия и усилия резания варьируются при работе) .

На каждой направляющей опоры различных групп располагают с последовательным чередованием.

В четырехотторном подвижном узле 1 для прямолинейного перемещения (фиг. 1) размещены опоры 2 и 3 компенсации собственного веса подвиж- 0 ного узла по одной на каждой направляющей I-I и II-II в противрпо- ложных углах по диагонали (показаны только оси направляющих). В других противоположных углах (по другой

5 пересекающейся диагонали) располагают опоры 4 и 5 компенсации суммы веса обрабатываемого изделия и усилия резания. Подвижной узел 6 для вращательного движения имеет опоры 7 и

0 8 для компенсации веса изделия и усилия резания и опоры 9 и 10 - для компенсации собственного веса узла (фиг. 2). Эти опоры последовательно чередуются друг за другом.

Общее число опор зависит от габаритов узла, числа прямолинейных направляющих поверхностей, жесткости узла и соотношения веса узла к сумме веса обрабатываемого изделия и

0 возможных усилий резания. Например, при шестиопорном подвижном узле 1I опоры компенсации собственного веса подвижного узла 12-14 располагают зигзагом, т.е. на одной направ5 ляющей по оси III-III располагают две опоры, а на другой по оси IV-IV- только, одну. Опоры для компенсации суммы веса обрабатываемого изделия и усилия резания 15-17 располага0 ют также по зигзагу (фиг. 3).

Если вес обрабатьшаемого изделия значителен, в шестиопорном подвижном узле I возможно симметричное расположение опор по направляю5 щим V-V и VI-VI. Опоры 18 для компенсации суммы веса изделия и усилия резания располагают на каждой направляющей по середине между опорами 19 и 20 для компенсации соб5

ственного веса подвижного узла (фиг. 4).

Возможны другие варианты многоопорных подвижных узлов, которые яв ляются комбинацией указанньк.

Способ имеет широкую универсальность, так как он может быть осуществлен при двух режимах разгрузки

Собственного веса подвижного узла

Дроссель

Суммы веса об- рабатываемого изделия и усилия резания

В качестве функционального регулятора можно использовать известные устройства системы автоматического управления давлением в опорах, в качестве дросселей и делителей давления при гидравлическом варианте - винтовые дросселирующие элементы, дроссели для, пневматического варианта (часовые камни), а в качестве редукционных клапанов - клапаны серийного производства на соответствующие давления и расходы.

После разделения опор на две группы и подключения каждой из них к источнику питания через соответствующие данному варианту осуществления способа устройства производится настройка всплытия, которую проводят в два этапа: сначала настраивают опоры компенсации собственного веса подвижного узла на начальное всплытие, а затем производится настройка опор компенсации суммы веса изделия и усилия резания на выравнивающее всплытие, величина которого принимается несколько меньшей начального. При этом в зависимости от режима разгрузки (таблица) направляющая поверхности подвижного узла 1 из-за податливости последнего практически неравномерно деформируется от-;

30162 4

(полной и неполной) с использованием двух рабочих сред (жидкости или газа). В связи с этим для его осуществления требуются различные 5 средства.

Варианты осуществления многоопорных подвижных узлов сведены в таблицу.

Делитель Редукцион- давления, ный клапан редукционный клапан

Функцио- Функциональный нальный регулятор регулятор

0

5

0

5

0

5

носительно прямолинейной базовой плоскости станины (не показана).

П р и м е р. Рассматривают конкретную настройку всплытий четырехопор- ного подвижного узла 1 для прямолинейного перемещения при различных режимах разгрузки.

На графиках (фиг. 5-8) показано всплытие центров опор 2-4 и 3-5, взятых по сечениям, проходящим по осям направляющих I-I и (под центром опоры понимается ее точка, расположенная в геометрическом центре фигуры опоры). На графиках ось абсцисс X соответствует базовой плоскости, а ось ординат У - величинам всплытий h в увеличенном масштабе.

В режиме полной разгрузки рабочая . среда сначала подается только в опоры 2 и 3 компенсации собственного веса подвижного узла. Опоры 2 и 3 полностью всплывают на величину Н„ 30-50 мкм (фиг. 5 и 6). При этом опоры 4 и 5 компенсации суммы веса изделия и усилия резания поднимаются на некоторую величину Н, обусловленную жесткостью подвижного узла (направляющая поверхност,ь подвижного узла 1 в режиме полной разгрузки показала сплошной линией). Затем рабочая среда подается в опоры 4 и 5 компенсации

суммы веса изделия и усилия резания и осуществляется выравнивающее всплы , где ,05-1,1 - коэфтие

«а

Кя

фициент соотношения всплытий, зависящий от характеристик измерительных систем и свойств механической части оборудования. Выравнивающее всплытие Hj меньше начального Н„.

В режиме неполной разг зузки рабочая среда также сначала подается только в опоры 2 и 3 компенсации собственного веса подвижного узла I. Опоры 2 и 3 всплывают на величину мкм (фиг. 5 и 7). опоры 4 и 5 компенсации суммы веса изделия и усилия резания не поднимаются и лежат на направляющих станины (фиг, 5-8, направляющая поверхность подвижного узла 1 в режиме неполной разгрузки показана пунктирной линией).

Затем рабочая среда подается в опоры 4 и 5 компенсации сил от веса изделия и усилия резания и осуществляется выравнивающее всплытие Ьи

Ьв

.К„

где К,, ,1-1,2 - коэффициент

соотношения всплытий, зависящий от характеристик измерительных систем и свойств механической части оборудования. Выравнивающее всплытие h, меньше начального h,,.

в

При приложении внешней нагрузки в варианте неполной разгрузки в опорах 4 и 5 компенсации суммы веса обрабатываемого изделия и усилия резания, питаемых через функциональные регуляторы, давление возрастает, обеспечивая рост компенсирующего

усилия, а в остальных опорах практически останется неизменным. В варианте полной разгрузки ввиду большей податливости дроссельных опорных систем давление также возрастает в большей степени в этих опорах, питаемых через функциональные регуляторы.

Формула изобретения

1

5

0

5

0

5

0

Способ разгрузки направляющих поверхностей скольжения прецизионного узла, при котором производят настройку всплытия узла посредством подачи через регулирующие устройства рабочей среды под давлением в разгружающие опоры, отличающийся тем, что, с целью упрощения настройки и повьш ения надежности работы, опоры разделяют на две группы с разными жесткостными характеристиками, одна из которых, с меньшей жесткостью, компенсирует собственный вес подвижного узла, а другая - суммарный вес обрабатываемого изделия и усилия резания, причем указанные группы опор размещают с последовательным чередованием и первоначально настраивают регулирующими устройствами опоры компенсации собственного ве са узла на величину начального всплытия, а потом регулирующими устройствами опоры компенсации веса обрабатываемого изделия и усилий резания - на величину выравнивающего всплытия.

2. Способ по п. 1, отличающийся тем, что отношение начального всплытия к выравнивающему выбирают в пределах 1,05-1,2,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования положения подвижного узла с многоопорными направляющими | 1990 |

|

SU1762009A1 |

| Прецизионная станина | 1980 |

|

SU991671A1 |

| Устройство автоматической разгрузки направляющих | 1980 |

|

SU991670A1 |

| Устройство автоматической разгрузки направляющих | 1981 |

|

SU1037521A2 |

| Устройство для разгрузки направляющих станков | 1980 |

|

SU867520A1 |

| БАРЬЕРНОЕ УПЛОТНЕНИЕ ШТОКА ГИДРОЦИЛИНДРА | 2013 |

|

RU2540203C1 |

| Устройство для пневматической разгрузки направляющих | 1981 |

|

SU975306A1 |

| Станок для обрезки труб | 1985 |

|

SU1287988A1 |

| Устройство для разгрузки направляющих станков | 1975 |

|

SU517465A2 |

| Адаптивная система сейсмозащиты объектов (варианты) | 2023 |

|

RU2820180C1 |

Изобретение относится к станкостроению и позволяет упростить настройку и повысить надежность работы разгружающих опор прецизионного узла. Для этого опоры разделяют на две группы, одна из которых с меньшей жесткостью компенсирует собственную массу подвижного узла, а другая - массу обрабатываемого изделия и усилия резания. Опоры обеих групп размещают на направлякмцих с последовательным чередованием. Сначала настраивают на начальное всплытие группу опор, воспринимающих массу подвижного узла, потом другую группу. Величину всплытия опор первой группы принимают в 1,05-1,2 раза больше величины всплытия второй группы. 1 з.п. ф-лы, 8 ил, 1 табл. i (Л О5 to

, 1

II

в

фиг. 1

8

фиг.2

Фиг Л

Vu.i5

/«

/

.

Составитель В.Панфилов Редактор Н.Рогулич Техред Н.Глущенко Корректор Л.Патай

Заказ 1184/15 Тира. 787Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

:§

:

:

ttiJS

| Устройство для пневматической разгрузки направляющих | 1981 |

|

SU975306A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ приготовления пластического взрывчатого состава | 1913 |

|

SU439A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1987-04-07—Публикация

1985-11-10—Подача