Изобретение относится к установкам для гранулирования и сушки материалов и может быть использовано в кормовой, микробиологической, пищевой и других смежных с ними отраслях промышленности.

Известен аппарат для проведения процессов во взвешенном слое (А.с. № 456630: кл. В 01 J 9/18, 1975 г.). содержащий корпус с щелевыми отверстиями, газораспределительную камеру и днище, на котором тангенциально к поверхности корпуса укреплены направляющие, образующие с щелевыми отверстиями сопла прямоугольного сечения.

В аппарате не эффективно используется рабочий объем, площадь контактирования газовой и твердой фаз невелика по сравнению с размерами самого аппарата,

что существенно снижает его производительность.

Конструкция днища с укрепленными на нем направляющими и газовой камерой сложна, что вызывает дополнительные трудности при изготовлении и монтаже аппарата.

Известна установка для сушки и гранулирования материалов (А.с. № 1171086, кл. В 01 J 2/16, 1985 г.), содержащая камеру, распылитель жидких ингредиентов, снабженных направляющими элементами и кожух с тангенциальными патрубками подвода газа.

К недостаткам установки следует отнести незначительную производительность вследствие того, что распылитель установлен в надслоевом пространстве и при

-vl О

S

Ю

м

проведении-процессов гранулирования возникает значительный пылеунос материала.

В аппарате затруднительно получение готового продукта высокого качества, так как патрубок для отвода готового продукта расположен в центре основания под распылителем. В тоже время известно, что наиболее крупная фракция обрабатываемого материала под действием центробежной силы сосредоточена у стенки камеры. Таким образом, в выгружаемом материале будет преобладать мелкая и пылевидная фракция.

Конструкция основания с направляющими элементами предполагает при аварийной остановке аппарата попадание обрабатываемого материала в кожух, чистка которого крайне затруднительная и требует высоких эксплуатационных затрат.

Целью изобретения является повышение производительности установки и качества продукта.

Указанная цель достигается тем, что установка гранулирования и сушки материалов, содержащая камеру, распылитель жидких ингредиентов, выгрузное устройство, основание с прорезями, снабженными направляющими элементами, кожух с тангенциальными патрубками подвода теплоносителя, дополнительно снабжена соплами для совместной подачи твердых и жидких ингредиентов, расположенными тангенциально на стенке камеры, с отношением расстояния от основания до сопл к расстоянию от сопл до распылителя в интервале от 0,35 до 0,4, а также узлом фонтанирования газовой струи, установленным под основанием соосно с распылителем жидких ингредиентов, при этом верхняя часть направляющих элементов расположена параллельно основанию и перекрывает прорезь на угол больший угла естественного откоса, обрабатываемого материала, а выгрузное устройство находится под соплом у основания.

При анализе известных технических решений не обнаружены решения, имеющие признаки, сходные с совокупностью отличительных признаков предлагаемого изобретения. Введение отличительных признаков позволяет повысить производительность установки за счет снижения пылеуноса и интенсификации процессов переноса, улучшить качество готового продукта вследствие повышения однородности гранулометрического состава и сокращения ведения процесса, снизить эксплуатационные затраты путем создания беспровальной конструкции основания.

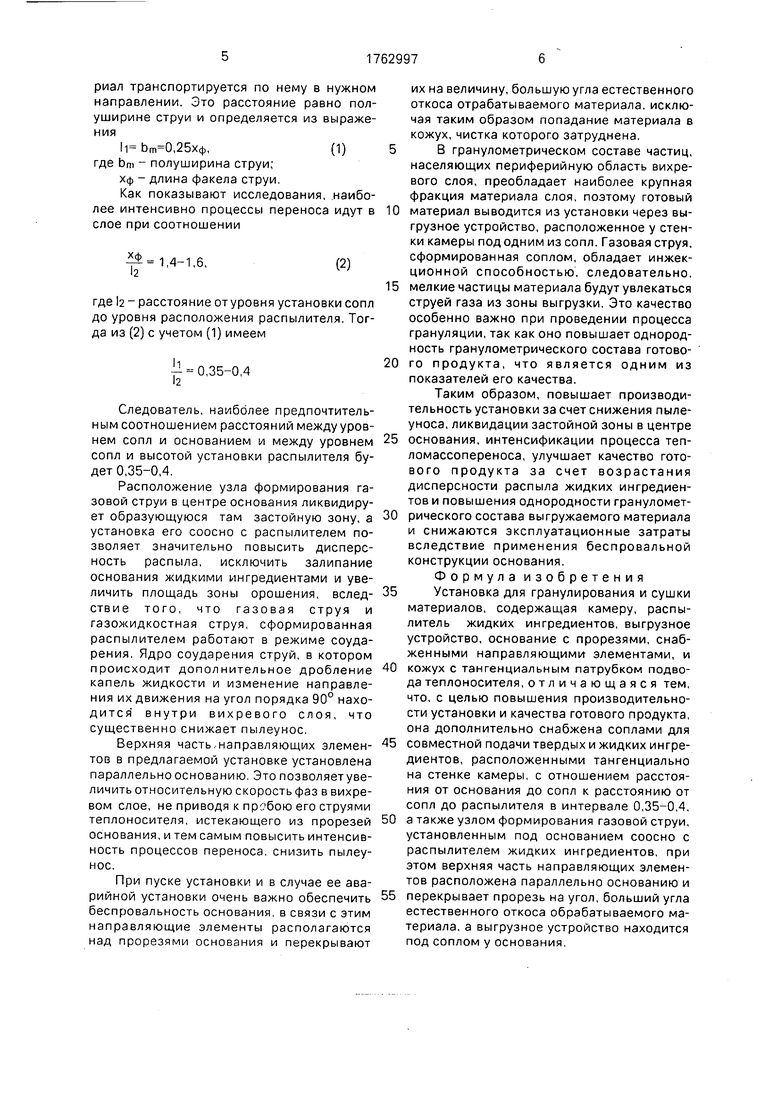

На фиг. 1 изображена установка, продольный разрез; на фиг. 2 - разрез А-А; на фигЗ - разрез В-В.

Установка для гранулирования и сушки

материалов содержит камеру 1, кожух 2 с тангенциальными патрубками подвода газа 3, основание4 с прорезями 5, снабженными направляющими элементами 6, распылитель жидких ингредиентов 7, выгрузное ус0 тройство 8, сопла 9 для совместной подачи в слой твердых и жидких ингредиентов и узел 10 формирования газовой струи.

Установка работает следующим образом.

5Обрабатываемый материал, находящийся в камере 1, под воздействием теплоносителя, поступающего из кожуха 2 через прорези 5 основания 4, образует вихревой слой, Для проведения процессов гранулиро0 вания в вихревой слой с помощью сопл 9 вводятся в жидкие и твердые ингредиенты. Таким образом, для проведения процессов гранулирования в непрерывном режиме в вихревой слой с помощью сопл 9 вводятся

5 твердые и жидкие ингредиенты. Измельченные частицы твердого ингредиента (ретур) используются в качестве новых центров гра- нулообразования, а введение их в камеру 1 с помощью сопл 9 значительно снижает пы0 леунос материала из установки, так как при этом твердый ингредиент вводится внутрь вихревого слоя и сразу же контактирует с жидкостной струей, сформированной соплом, что позволяет связать пылевидную

5 фракцию ингредиента. В струях, сформированных соплами 9, на твердые частицы наносится пленка суспензии. Попадая затем в вихревой слой, частицы начинают высыхать и перемещаться к центру установки, где ско0 рости движения теплоносителя значительно выше, чём у периферии. В центральной части аппарата частицы циркулируют в зоне орошения, созданной распылителем 7 и узлом 10 формирования газовой струи, и уве5 личивают свои размеры до размеров товарной фракции. Сувеличением размеров частиц, действующая на них центробежная сила возрастает и они начинают перемещаться к стенке камеры 1, где через выгруз0 ное устройство 8 выводятся из аппарата.

Сопла для совместной подачи твердых и жидких ингредиентов позволяют связать пылевидную фракцию твердых ингредиентов и существенно снизить пылеунос при

5 ведении процесса. Сопла устанавливаются на стенке камеры 1 тангенциально, параллельно основанию и на таком расстоянии от него, чтобы выходящая из них струя касалась основания. При этом не происходит налипания материала на основание, а материал транспортируется по нему в нужном направлении. Это расстояние равно полуширине струи и определяется из выражения

,25хф,(1)

где Ьщ - полуширина струи;

Хф - длина факела струи.

Как показывают исследования, наиболее интенсивно процессы переноса идут в слое при соотношении

1,4-1,6, 2

(2)

где h - расстояние отуровня установки сопл до уровня расположения распылителя. Тогда из (2) с учетом (1) имеем

J1 0,35-0,4 12

Следователь, наиболее предпочтительным соотношением расстояний между уровнем сопл и основанием и между уровнем сопл и высотой установки распылителя будет 0,35-0,4.

Расположение узла формирования газовой струи в центре основания ликвидирует образующуюся там застойную зону, а установка его соосно с распылителем позволяет значительно повысить дисперсность распыла, исключить залипание основания жидкими ингредиентами и увеличить площадь зоны орошения, вследствие того, что газовая струя и газожидкостная струя, сформированная распылителем работают в режиме соударения. Ядро соударения струй, в котором происходит дополнительное дробление капель жидкости и изменение направления их движения на угол порядка 90° находится внутри вихревого слоя, что существенно снижает пылеунос.

Верхняя часть направляющих элементов в предлагаемой установке установлена параллельнооснованию Этопозволяетуве- личить относительную скорость фаз в вихревом слое, не приводя к пробою его струями теплоносителя, истекающего из прорезей основания, и тем самым повысить интенсивность процессов переноса, снизить пылеунос.

При пуске установки и в случае ее аварийной установки очень важно обеспечить беспровальность основания, в связи с этим направляющие элементы располагаются над прорезями основания и перекрывают

их на величину, большую угла естественного откоса отрабатываемого материала, исключая таким образом попадание материала в кожух, чистка которого затруднена.

В гранулометрическом составе частиц,

населяющих периферийную область вихревого слоя, преобладает наиболее крупная фракция материала слоя, поэтому готовый

материал выводится из установки через выгрузное устройство, расположенное у стенки камеры под одним из сопл. Газовая струя, сформированная соплом, обладает инжек- ционной способностью, следовательно,

мелкие частицы материала будут увлекаться струей газа из зоны выгрузки. Это качество особенно важно при проведении процесса грануляции, так как оно повышает однородность гранулометрического состава готового продукта, что является одним из показателей его качества.

Таким образом, повышает производительность установки за счет снижения пыле- уноса, ликвидации застойной зоны в центре

основания, интенсификации процесса теп- ломассопереноса, улучшает качество готового продукта за счет возрастания дисперсности распыла жидких ингредиентов и повышения однородности гранулометрического состава выгружаемого материала и снижаются эксплуатационные затраты вследствие применения беспровальной конструкции основания.

Формула изобретения

Установка для гранулирования и сушки материалов, содержащая камеру, распылитель жидких ингредиентов, выгрузное устройство, основание с прорезями, снабженными направляющими элементами, и

кожух с тангенциальным патрубком подвода теплоносителя, отличающаяся тем, что, с целью повышения производительности установки и качества готового продукта, она дополнительно снабжена соплами для

совместной подачи твердых и жидких ингредиентов, расположенными тангенциально на стенке камеры, с отношением расстояния от основания до сопл к расстоянию от сопл до распылителя в интервале 0,35-0,4,

а также узлом формирования газовой струи, установленным под основанием соосно с распылителем жидких ингредиентов, при этом верхняя часть направляющих элементов расположена параллельно основанию и

перекрывает прорезь на угол, больший угла естественного откоса обрабатываемого материала, а выгрузное устройство находится под соплом у основания.

j.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сушки и гранулирования материалов | 1983 |

|

SU1171086A1 |

| Сушилка для жидких и сыпучих материалов | 1979 |

|

SU840639A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ЖИДКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2232628C1 |

| УСТАНОВКА ДЛЯ ПОМОЛА И ОБЖИГА МИНЕРАЛЬНОГО СЫРЬЯ | 1993 |

|

RU2083937C1 |

| Установка для сушки растворов и суспензий с получением гранул сухого продукта | 1979 |

|

SU861902A1 |

| Установка для производства гранулированной микробной биомассы | 1990 |

|

SU1738222A1 |

| Вихревая сушилка для жидких материалов | 1974 |

|

SU552482A1 |

| СПОСОБ ВИХРЕВОГО БЫСТРОГО ПИРОЛИЗА УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2632690C1 |

| УСТАНОВКА ДЛЯ ВИХРЕВОЙ РАСПЫЛИТЕЛЬНОЙ СУШКИ | 2007 |

|

RU2329745C1 |

| Устройство для распыления жидких продуктов | 1985 |

|

SU1549574A1 |

Использование: получение гранул кормовых концентратов в пищевой, кормовой и микробиологической промышленности. Сущность изобретения: для повышения производительности установка, включающая камеру, распылитель жидких ингредиентов, выгрузное устройство, основание с прорезями, снабженными направляющими элементами, и кожух с тангенциальным патрубком подвода теплоносителя, дополнительно снабжена соплами для совместной подачи твердых и жидких ингредиентов, расположенными тангенциально на стенке камеры с отношением расстояния от основания до сопл к расстоянию от сопл до распылителя в интервале от 0,35 до 0,4, а также узлом формирования газовой струи, установленным под основанием соосно с распылителем жидких ингредиентов, при этом верхняя часть направляющих элементов расположена параллельно основанию и перекрывает прорезь на угол, больший углу естественного откоса обрабатываемого материала, а выгрузное устройство находится под соплом у основания. 3 ил. (Л

л

L

2

К

Фиг. 2

Составитель В.Мещеряков Редактор М.Кузнецова Техред М.Моргентал

Заказ 3406ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент, г, Ужгород, ул.Гагарина, 101

ОD

-L

11И

t

Фиг. 1

Корректор С.Юско

Л- -7 л

| Аппарат для проведения процессов во взвешенном слое | 1972 |

|

SU456630A1 |

| Установка для сушки и гранулирования материалов | 1983 |

|

SU1171086A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-09-23—Публикация

1990-03-02—Подача