1

(21)4856308/33 (22) 25.04.90 (46)23.09.92. Бюл. Мг 35

(71)Нытвенский металлургический завод

(72)О.В. Лядов, Д.Ф. Мансуров, А.В. Попов и Ю.М. Чуманов

(56)Заявка Японии №54-17971, кл. В 02 С 1/00, 1979.

(54) ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ДРОБЛЕНИЯ НЕСПЕЧЕННЫХ ФОРМОВАННЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ

(57)Использование: дробильное оборудование для порошковой металлургии и для производства строительных материалов. Сущность изобретения: горизонтальный гидравлический пресс содержит станину, корпус с загрузочным окном и бункером, расположенные в корпусе заднюю бабку- шабот, ползун с пресс-плитой, кинематически связанные с пуансоном силового гидроцилиндра, и средства управления гидросистемой. Корпус пресса имеет раздельные зону загрузки и зону дробления, последняя из которых имеет длину 0,7...1,0 длины зоны загрузки, причем дно корпуса в обеих зонах выполнено в виде колосниковой решетки, а нижняя часть пресс-плиты снабжена ножом-скобой, имеющей в плане С-образную форму. При этом нож-скоба имеет длину, равную 0,7...0,9 длины зоны загрузки, и режущий угол, равный 30 . 45°, причем внутренняя часть имеет ширину окна, равную 0,8... 0,9 ширины зоны з.згрузки. Причем нож-скоба закреплен на пресс- плите с помощью по меньшей мере трех продольных косынок, причем крайние косынки оппозитно наклонены относительно вертикальной плоскости с образованием сужения между ними в зоне но.а-скобы и, в частности, выполнены криволинейными, а пресс-плита имеет верти альные пазы, имеющие поперечное сечение в форме ласточкина хвоста с углом наклона стенок пазов 3...150. 4 з п. ф-лы. 6 ил.

СП

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПРОМЫВОЧНОГО АГЛОМЕРАТА | 2004 |

|

RU2254384C1 |

| Устройство для изготовления изделий типа косынок резкой | 1981 |

|

SU1031657A1 |

| Устройство для получения изделий из порошковых материалов | 2023 |

|

RU2825246C1 |

| Устройство для подачи заготовок и удаления изделий из штампа | 1989 |

|

SU1738440A1 |

| МЕТАЛЛОФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ПЛИТ | 1999 |

|

RU2147986C1 |

| Автомат для сборки дюбелей с шайбами | 1991 |

|

SU1794004A3 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ПОСЛОЙНЫМ ЛАЗЕРНЫМ СПЕКАНИЕМ ПОРОШКОВ | 2013 |

|

RU2550475C1 |

| КОМБИНИРОВАННЫЙ ПРЕССОВЫЙ ДЫМОГЕНЕРАТОР | 2012 |

|

RU2492687C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ПОСЛОЙНОГО СИНТЕЗА | 2012 |

|

RU2487779C1 |

| Штамп для рубки листового материала | 1983 |

|

SU1181792A1 |

Изобретение относится к дробильному оборудованию и может быть использовано в порошковой металлургии и в производстве строительных материалов,

Известно устройство, содержащее станину, щеку с валом, подвижную и неподвижную плиты с продольными разделениями, выполненными одинаковыми по высоте и имеющие вид призм различной выпуклости на подвижной и неподвижной плитах (авторское свидетельство СССР № 782859, кл. В 02 С 1/02).

Недостатком известного устройства является то, что при дроблении крупных кусков неспеченных формованных пэрошко- вых изделий, в полученный продукт попадают недостаточно раздробленные крупные куски.

Наиболее близким по технической сущности решением является горизонтальный гидравлический пресс для дробления материала, содержащий станину, установленную в рабочей зоне подкладочную плиту, неподвижную заднюю бабку-шабот, пуансон с пресс-плитой, кинематичес связанный с основным силовым гидроци/индром, имеющим средство управления гидросистемы, выталкиватель материала из рабочей зоны с приводом, подвижный кожух с запорvi о со о о

со

ным устройством (заявка Японии Ns 54-17- 971, кл. В 02 С 1/00).

Недостатком данного устройства является то, что после дробления порции материала в ней остаются крупные куски, которые после удаления из рабочей зоны всей порции дробленого материала попадают в готовый продукт и снижают качество дробления.

Целью данного предполагаемого изобретения является повышение качества дробления путем исключения возможности попадания в готовый продукт нераздробленных кусков порошковых изделий.

Поставленная цель достигается тем, что в горизонтальном гидравлическом прессе, содержащем станину, корпус с загрузочным окном и бункером, расположенные в корпусе заднюю бабку-шабот, ползун с пресс- плитой, кинематически связанные с пуансоном силового гидроцилиндра и средства управления гидросистемой, корпус имеет раздельные зону загрузки и зону дробления, последняя из которых длину 0,7..,1,0 длины зоны загрузки, причем дно корпуса в обеих зонах выполнено в виде колосниковой решетки, а нижняя часть пресс-плиты снабжена ножом-скобой, имеющей в плане С-образную форму.

Кроме того, нож-скоба имеет длину, равную 0,7...0,9 длины зоны загрузки и режущий угол равный 30...45°, причем внутренняя часть имеет ширину окна равную 0,8...0,9 ширины зоны загрузки.

Кроме того, нож-скоба закреплен на пресс-плите с помощью по крайней мере трех продольных косынок, причем крайние косынки оппозитно наклонены относительно вертикальной плоскости с образованием сужения между ними в зоне ножа-скобы и в частности выполнены криволинейными.

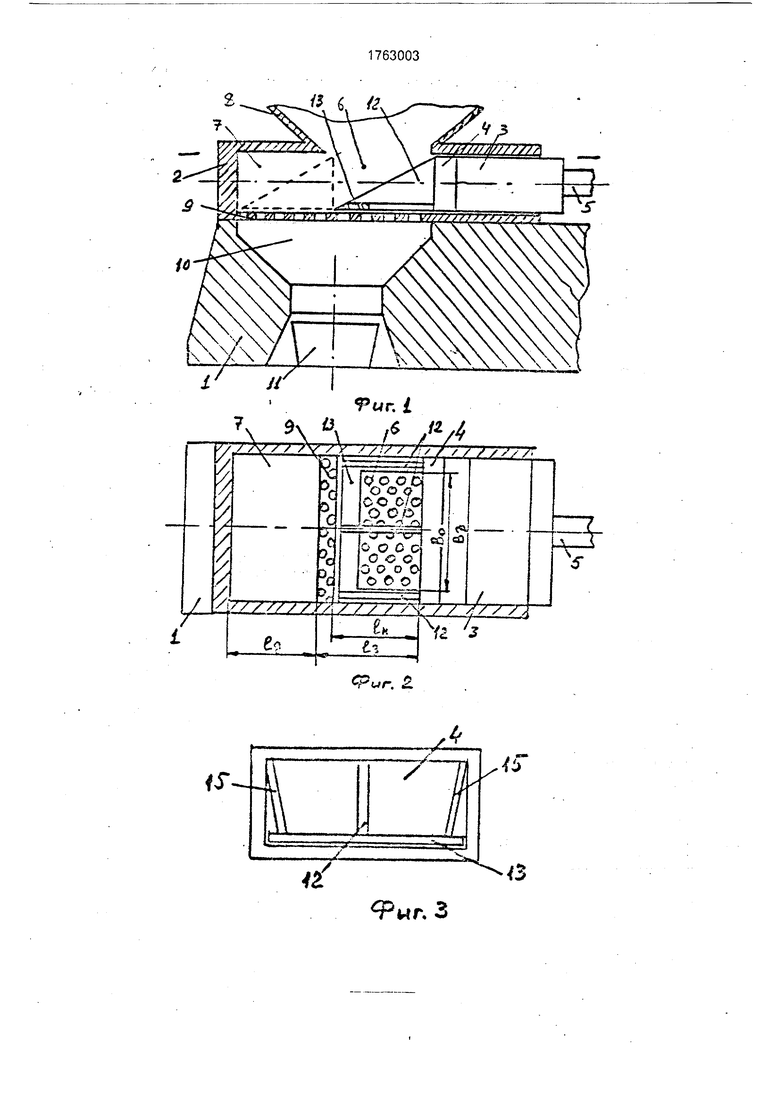

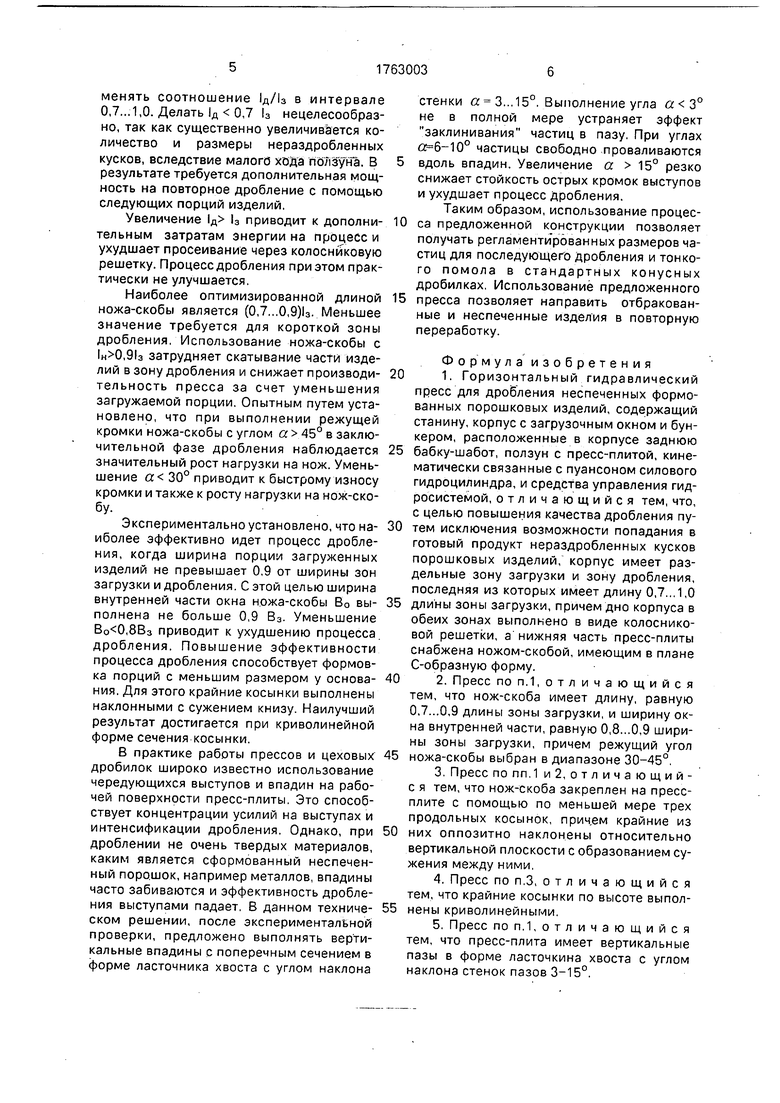

Кроме того, пресс-плита имеет вертикальные пазы, имеющие поперечное сечение в форме ласточкина хвоста с углом наклона стенок пазов 3...150.

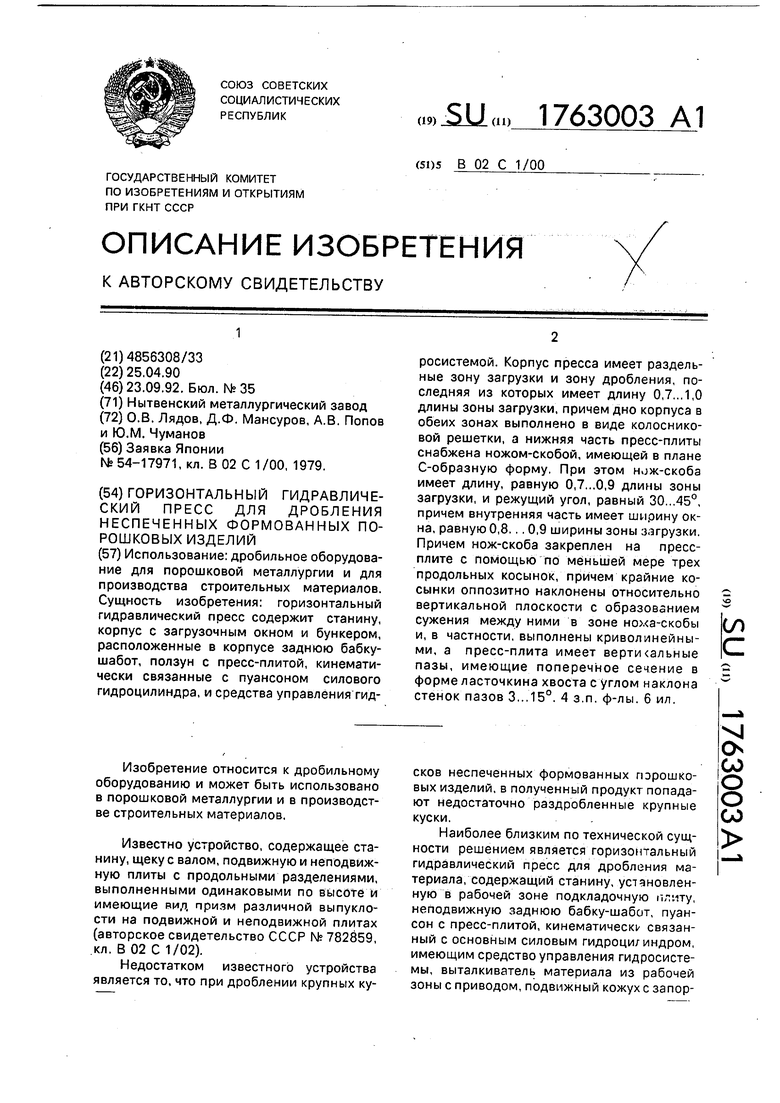

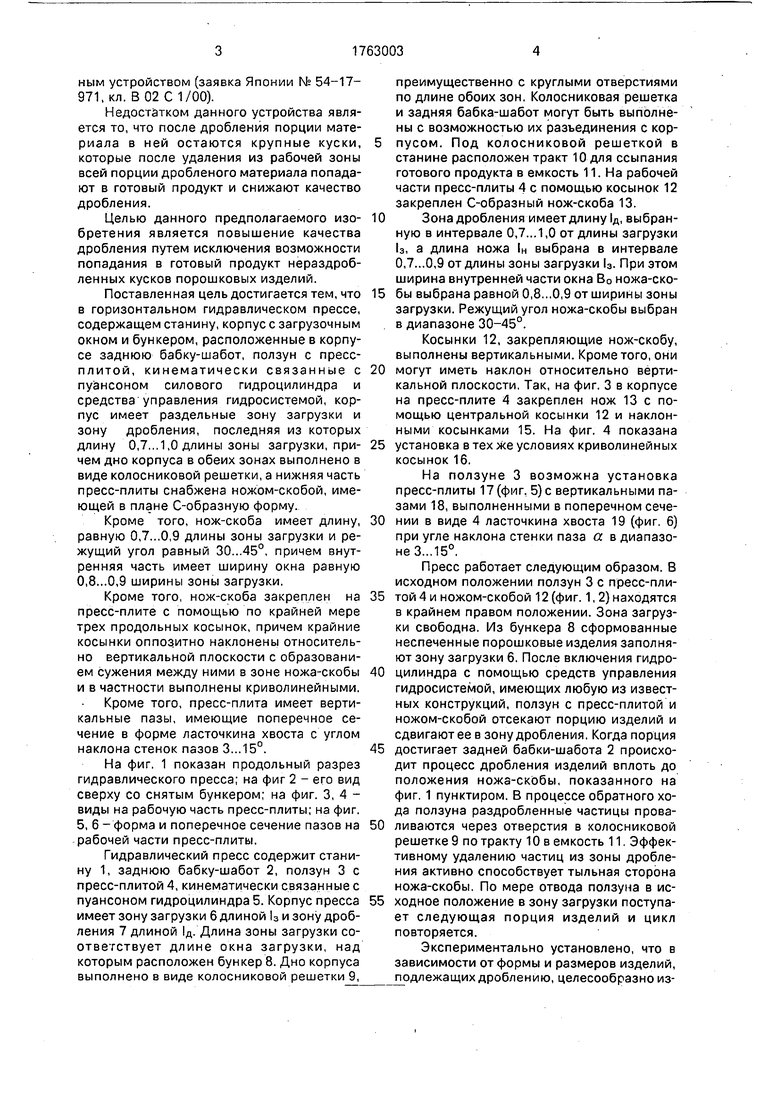

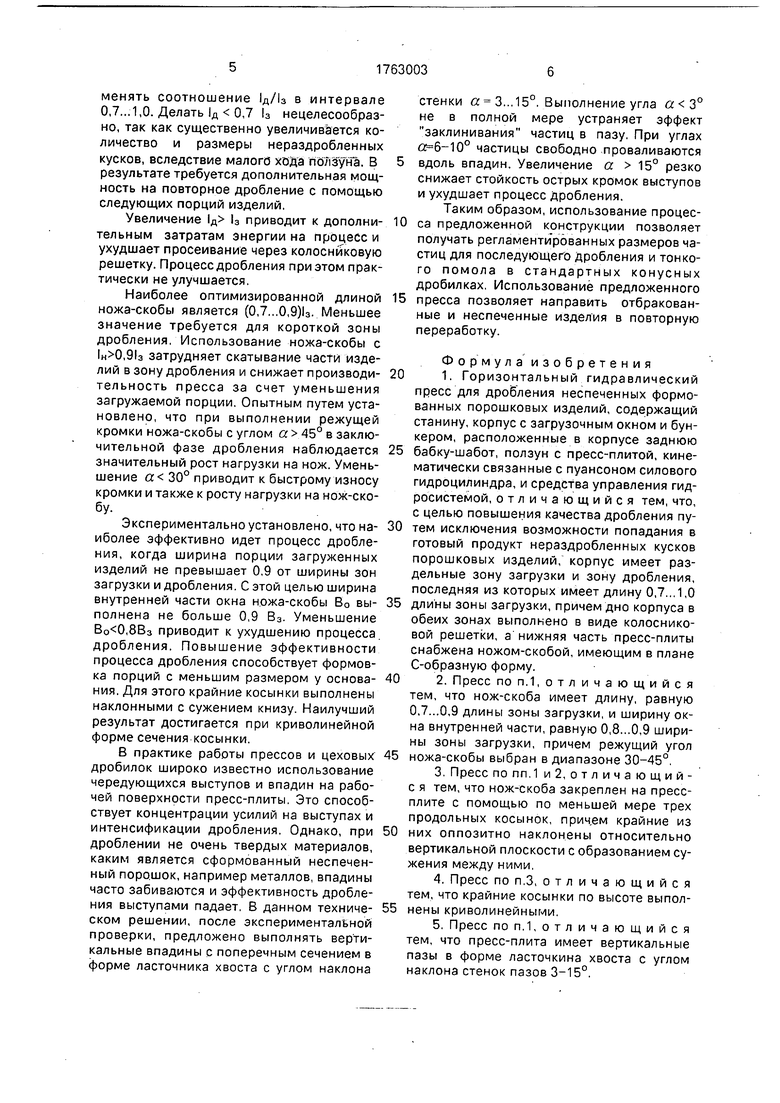

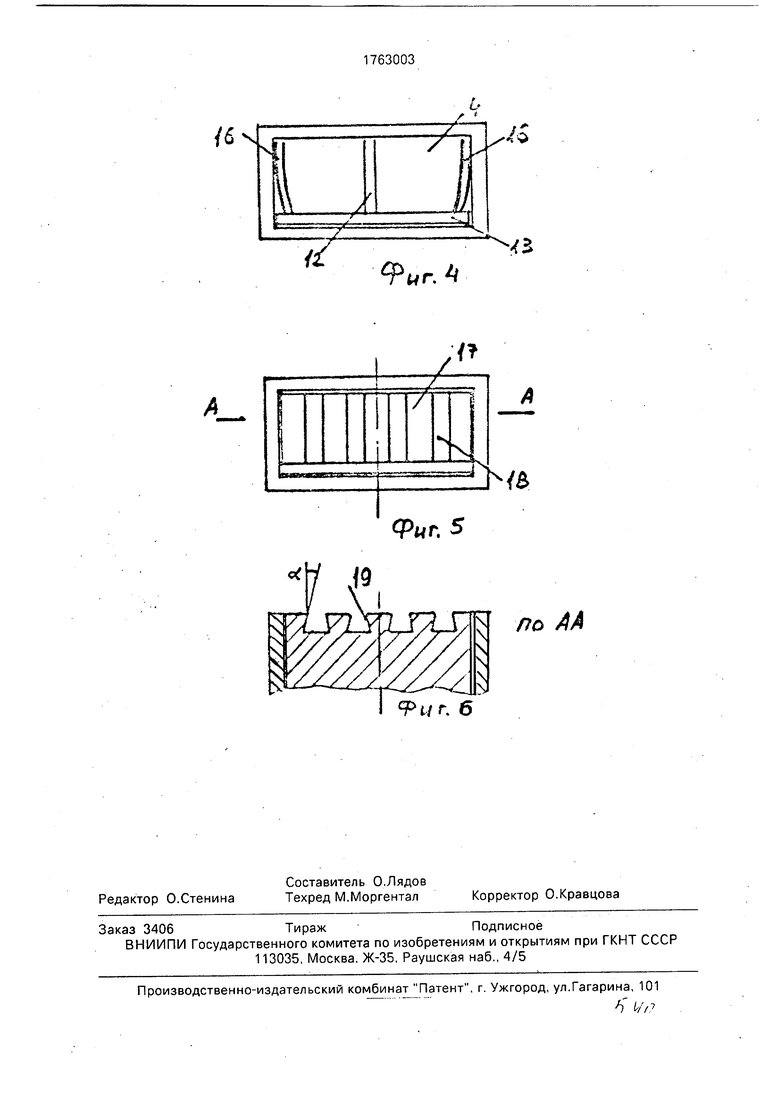

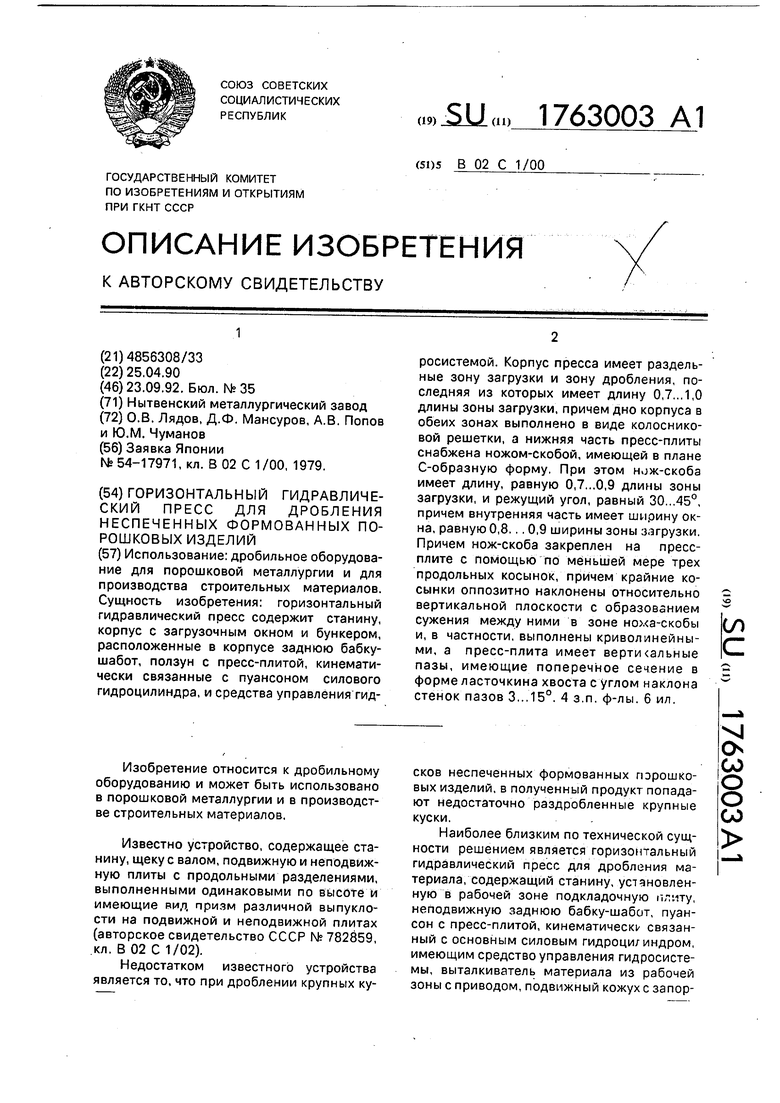

На фиг. 1 показан продольный разрез гидравлического пресса; на фиг 2 - его вид сверху со снятым бункером; на фиг. 3, 4 - виды на рабочую часть пресс-плиты; на фиг. 5, 6 - форма и поперечное сечение пазов на рабочей части пресс-плиты.

Гидравлический пресс содержит станину 1, заднюю бабку-шабот 2, ползун 3 с пресс-плитой 4, кинематически связанные с пуансоном гидроцилиндра 5. Корпус пресса имеет зону загрузки 6 длиной 3 и зону дробления 7 длиной д. Длина зоны загрузки соответствует длине окна загрузки, над которым расположен бункер 8. Дно корпуса выполнено в виде колосниковой решетки 9,

преимущественно с круглыми отверстиями по длине обоих зон, Колосниковая решетка и задняя бабка-шабот могут быть выполнены с возможностью их разъединения с кор5 пусом. Под колосниковой решеткой в станине расположен тракт 10 для ссыпания готового продукта в емкость 11. На рабочей части пресс-плиты 4 с помощью косынок 12 закреплен С-образный нож-скоба 13.

0 Зона дробления имеет длину д, выбранную в интервале 0,7...1,0 от длины загрузки 13, а длина ножа н выбрана в интервале 0,7...0,9 от длины зоны загрузки 3. При этом ширина внутренней части окна В0 ножа-ско5 бы выбрана равной 0,8...0,9 от ширины зоны загрузки. Режущий угол ножа-скобы выбран в диапазоне 30-45°.

Косынки 12, закрепляющие нож-скобу, выполнены вертикальными. Кроме того, они

0 могут иметь наклон относительно вертикальной плоскости, Так, на фиг. 3 в корпусе на пресс-плите 4 закреплен нож 13 с помощью центральной косынки 12 и наклонными косынками 15. На фиг. 4 показана

5 установка в тех же условиях криволинейных косынок 16.

На ползуне 3 возможна установка пресс-плиты 17 (фиг. 5) с вертикальными пазами 18, выполненными в поперечном сече0 нии в виде 4 ласточкина хвоста 19 (фиг. 6) при угле наклона стенки паза а в диапазоне 3...15°.

Пресс работает следующим образом. В исходном положении ползун 3 с пресс-пли5 той 4 и ножом-скобой 12 (фиг. 1, 2) находятся в крайнем правом положении. Зона загрузки свободна. Из бункера 8 сформованные неспеченные порошковые изделия заполняют зону загрузки 6. После включения гидро0 цилиндра с помощью средств управления гидросистемой, имеющих любую из известных конструкций, ползун с пресс-плитой и ножом-скобой отсекают порцию изделий и сдвигают ее в зону дробления. Когда порция

5 достигает задней бабки-шабота 2 происходит процесс дробления изделий вплоть до положения ножа-скобы, показанного на фиг. 1 пунктиром. В процессе обратного хода ползуна раздробленные частицы прова0 ливаются через отверстия в колосниковой решетке 9 по тракту 10 в емкость 11. Эффективному удалению частиц из зоны дробления активно способствует тыльная сторона ножа-скобы. По мере отвода ползуна в ис5 ходное положение в зону загрузки поступает следующая порция изделий и цикл повторяется.

Экспериментально установлено, что в зависимости от формы и размеров изделий,

гюдлежащих дроблению, целесообразно изменять соотношение в интервале 0,7...1,0. Делать 1Д 0,7 3 нецелесообразно, так как существенно увеличивается количество и размеры нераздробленных кусков, вследствие малого хода ползуна. В результате требуется дополнительная мощность на повторное дробление с помощью следующих порций изделий.

Увеличение д 13 приводит к дополни- тельным затратам энергии на процесс и ухудшает просеивание через колосниковую решетку. Процесс дробления при этом практически не улучшается.

Наиболее оптимизированной длиной ножа-скобы является (0,7...0,9)I3. Меньшее значение требуется для короткой зоны дробления. Использование ножа-скобы с , затрудняет скатывание части изделий в зону дробления и снижает производи- тельность пресса за счет уменьшения загружаемой порции. Опытным путем установлено, что при выполнении режущей кромки ножа-скобы с углом а 45° в заключительной фазе дробления наблюдается значительный рост нагрузки на нож. Уменьшение а 30° приводит к быстрому износу кромки и также к росту нагрузки на нож-ско- бу.

Экспериментально установлено, что на- иболее эффективно идет процесс дробления, когда ширина порции загруженных изделий не превышает 0,9 от ширины зон загрузки и дробления. С этой целью ширина внутренней части окна ножа-скобы В0 вы- полнена не больше 0,9 В3. Уменьшение ,8В3 приводит к ухудшению процесса дробления. Повышение эффективности процесса дробления способствует формовка порций с меньшим размером у основа- ния. Для этого крайние косынки выполнены наклонными с сужением книзу. Наилучший результат достигается при криволинейной форме сечения косынки.

В практике работы прессов и цеховых дробилок широко известно использование чередующихся выступов и впадин на рабочей поверхности пресс-плиты. Это способствует концентрации усилий на выступах и интенсификации дробления. Однако, при дроблении не очень твердых материалов, каким является сформованный неспеченный порошок, например металлов, впадины часто забиваются и эффективность дробления выступами падает. В данном техниче- ском решении, после экспериментальной проверки, предложено выполнять вертикальные впадины с поперечным сечением в форме ласточника хвоста с углом наклона

стенки а 3... 15°. Выполнение угла а 3° не в полной мере устраняет эффект заклинивания частиц в пазу. При углах СЈ 6-10° частицы свободно проваливаются вдоль впадин. Увеличение а. 15° резко снижает стойкость острых кромок выступов и ухудшает процесс дробления.

Таким образом, использование процесса предложенной конструкции позволяет получать регламентированных размеров частиц для последующего дробления и тонкого помола в стандартных конусных дробилках. Использование предложенного пресса позволяет направить отбракованные и неспеченные изделия в повторную переработку.

Формула изобретения

Я 6. #

,/

//

Pwr. I

,s ,«/t

It

Cpur.S.

e

Фнг.З

/6

N

//

/

./5

9йГ.4

а

/

П

/

Фиг, 5

J9

/70

. б

Авторы

Даты

1992-09-23—Публикация

1990-04-25—Подача