Изобретение относится к обработке металлов давлением и может быть использовано при проектировании средств механизации кузнечно-штамповочного производства.

Известен комплекс для автоматизированной штамповки (авт.св. № 1110519, кл. В 21 D 43/00), содержащий пресс с размещенным на нем штампом, манипулятор, несущий на руке захватные органы, и магазин для размещения заготовок.

Недостатком известного комплекса является то, что рука манипулятора в рабочем цикле совершает сложное многооперационное движение, на выполнение которого расходуется много времени, что ведет к снижению производительности.

Наиболее близким техническим решением к изобретению является роботизированный комплекс (авт.св. Ms 1449198,

кл. В 21 D 43/00), содержащий установленные в технологической последовательности и связанные системой управления питатель для заготовок, установленный с возможностью одновременного поворота и возвратно-поступательного перемещения рук двурукий робот со схватами на каждой руке, однопозиционную технологическую машину для обработки заготовок в узел ориентации.

Недостатками известного роботизированного комплекса являются сложность конструкции, так как он состоит из множества механических и электромеханических узлов и деталей, необходимость выдачи схватами рук ориентированной заготовки, а также низкая производительность, так как руки робота совершают сложное движение - вниз, вверх, поворот на 90° и вытягивание.

VI СлЭ 00

- N о

Целью изобретения является повышение производительности.

Указанная цель достигается тем, что в устройстве для подачи заготовок и удаления штампованных изделий из штампа, содержащем питатель для заготовок, стол, по крайней мере трехрукий робот, установленный на столе, захваты, смонтированные на руках робота, узел ориентации заготовок и узел сбрасывания изделия, установленные на дугах траектории перемещения рук робота, каждый захват выполнен в виде двух зеркальных полукорпусов, связанных между собой, подпружиненных ползушек, установленных в полукорпусах с возможностью встречного возвратно-поступательного перемещения и образующих при смыкании воронку, двух шеек, кинематически связанных с ползушками и установленных на осях в полукорпусах с возможностью качания и взаимодействия с узлом ориентации заготовок и узлом сбрасывания и заслонки, смонтированной на основании полукорпуса. Узел ориентации выполнен в виде смонтированного на основании Г-образного кронштейна, двух волнистых радиусных полос, установленных на кронштейне, и двух полос перекрытия, смонтированных на основании под кронштейном. Узел сбрасывания выполнен в виде двух полос, смонтированных по радиусу на дополнительном кронштейне за зоной штампа.

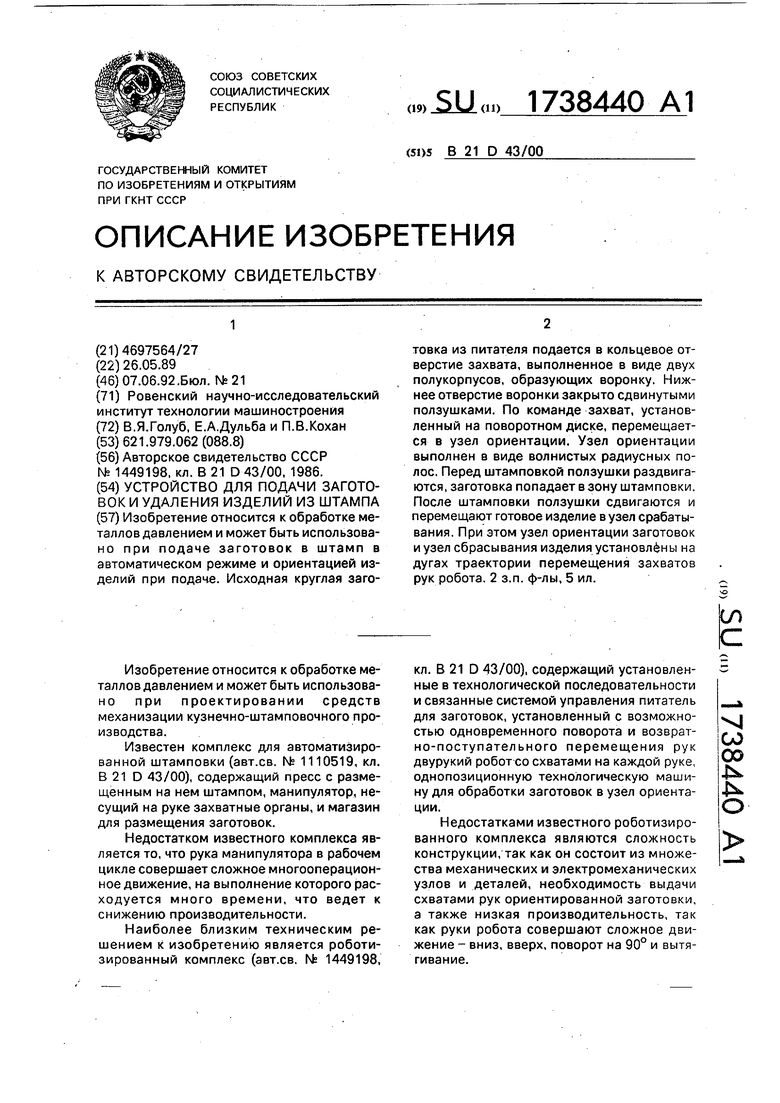

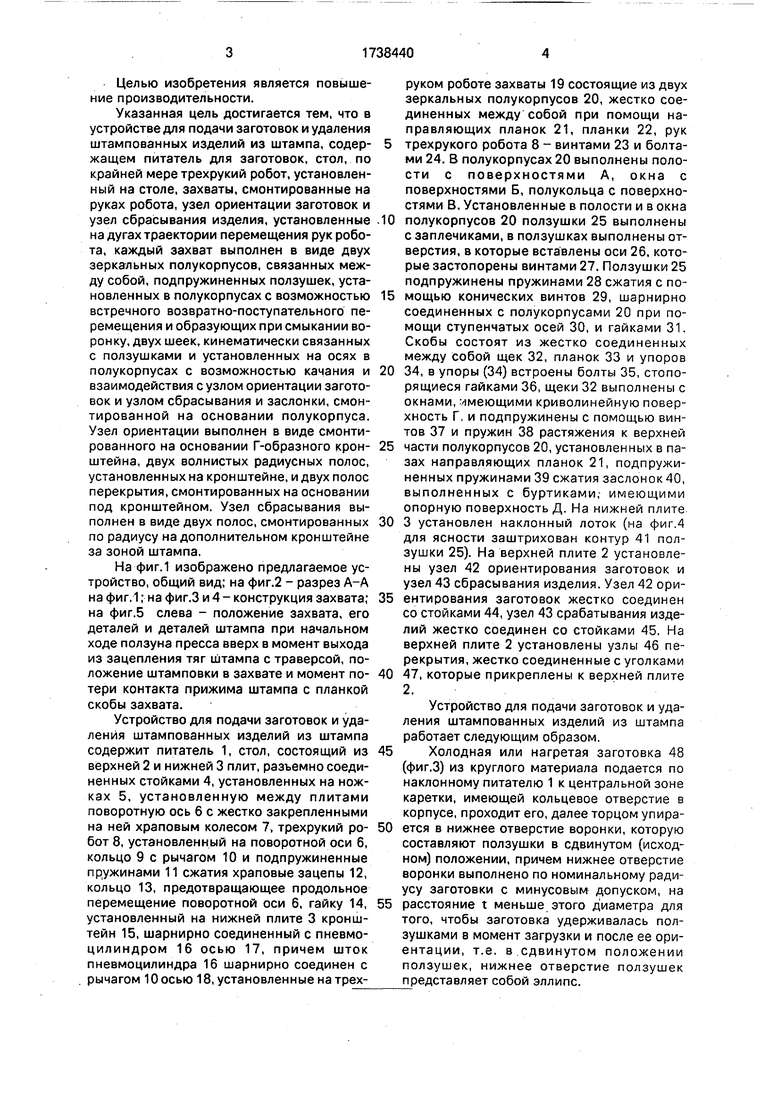

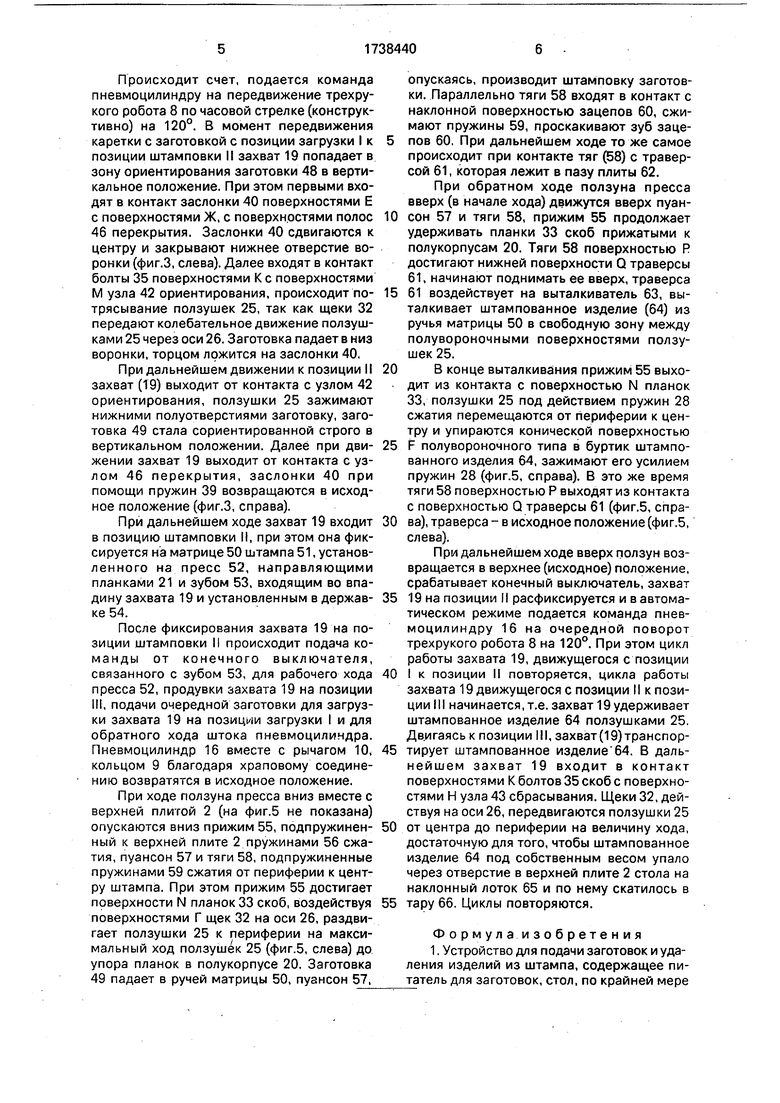

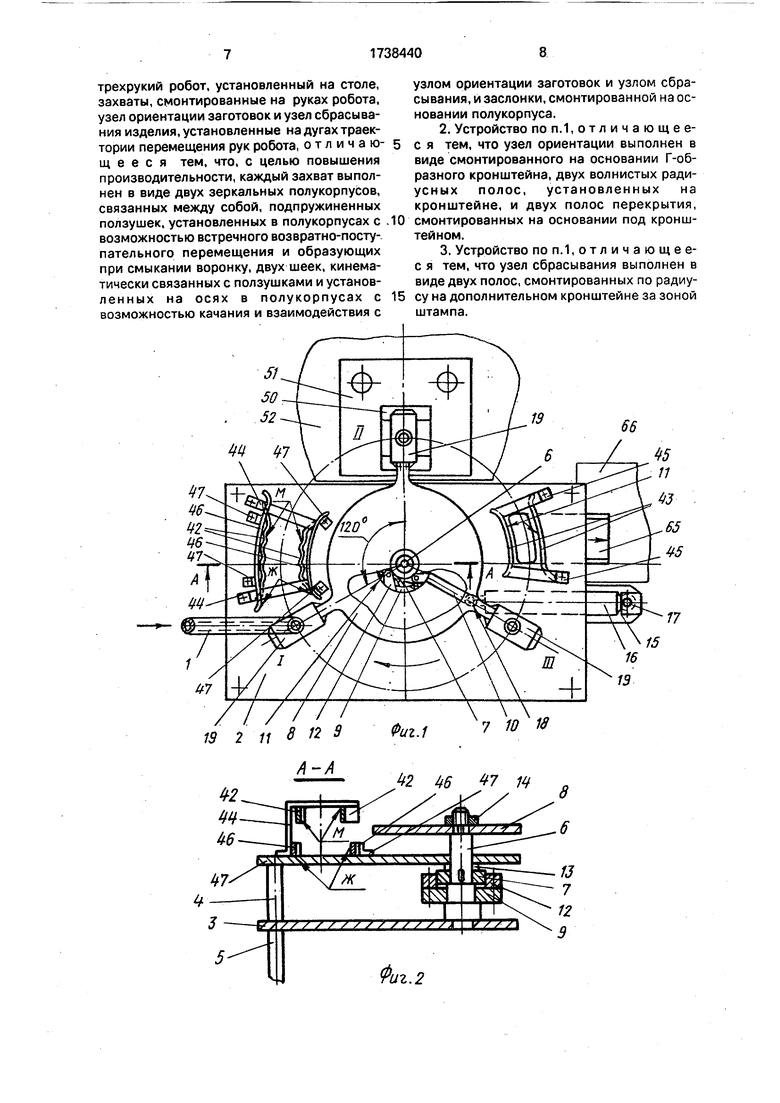

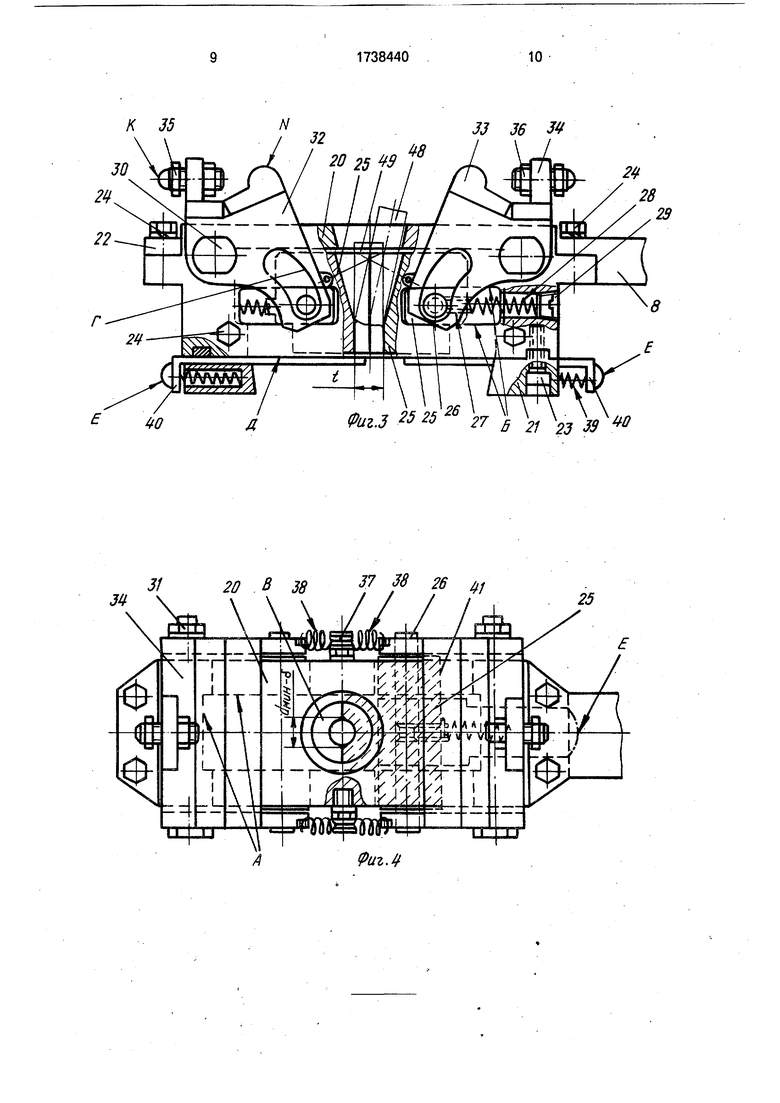

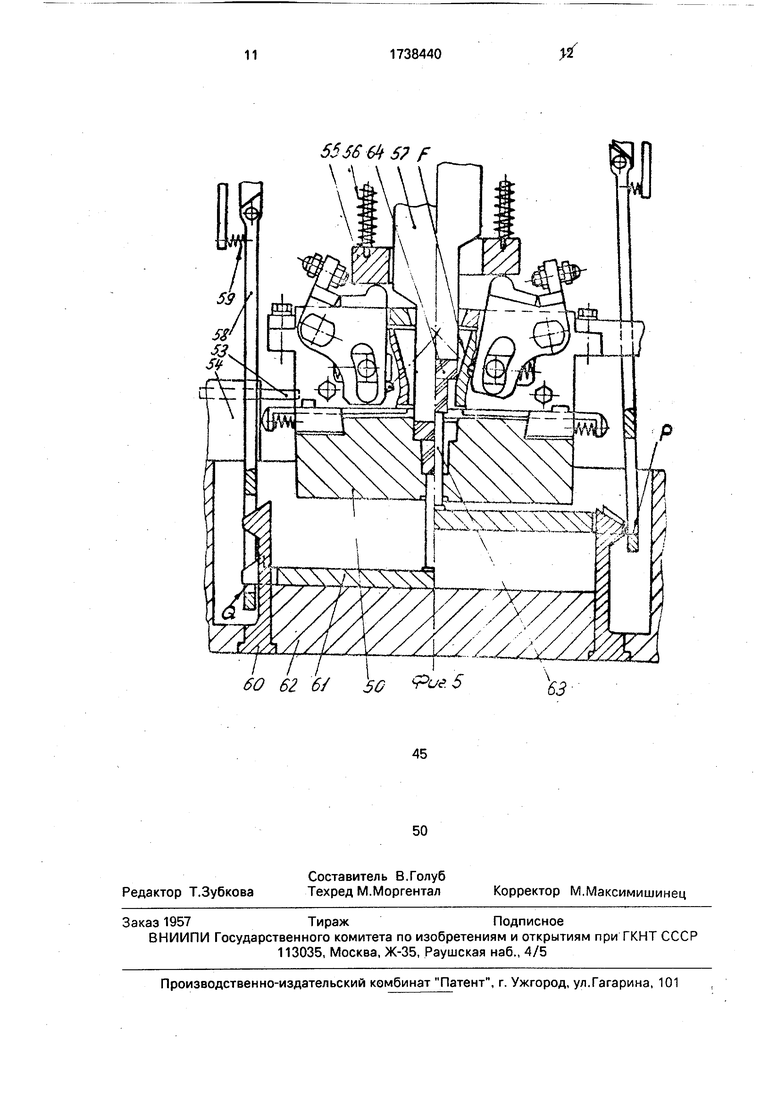

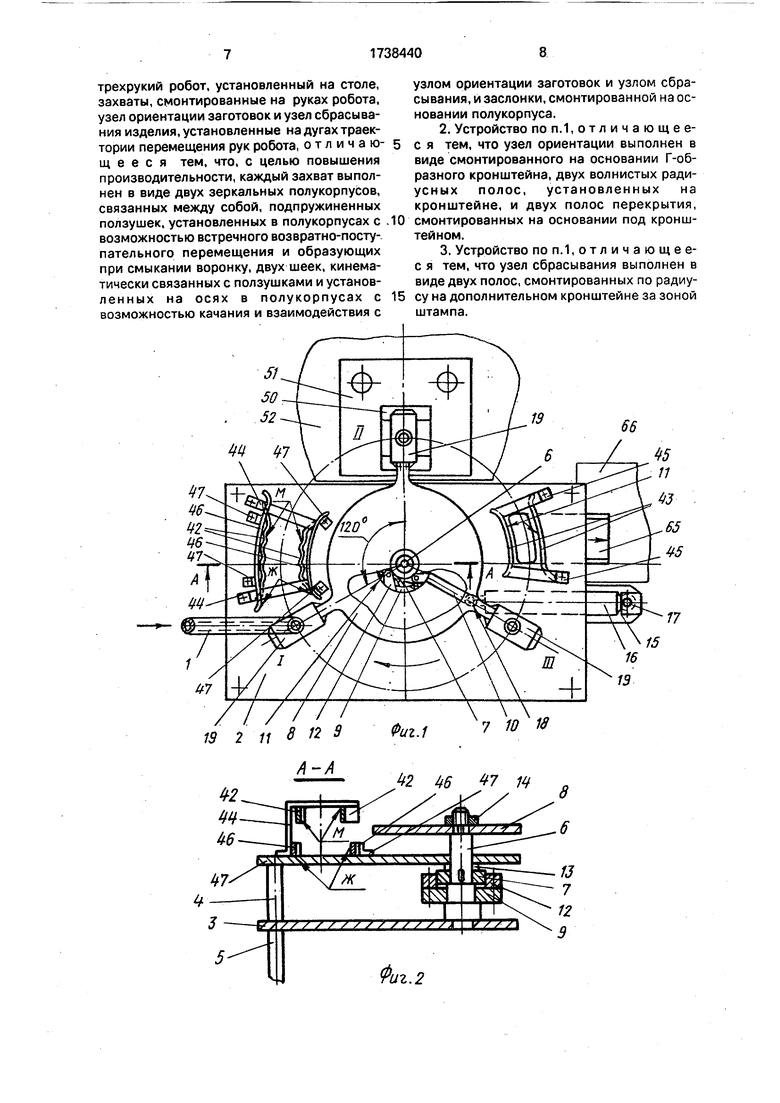

На фиг.1 изображено предлагаемое устройство, общий вид; на фиг.2 - разрез А-А на фиг. 1; на фиг.З и 4 - конструкция захвата; на фиг.5 слева - положение захвата, его деталей и деталей штампа при начальном ходе ползуна пресса вверх в момент выхода из зацепления тяг штампа с траверсой, положение штамповки в захвате и момент потери контакта прижима штампа с планкой скобы захвата.

Устройство для подачи заготовок и удаления штампованных изделий из штампа содержит питатель 1, стол, состоящий из верхней 2 и нижней 3 плит, разъемно соединенных стойками 4, установленных на ножках 5, установленную между плитами поворотную ось 6 с жестко закрепленными на ней храповым колесом 7, трехрукий робот 8, установленный на поворотной оси 6, кольцо 9 с рычагом 10 и подпружиненные пружинами 11 сжатия храповые зацепы 12, кольцо 13, предотвращающее продольное перемещение поворотной оси 6, гайку 14, установленный на нижней плите 3 кронштейн 15, шарнирно соединенный с пневмо- цилиндром 16 осью 17, причем шток пневмоцилиндра 16 шарнирно соединен с рычагом 10 осью 18, установленные на трехруком роботе захваты 19 состоящие из двух зеркальных полукорпусов 20, жестко соединенных между собой при помощи направляющих планок 21, планки 22, рук

5 трехрукого робота 8 - винтами 23 и болтами 24. В полукорпусах 20 выполнены полости с поверхностями А, окна с поверхностями Б, полукольца с поверхностями В. Установленные в полости и в окна

0 полукорпусов 20 ползушки 25 выполнены с заплечиками, в ползушках выполнены отверстия, в которые вставлены оси 26, которые застопорены винтами 27. Ползушки 25 подпружинены пружинами 28 сжатия с по5 мощью конических винтов 29, шарнирно соединенных с полукорпусами 20 при помощи ступенчатых осей 30, и гайками 31. Скобы состоят из жестко соединенных между собой щек 32, планок 33 и упоров

0 34, в упоры (34) встроены болты 35, стопорящиеся гайками 36, щеки 32 выполнены с окнами, имеющими криволинейную поверхность Г, и подпружинены с помощью винтов 37 и пружин 38 растяжения к верхней

5 части полукорпусов 20, установленных в пазах направляющих планок 21, подпружиненных пружинами 39 сжатия заслонок 40, выполненных с буртиками, имеющими опорную поверхность Д. На нижней плите

0 3 установлен наклонный лоток (на фиг.4 для ясности заштрихован контур 41 ползушки 25). На верхней плите 2 установлены узел 42 ориентирования заготовок и узел 43 сбрасывания изделия. Узел 42 ори5 ентирования заготовок жестко соединен со стойками 44, узел 43 срабатывания изделий жестко соединен со стойками 45. На верхней плите 2 установлены узлы 46 перекрытия, жестко соединенные с уголками

0 47, которые прикреплены к верхней плите 2.

Устройство для подачи заготовок и удаления штампованных изделий из штампа работает следующим образом.

5 Холодная или нагретая заготовка 48 (фиг.З) из круглого материала подается по наклонному питателю 1 к центральной зоне каретки, имеющей кольцевое отверстие в корпусе, проходит его, далее торцом упира0 ется в нижнее отверстие воронки, которую составляют ползушки в сдвинутом (исходном) положении, причем нижнее отверстие воронки выполнено по номинальному радиусу заготовки с минусовым допуском, на

5 расстояние t меньше этого диаметра для того, чтобы заготовка удерживалась ползушками в момент загрузки и после ее ориентации, т.е. в сдвинутом положении ползушек, нижнее отверстие ползушек представляет собой эллипс.

Происходит счет, подается команда пневмоцилиндру на передвижение трехрукого робота 8 по часовой стрелке (конструктивно) на 120°. В момент передвижения каретки с заготовкой с позиции загрузки I к позиции штамповки II захват 19 попадает в зону ориентирования заготовки 48 в вертикальное положение. При этом первыми входят в контакт заслонки 40 поверхностями Е с поверхностями Ж, с поверхностями полос 46 перекрытия. Заслонки 40 сдвигаются к центру и закрывают нижнее отверстие воронки (фиг.З, слева). Далее входят в контакт болты 35 поверхностями К с поверхностями М узла 42 ориентирования, происходит по- трясывание ползушек 25, так как щеки 32 передают колебательное движение ползуш- ками 25 через оси 26. Заготовка падает в низ воронки, торцом ложится на заслонки 40.

При дальнейшем движении к позиции II захват (19) выходит от контакта с узлом 42 ориентирования, ползушки 25 зажимают нижними полуотверстиями заготовку, заготовка 49 стала сориентированной строго в вертикальном положении. Далее при дви- жении захват 19 выходит от контакта с узлом 46 перекрытия, заслонки 40 при помощи пружин 39 возвращаются в исходное положение (фиг.З, справа).

При дальнейшем ходе захват 19 входит в позицию штамповки II, при этом она фиксируется на матрице 50 штампа 51, установ- ленного на пресс 52, направляющими планками 21 и зубом 53, входящим во впадину захвата 19 и установленным в держав- ке 54.

После фиксирования захвата 19 на позиции штамповки II происходит подача команды от конечного выключателя, связанного с зубом 53, для рабочего хода пресса 52, продувки захвата 19 на позиции III, подачи очередной заготовки для загрузки захвата 19 на позиции загрузки I и для обратного хода штока пневмоцилиндра. Пневмоцилиндр 16 вместе с рычагом 10, кольцом 9 благодаря храповому соединению возвратятся в исходное положение.

При ходе ползуна пресса вниз вместе с верхней плитой 2 (на фиг.5 не показана) опускаются вниз прижим 55, подпружинен- ный к верхней плите 2 пружинами 56 сжатия, пуансон 57 и тяги 58, подпружиненные пружинами 59 сжатия от периферии к центру штампа. При этом прижим 55 достигает поверхности N планок 33 скоб, воздействуя поверхностями Г щек 32 на оси 26, раздвигает ползушки 25 к периферии на максимальный ход ползушек 25 (фиг.5, слева) до упора планок в полукорпусе 20. Заготовка 49 падает в ручей матрицы 50, пуансон 57,

опускаясь, производит штамповку заготовки. Параллельно тяги 58 входят в контакт с наклонной поверхностью зацепов 60, сжимают пружины 59, проскакивают зуб зацепов 60, При дальнейшем ходе то же самое происходит при контакте тяг (58) с траверсой 61, которая лежит в пазу плиты 62.

При обратном ходе ползуна пресса вверх (в начале хода) движутся вверх пуансон 57 и тяги 58, прижим 55 продолжает удерживать планки 33 скоб прижатыми к полукорпусам 20. Тяги 58 поверхностью R достигают нижней поверхности Q траверсы 61, начинают поднимать ее вверх, траверса 61 воздействует на выталкиватель 63, выталкивает штампованное изделие (64) из ручья матрицы 50 в свободную зону между полувороночными поверхностями ползушек 25.

В конце выталкивания прижим 55 выходит из контакта с поверхностью N планок 33, ползушки 25 под действием пружин 28 сжатия перемещаются от периферии к центру и упираются конической поверхностью F полувороночного типа в буртик штампованного изделия 64, зажимают его усилием пружин 28 (фиг.5, справа). В это же время тяги 58 поверхностью Р выходят из контакта с поверхностью Q траверсы 61 (фиг.5, справа), траверса - в исходное положение (фиг.5, слева).

При дальнейшем ходе вверх ползун возвращается в верхнее (исходное) положение, срабатывает конечный выключатель, захват 19 на позиции II расфиксируется и в автоматическом режиме подается команда пневмоцилиндру 16 на очередной поворот трехрукого робота 8 на 120°. При этом цикл работы захвата 19, движущегося с позиции I к позиции II повторяется, цикла работы захвата 19 движущегося с позиции II к позиции III начинается,т.е. захват 19удерживает штампованное изделие 64 ползушками 25. Дв.игаясь к позиции III, захват(19)транспор- тирует штампованное изделие 64. В дальнейшем захват 19 входит в контакт поверхностями К болтов 35 скоб с поверхностями Н узла 43 сбрасывания. Щеки 32, действуя на оси 26, передвигаются ползушки 25 от центра до периферии на величину хода, достаточную для того, чтобы штампованное изделие 64 под собственным весом упало через отверстие в верхней плите 2 стола на наклонный лоток 65 и по нему скатилось в тару 66. Циклы повторяются.

Формула изобретения 1. Устройство для подачи заготовок и удаления изделий из штампа, содержащее питатель для заготовок, стол, по крайней мере

трехрукий робот, установленный на столе, захваты, смонтированные на руках робота, узел ориентации заготовок и узел сбрасывания изделия, установленные на дугах траектории перемещения рук робота, отличающееся тем, что, с целью повышения производительности, каждый захват выполнен в виде двух зеркальных полукорпусов, связанных между собой, подпружиненных ползушек, установленных в полукорпусах с возможностью встречного возвратно-поступательного перемещения и образующих при смыкании воронку, двух шеек, кинематически связанных с ползушками и установ- ленных на осях в полукорпусах с возможностью качания и взаимодействия с

0

5

узлом ориентации заготовок и узлом сбрасывания, и заслонки, смонтированной на основании полукорпуса.

2.Устройство по п.1, о т л и ч а ю щ е е- с я тем, что узел ориентации выполнен в виде смонтированного на основании Г-об- разного кронштейна, двух волнистых радиусных полос, установленных на кронштейне, и двух полос перекрытия, смонтированных на основании под кронштейном.

3.Устройство поп.1,отличающее- с я тем, что узел сбрасывания выполнен в виде двух полос, смонтированных по радиусу на дополнительном кронштейне за зоной штампа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Захватное устройство | 1984 |

|

SU1199614A1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| Робототехнический комплекс для обработки часовых деталей | 1989 |

|

SU1699690A1 |

| Установка для отделения листовых заготовок от стопы, подачи в пресс и удаления обработанного материала | 1985 |

|

SU1321505A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| Штамп для вытяжки полых изделий | 1990 |

|

SU1773533A1 |

| Автоматизированный комплекс для листовой штамповки заготовок с внутренним асимметричным контуром | 1984 |

|

SU1253699A1 |

| ШТАМП ДЛЯ ДИФФЕРЕНЦИАЛЬНОЙ ШТАМПОВКИ УДЛИНЕННЫХ ПОКОВОК | 1996 |

|

RU2108190C1 |

| Грейферное устройство к штампу | 1985 |

|

SU1359043A1 |

| Автомат для горячей высадки головок болтов | 1988 |

|

SU1606250A1 |

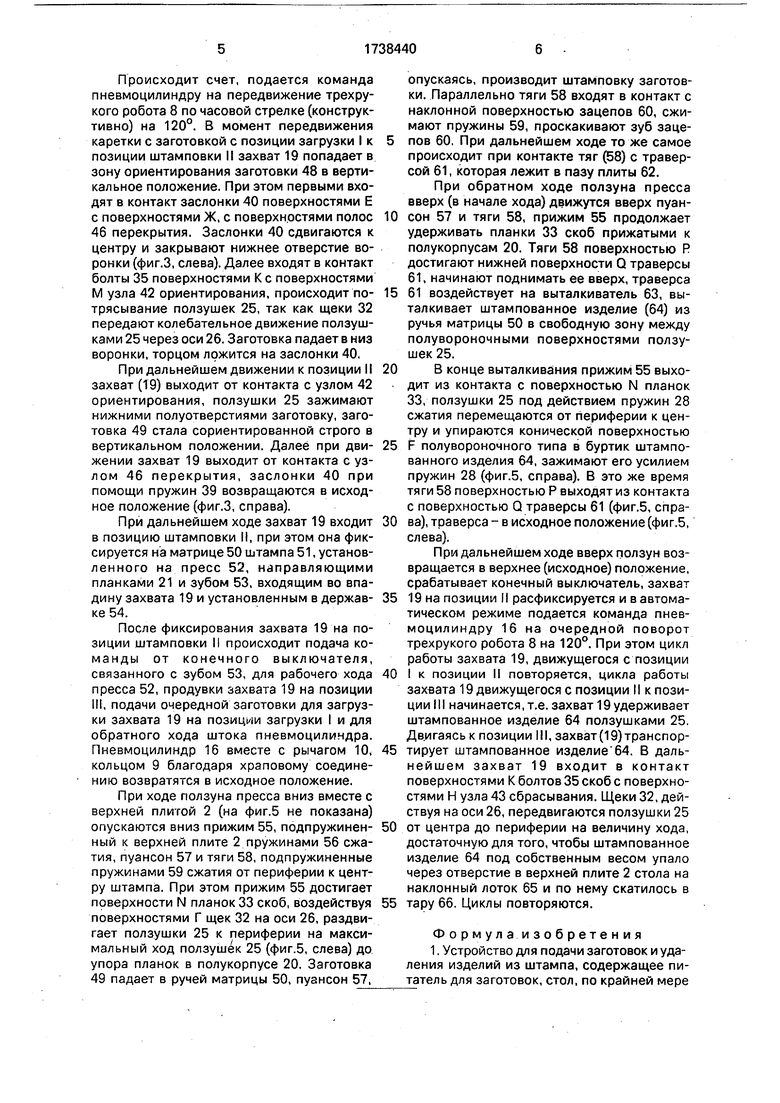

Изобретение относится к обработке металлов давлением и может быть использова- но при подаче заготовок в штамп в автоматическом режиме и ориентацией изделий при подаче. Исходная круглая заготовка из питателя подается в кольцевое отверстие захвата, выполненное в виде двух полукорпусов, образующих воронку. Нижнее отверстие воронки закрыто сдвинутыми ползушками. По команде захват, установленный на поворотном диске, перемещается в узел ориентации. Узел ориентации выполнен в виде волнистых радиусных полос. Перед штамповкой ползушки раздвигаются, заготовка попадает в зону штамповки. После штамповки ползушки сдвигаются и перемещают готовое изделие в узел срабатывания. При этом узел ориентации заготовок и узел сбрасывания изделия установлены на дугах траектории перемещения захватов рук робота. 2 з.п. ф-лы, 5 ил.

М

///777

19 2 11 8 П 3

W/

I;;;;,;;;;,/JAJ7;

////////S//S /А I

17

V

в

13 7

12 В

&

Ак(„яегГ

ьг

frЈ 9Ј ЈЈ

01

lЈ

v

оъ 3

II

ill

SЈ X

553661 5 F

60 62 6/ 50 &#$

63

| Роботизированный комплекс | 1986 |

|

SU1449198A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-06-07—Публикация

1989-05-26—Подача