1

(21)4873122/27

(22) 10.10.90

(46) 23.09.92. Бюл. № 35

(71)Кременчугский автомобильный завод им. 50-летия Советской Украины и Харьковский политехнический институт им. В.И. Ленина

(72)Г.В.Гез, И.В.Шапа, В.А Гельман, В.А.Ев- стратов, В И.Кузьменко и В.В Торяник

(56)Авторское свидетельство СССР № 1398968,кл. В 21 J 13/02, 1986. (54) МАТРИЦА ДЛЯ ВЫДАВЛИВАНИЯ

(57)Использование конструирование матриц для холодного и полугорячего выдавливания, предназначенных для работы в условиях больших осевых нагрузок. Сущность изобретения: матрица содержит разъемную формующую вставку, выполненную из двух усеченных конусов, обращенных один к другому своими торцами со стороны их больших оснований. Вставка помещена в сборный разрезной бандаж, который состоит из промежуточного разъемного бандажа и наружного разрезного бандажа из секторов. Внешняя коническая поверхность наружного разрезного бандажа сопряжена с ответной конической внутренней поверхностью обоймы Внутренняя поверхность бандажа выполнена по ступенчатой цилиндрической образующей и соп ряжена с ответной поверхностью бандажа 1 з п. ф- лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Матрица с переменным натягом | 2023 |

|

RU2830267C1 |

| МАТРИЦА ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ИЛИ ПОЛУГОРЯЧЕЙ ШТАМПОВКИ | 1994 |

|

RU2074044C1 |

| Матрица для высадки деталей | 2021 |

|

RU2761843C1 |

| МАТРИЦА ДЛЯ ВЫСАДКИ ДЕТАЛЕЙ СЛОЖНОГО ПРОФИЛЯ | 2017 |

|

RU2647434C1 |

| МАТРИЦА ДЛЯ ВЫСАДКИ ДЕТАЛЕЙ СЛОЖНОГО ПРОФИЛЯ | 2013 |

|

RU2553736C1 |

| Матрица для выдавливания | 1986 |

|

SU1398968A1 |

| Устройство для высадки концевых утолщений на трубах | 1983 |

|

SU1094663A1 |

| Устройство для изготовления стержня с утолщениями | 2021 |

|

RU2773178C1 |

| Штамп для изотермического обратного выдавливания полой поковки | 2021 |

|

RU2765551C1 |

| Штамп для выдавливания полых изделий с наружными фланцами | 1978 |

|

SU721236A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при конструировании матриц для холодного и полугорячего выдавливания, работающих в условиях больших осевых нагрузок.

Известна матрица для выдавливания, содержащая формующую вставку, внешняя поверхность которой выполнена в виде двухстороннего усеченного конуса с меньшими основаниями на торцах, разрезной бандаж, внутренняя поверхность которого выполнена с ответными коническими поверхностями, а внешняя поверхность выполнена конической и сопряжена с соответствующей внутренней поверхностью обоймы.

Недостаток известной конструкции заключается в том, что она также обладает сравнительно малой долговечностью, а кросл

с

ме того, сравнительно большой трудоемкостью ее изготовления. Эти недостатки обусловлены тем, что:

во-первых, требуются сравнительно большие трудозатраты при совместной финишной обработке бандажа и вставки, т к практически в условиях современного инструментального производства, шлифование и последующая операция пригонки внутренней конической (со встречными конусами) поверхности разрезного кольца 2 и наружной поверхности вставки 1 являются не технологичными;

во-вторых, при этом не обеспечивается равномерный натяг при сопряжении упомянутых конических поверхностей, что приводит к снижению долговечности,

Целью изобретения является увеличение долговечности матрицы для выдавливания за счет увеличения ее стойкости, атакже

XI

О

со

О XI XJ

снижение трудоемкости изготовления матрицы.

Цель достигается тем, что в матрице для выдавливания, содержащей формирующую вставку, внешняя поверхность которой выполнена в виде двустороннего усеченного конуса с меньшими основаниями на торцах, разрезной бандаж, внутренняя поверхность которого выполнена с ответными указанной поверхности вставки коническими поверхностями, а внешняя поверхность выполнена конической и сопряжена с соответ- ствующей внутренней поверхностью обоймы, согласно изобретению, формующая вставка выполнена состоящей из двух частей в форме усеченных конусов, обращенных одна к другой большими основаниями, разрезной бандаж выполнен сборным в виде промежуточного разъемного бандажа, состоящего из двух частей, расположенных по обе стороны от плоскости разъема частей формующей вставки, внешняя боковая поверхность промежуточного разъемного бандажа выполнена по общей цилиндрической образующей с кольцевыми выемками, примыкающими к верхнему и нижнему торцам, соответственно, верхней и нижней частей указанного бандажа, а также наружного разрезного бандажа с внутренней поверхностью промежуточного бандажа. А кроме того, поверхности контакта наружного и промежуточного разъемных бандажей в зоне выемок, последнего, обращенные к внутреннему и нижнему торцам его частей, выполнены наклонными в сторону средней по высоте зоны обоймы.

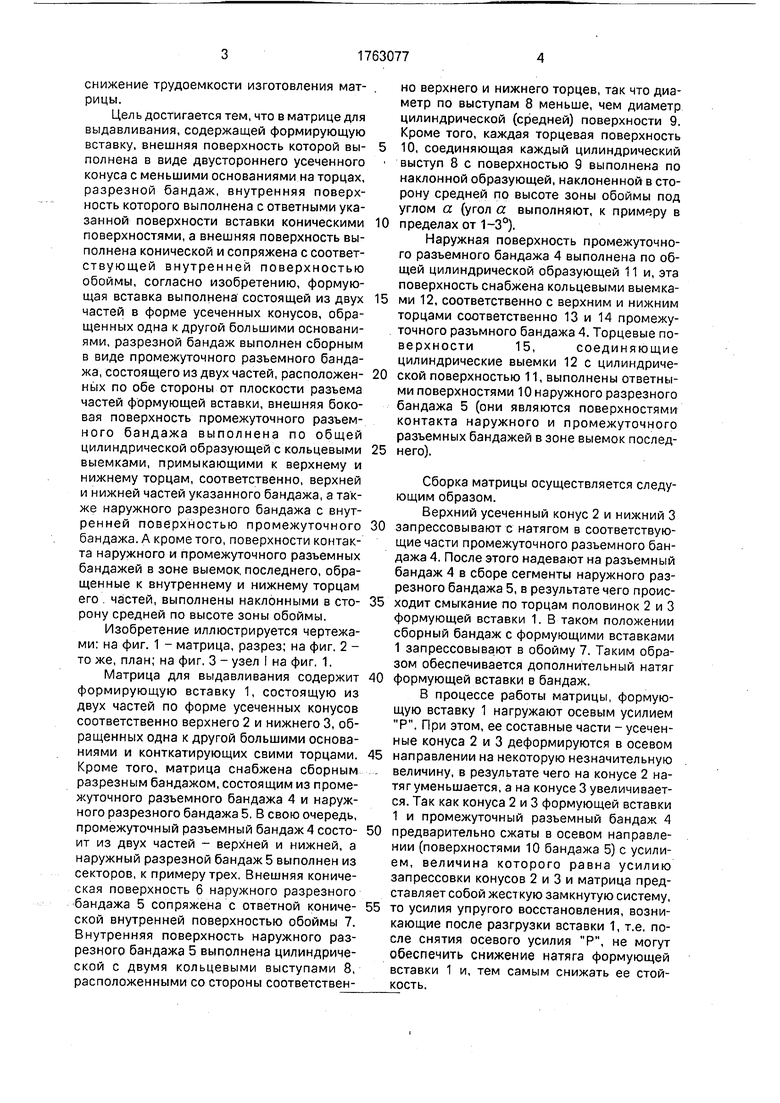

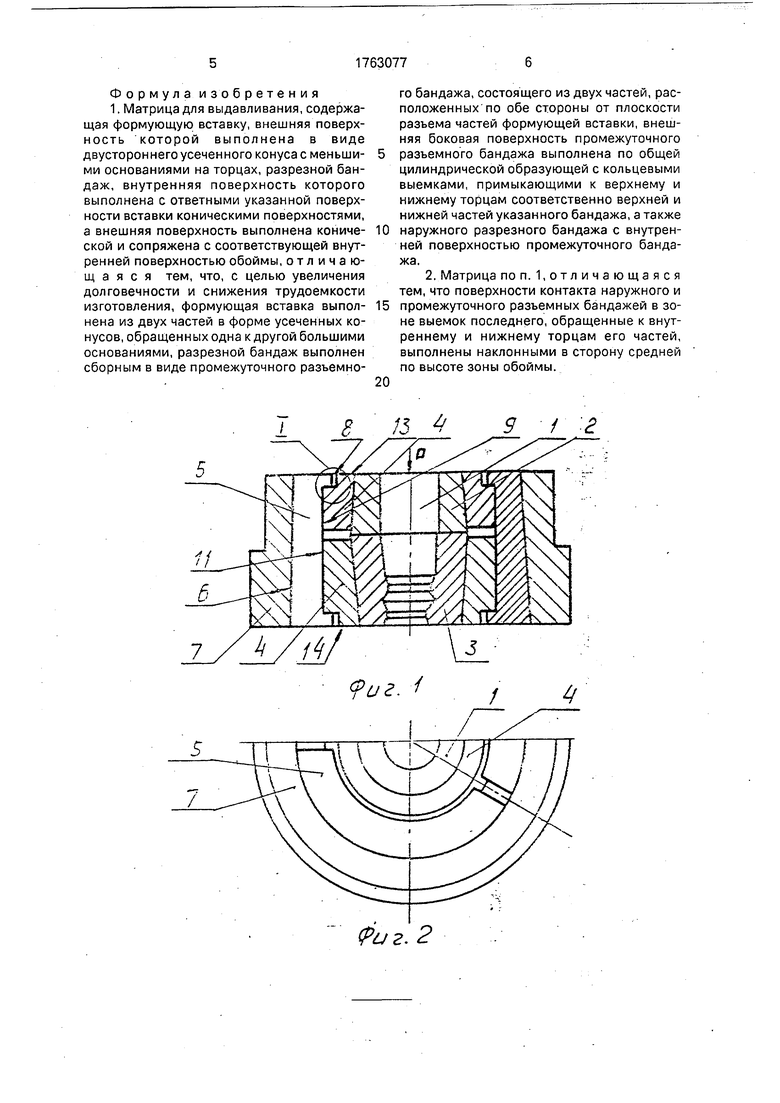

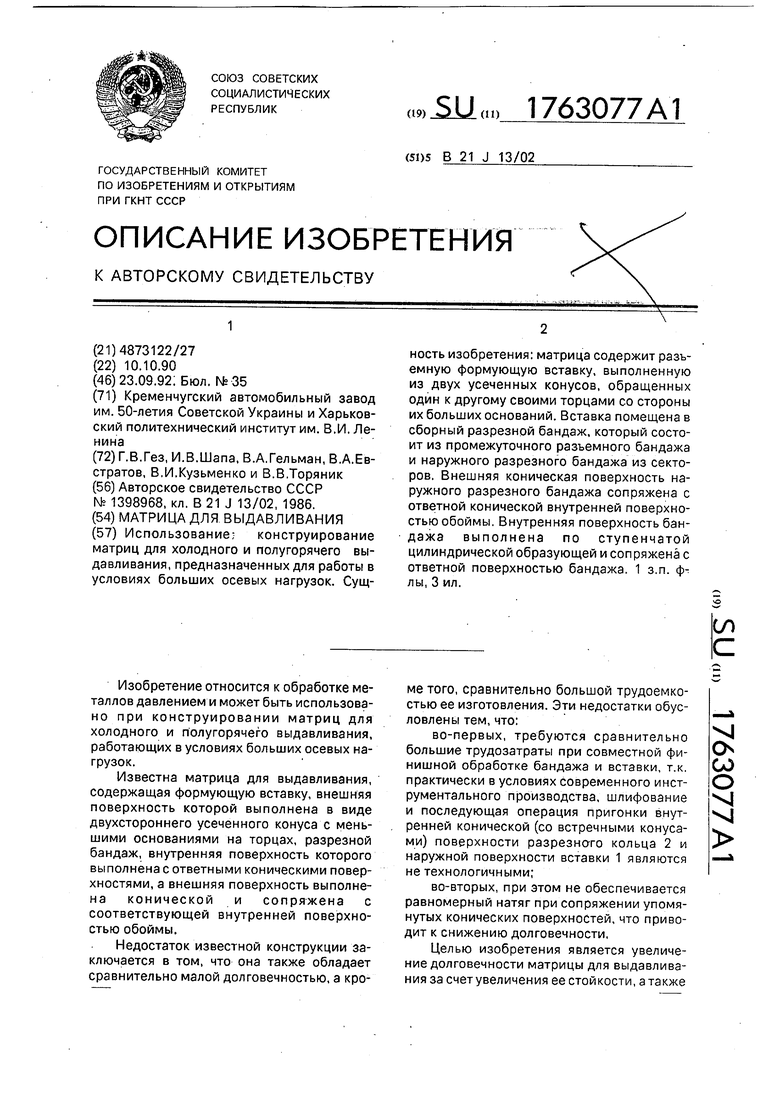

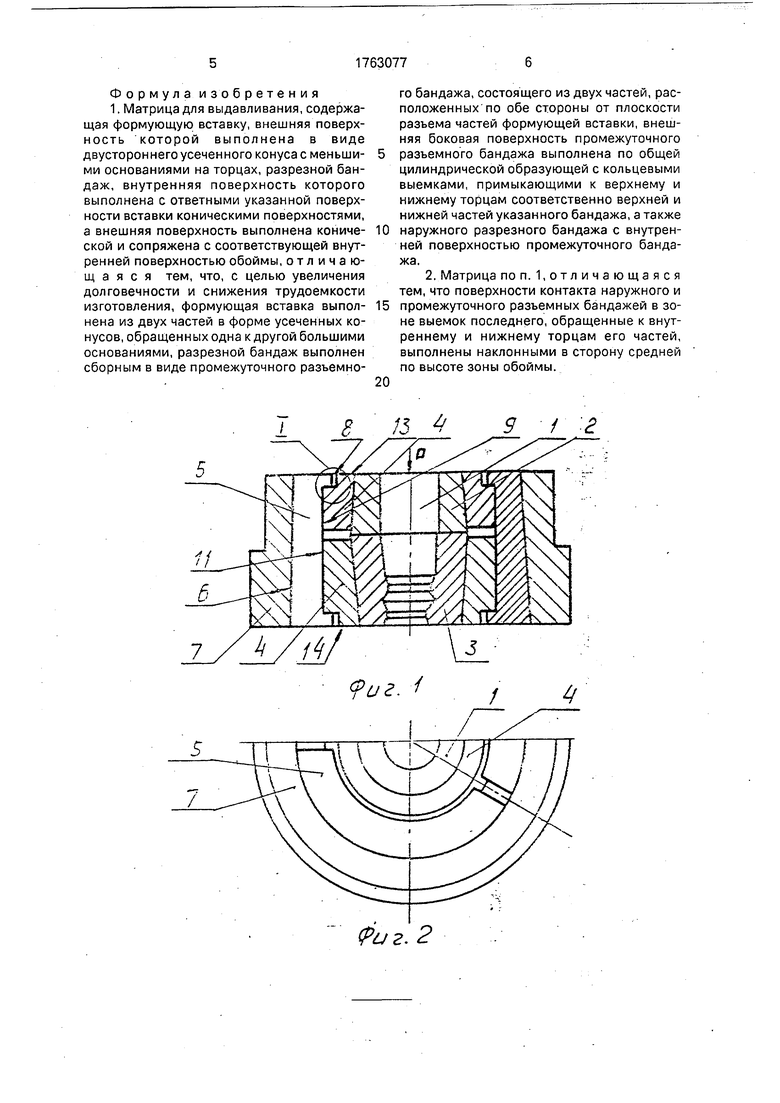

Изобретение иллюстрируется чертежами: на фиг. 1 - матрица, разрез; на фиг. 2 - то же, план; на фиг. 3 - узел I на фиг. 1.

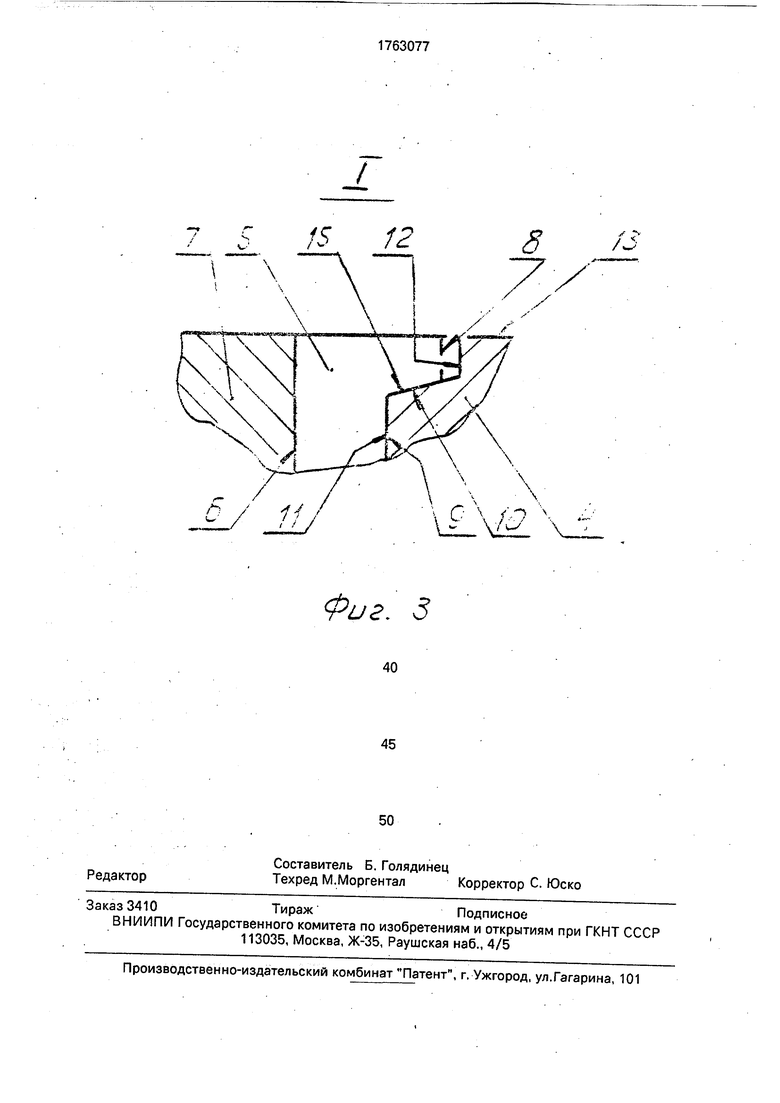

Матрица для выдавливания содержит формирующую вставку 1, состоящую из двух частей по форме усеченных конусов соответственно верхнего 2 и нижнего 3, обращенных одна к другой большими основаниями и конткатирующих свими торцами. Кроме того, матрица снабжена сборным разрезным бандажом, состоящим из промежуточного разъемного бандажа 4 и наружного разрезного бандажа 5. В свою очередь, промежуточный разъемный бандаж А состоит из двух частей - верхней и нижней, а наружный разрезной бандаж 5 выполнен из секторов, к примеру трех. Внешняя коническая поверхность 6 наружного разрезного бандажа 5 сопряжена с ответной конической внутренней поверхностью обоймы 7. Внутренняя поверхность наружного разрезного бандажа 5 выполнена цилиндрической с двумя кольцевыми выступами 8, расположенными со стороны соответственно верхнего и нижнего торцев, так что диаметр по выступам 8 меньше, чем диаметр цилиндрической (средней) поверхности 9. Кроме того, каждая торцевая поверхность

10, соединяющая каждый цилиндрический выступ 8 с поверхностью 9 выполнена по наклонной образующей, наклоненной в сторону средней по высоте зоны обоймы под углом а (угол а выполняют, к примеру в

пределах от 1-3°).

Наружная поверхность промежуточного разъемного бандажа 4 выполнена по общей цилиндрической образующей 11 и, эта поверхность снабжена кольцевыми выемками 12, соответственно с верхним и нижним торцами соответственно 13 и 14 промежуточного разъмного бандажа 4. Торцевые по- верхности15,соединяющие

цилиндрические выемки 12 с цилиндрической поверхностью 11, выполнены ответными поверхностями 10 наружного разрезного бандажа 5 (они являются поверхностями контакта наружного и промежуточного разъемных бандажей в зоне выемок последнего).

Сборка матрицы осуществляется следующим образом.

Верхний усеченный конус 2 и нижний 3

запрессовывают с натягом в соответствующие части промежуточного разъемного бандажа 4. После этого надевают на разъемный бандаж 4 в сборе сегменты наружного разрезного бандажа 5, в результате чего происходит смыкание по торцам половинок 2 и 3 формующей вставки 1. В таком положении сборный бандаж с формующими вставками 1 запрессовывают в обойму 7. Таким образом обеспечивается дополнительный натяг

формующей вставки в бандаж.

В процессе работы матрицы, формующую вставку 1 нагружают осевым усилием Р. При этом, ее составные части - усеченные конуса 2 и 3 деформируются в осевом

направлении на некоторую незначительную величину, в результате чего на конусе 2 натяг уменьшается, а на конусе 3 увеличивается. Так как конуса 2 и 3 формующей вставки 1 и промежуточный разъемный бандаж 4

предварительно сжаты в осевом направлении (поверхностями 10 бандажа 5) с усилием, величина которого равна усилию запрессовки конусов 2 и 3 и матрица представляет собой жест кую замкнутую систему,

то усилия упругого восстановления, возникающие после разгрузки вставки 1, т.е. после снятия осевого усилия Р, не могут обеспечить снижение натяга формующей вставки 1 и, тем самым снижать ее стойкость.

Формула изобретения 1. Матрица для выдавливания, содержащая формующую вставку, внешняя поверхность которой выполнена в виде двустороннего усеченного конуса с меньшими основаниями на торцах, разрезной бандаж, внутренняя поверхность которого выполнена с ответными указанной поверхности вставки коническими поверхностями, а внешняя поверхность выполнена конической и сопряжена с соответствующей внутренней поверхностью обоймы, отличающаяся тем, что, с целью увеличения долговечности и снижения трудоемкости изготовления, формующая вставка выполнена из двух частей в форме усеченных конусов, обращенных одна к другой большими основаниями, разрезной бандаж выполнен сборным в виде промежуточного разъемно5

0

го бандажа, состоящего из двух частей, расположенных по обе стороны от плоскости разьема частей формующей вставки, внешняя боковая поверхность промежуточного разъемного бандажа выполнена по общей цилиндрической образующей с кольцевыми выемками, примыкающими к верхнему и нижнему торцам соответственно верхней и нижней частей указанного бандажа, а также наружного разрезного бандажа с внутренней поверхностью промежуточного бандажа.

/ г

иг. 2

&/г. v5

Л

Г ч 1 ч

Ь /и/

Авторы

Даты

1992-09-23—Публикация

1990-10-10—Подача