Изобретение относится к обработке металлов давлением, а именно к устройствам для изотермической штамповки, и может быть использовано для изотермической штамповки поковок в виде полых тел, в частности тел вращения, например полусфер, стаканов, гильз, из различных сплавов.

Известно, что процесс изотермического деформирования характеризуется нагревом штамповых вставок и примыкающих к ним деталей штампового блока до высокой температуры, а также конструктивными особенностями установок изотермического деформирования («Изотермическое деформирование металлов» / С.З. Фиглин, В.В. Бойцов, Ю.Г. Калпин, Ю.И. Калпин, М.: Машиностроение, 1978 стр. 29-35), в силу которых жесткое закрепление деформирующего инструмента в штамповом блоке, исключающее взаимное смещение верхней и нижней вставок, применяемое при обычной горячей штамповке на прессах (Справочник под ред. Е.И. Семенова «Ковка и штамповка», М.: Машиностроение, 2010 г., т.2, стр. 191-364), не могут быть применимы. Поэтому направляющие элементы выполняют непосредственно в штамповых вставках в виде колонок или замков («Изотермическое деформирование металлов» / С.З. Фиглин, В.В. Бойцов, Ю.Г. Калпин, Ю.И. Калпин, М.: Машиностроение, 1978, рис. 24, 25).

Недостатком таких штампов для изотермической штамповки является увеличение габаритных размеров штамповых вставок, вызванное необходимостью размещения в них направляющих колонок. Кроме того, во избежание деформации колонок отношение высоты выступающих цилиндрических частей к их диаметрам не должно быть более 1,5 («Изотермическое деформирование металлов» / С.З. Фиглин, В.В. Бойцов, Ю.Г. Калпин, Ю.И. Калпин, М.: Машиностроение, 1978, стр. 60). Штамповые вставки с такими колонками предназначены для штамповки невысоких деталей, например, лопаток газотурбинных двигателей, и не позволяют получать поковки деталей с глубокой внутренней полостью.

Известен штамп для изотермической открытой штамповки по а.с. СССР №1003984 (опубл. 15.03.1983, B21J1/06), содержащий сменные штамповые вставки, обоймы и подштамповые плиты, который снабжен восемью цилиндрическими пальцами, устанавливаемыми в выполненные в подштамповых плитах и сменных штамповых вставках соосные отверстия, причем отверстия в сменных штамповых вставках выполнены глухими. Таким образом цилиндрические пальцы служат направляющими колонками. Недостатками устройства являются усложненность конструкции, большое число пальцев, трудоемкость изготовления отверстий и пальцев по высокому классу точности и чистоте обработки, а также невозможность получении полых объемных поковок.

Наиболее близким по совокупности существенных признаков к заявляемому устройству является штамп для изотермической закрытой штамповки по а.с. SU №1655645 (опубл. 15.06.1991, B21J 1/06, 13/02), содержащий сменные штамповые вставки, обоймы и подштамповые плиты. Штамп снабжен цилиндрическими пальцами, устанавливаемыми в выполненные в подштамповых плитах и сменных штамповых вставках соосные отверстия, размер которых в нагретом состоянии не должны превышать величину допуска на неравномерность зазора между наружной поверхностью пуансона и стенками полости матрицы. Этот штамп включает в себя элементы центрирования верхней части штампа относительно нижней, которые выполнены в виде конического заходного участка на наружной боковой поверхности матрицы и полости, расположенной на обращенной к матрице поверхности съемника верхней части штампа с конической боковой поверхностью, сопрягаемой с ответной поверхностью заходного участка матрицы, причем матрица установлена в обойме с радиальным и осевым зазорами в нагретом штампе и с возможностью сохранения радиального зазора и образования соединения с натягом в осевом направлении при температуре изотермической штамповки. Штамп снабжен охватывающим с зазором пуансоном и подвижным относительно него съемником, при этом полость элементов центрирования верхней части штампа относительно нижней выполнена на обращенной к матрице поверхности съемника, а радиальный зазор между пуансоном и съемником выполнен с возможностью сохранения при температуре изотермической штамповки и не превышает величины допуска на неравномерность зазора между наружной поверхностью пуансона и стенками полости матрицы.

Этот штамп может быть принят в качестве прототипа. Недостатком такого технического решения является жесткое крепление матрицы в штамповом блоке относительно пуансона и обоймы со съемником, что может привести к повышенному износу элементов центрирования верхней части штампа относительно нижней.

Матрица после центровки с пуансоном в процессе наладки штамповой оснастки в холодном состоянии на гидравлическом прессе, как и пуансон, жестко не закрепляются в штамповом блоке установки изотермического деформирования. Крепление матрицы осуществляется натягом осевого зазора при температуре изотермической штамповки за счет разницы коэффициентов теплового расширения материалов матрицы и обоймы, что требует подбора соответствующих жаропрочных сплавов. В процессе штамповки при жесткой фиксации матрицы точность соосности пуансона с матрицей будет определятся не самим штампом, а центровкой пуансона относительно колонн пресса, выполняющих опосредовано роль направляющих колонок, так как в этом случае не будет прямой кинематической связи пуансона с матрицей.

Кроме того, конструкция штампа усложняется из-за необходимости установки съемника, что уменьшает габаритные размеры матрицы в плане и, как следствие, размеры получаемых поковок. Это не позволяет рационально использовать все штамповое пространство блока, в котором устанавливается штамповая оснастка, и уменьшает номенклатуру поковок, производимых на конкретной установке изотермического деформирования.

Технический результат заявляемого решения заключается в возможности увеличения глубины внутренней полости полученных заготовок при осуществлении процесса изотермической штамповки объемных поковок в виде полых тел, увеличении габаритных размеров поковок в плане и по высоте в заданных габаритах штампового пространства изотермического блока, упрощении конструкции штамповой оснастки, исключающей установку направляющих колонок или замков в теле матрицы.

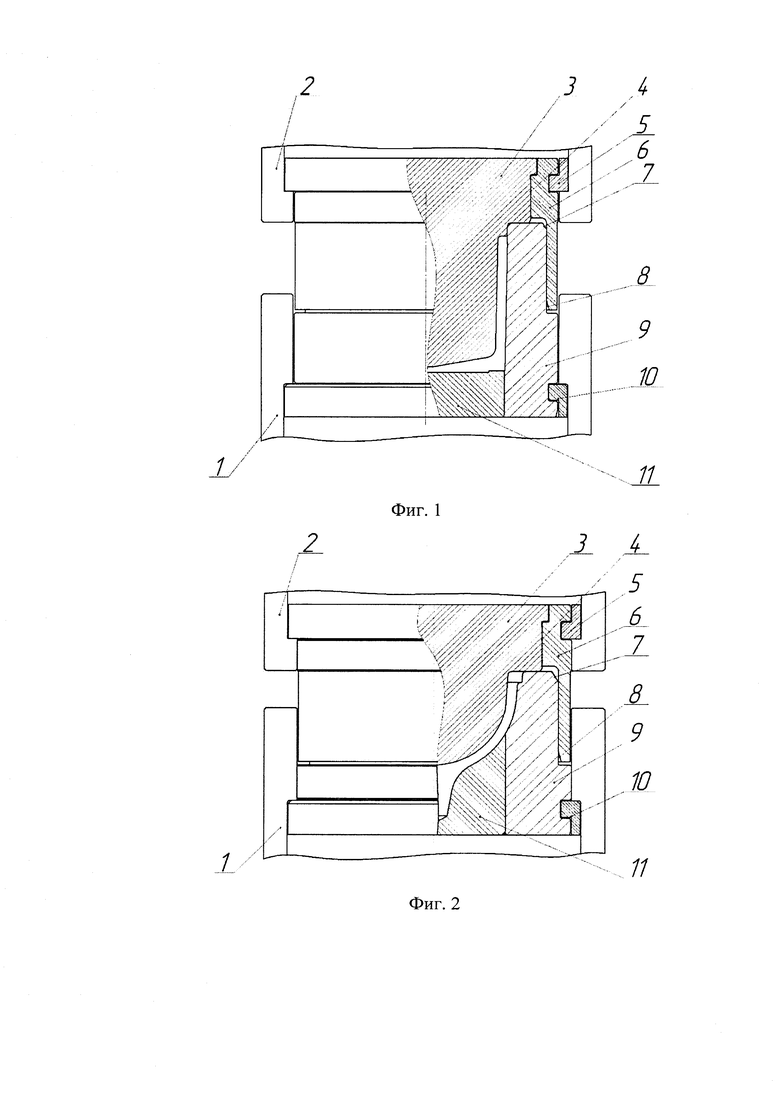

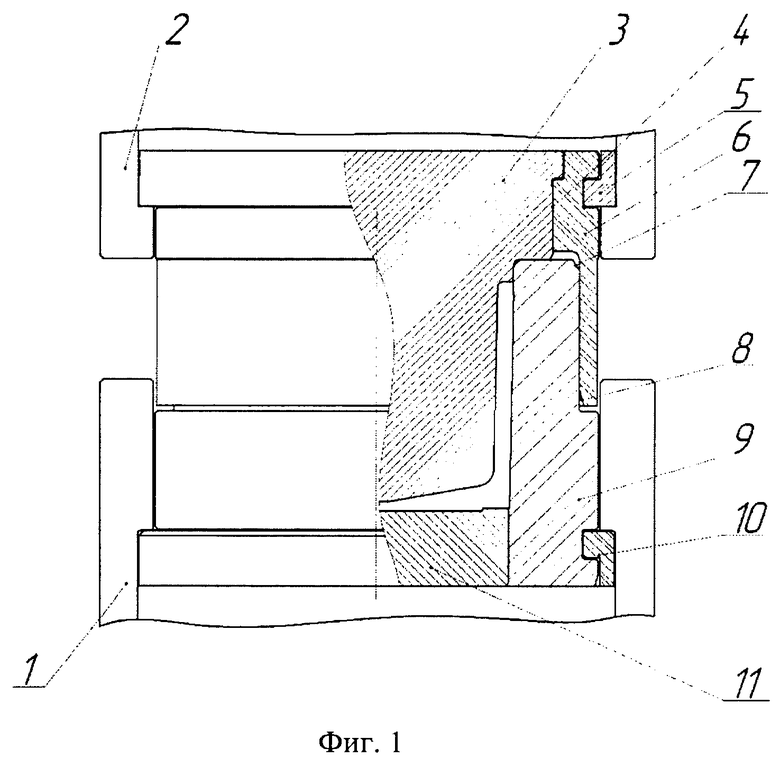

Эскизы предлагаемого штампа для изотермической штамповки полых поковок обратным выдавливанием представлен на фиг.1 и 2.

Достижение заявленного технического результата обеспечивается следующей совокупностью существенных признаков. Верхняя (пуансон 3 с направляющей цилиндрической обоймой 6) и нижняя (матрица 9 с выталкивателем 11 - элементом матрицы, формирующим донную часть поковки) штамповые вставки устанавливаются в муфели соответственно 2 и 1 штампового блока с радиальными и осевыми зазорами относительно крепящих их в муфелях колец 5 и 10 и с радиальным зазором по внутренней поверхности муфелей, образующих штамповое пространство блока, зазоры в котором сохраняются при нагреве до температуры изотермической деформации сплавов. Центровка (соосность) пуансона и матрицы в процессе изотермической штамповки осуществляется по внутренней поверхности направляющей цилиндрической обоймы 6 с наружной поверхностью матрицы 9. В посадочном отверстии 4 направляющей цилиндрической обоймы 6 установлен пуансон 3. Таким образом осуществляется кинематическая связь пуансона 3 с матрицей 9 при изотермической штамповке объемных полых поковок. Направляющая цилиндрическая обойма 6 центрирует пуансон 3 относительно матрицы 9 по ее внешней поверхности с минимальным зазором, обеспечивающим в процессе изотермической штамповки перемещение направляющей цилиндрической обоймы относительно матрицы без заклинивания. При этом радиальный зазор между направляющей цилиндрической обоймой и матрицей выполнен с возможностью его сохранения при температуре изотермической штамповки и не превышает величины допуска на неравномерность зазора между наружной поверхностью пуансона и стенками полости матрицы. Кроме того, направляющая цилиндрическая обойма имеет внутренний заходной конус 8, а матрица - наружный заходной конус 7, обеспечивающие начальное смыкание направляющей цилиндрической обоймы с матрицей до начала процесса деформирования заготовки. Минимальная высота внутренней полости направляющей цилиндрической обоймы относительно центрируемой ею матрицы определяется рабочим ходом пуансона от момента касания торца заготовки пуансоном до момента завершения процесса формирования полой поковки в матрице, что соотносится с размером глубины деформируемой полой поковки. Такая совокупность признаков предлагаемого штампа применима как для закрытой (фиг.1), так и для открытой (фиг.2) изотермической штамповки полой поковки.

Штампы с направляющей цилиндрической обоймой были опробованы в составе установки изотермического деформирования УИДИН-400М при изотермической штамповке поковок полусфер со штуцерной частью (открытая штамповка) диаметром 258 мм, высотой 224 мм и стаканов (закрытая штамповка) диаметром 246 мм, высотой 210 мм, глубиной 202 мм с толщиной стенок 14 мм из титанового сплава ВТ23 на специализированном гидравлическом прессе усилием 16 МН. Они показали свою высокую эффективность и работоспособность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для открытой изотермической штамповки | 1980 |

|

SU1003984A1 |

| Способ многоштучной штамповки лопаток | 1981 |

|

SU994101A1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2019 |

|

RU2732514C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ФЛАНЦЕВЫХ ПОКОВОК | 2000 |

|

RU2169632C1 |

| Способ изготовления поковки корпуса арматуры газотурбинного двигателя | 2018 |

|

RU2690256C1 |

| Штамп для объемной штамповки | 1980 |

|

SU899215A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1988 |

|

SU1561331A1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2756213C1 |

| ШТАМП ДЛЯ ЗАКРЫТОЙ ШТАМПОВКИ | 2005 |

|

RU2294812C1 |

| Штамп для изотермической закрытой штамповки | 1988 |

|

SU1655645A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для изотермического обратного выдавливания поковок в виде полых тел, в частности тел вращения, например полусфер, стаканов, гильз из различных сплавов. Штамп содержит пуансон, матрицу с полостью и направляющую цилиндрическую обойму, которая охватывает наружную поверхность матрицы с радиальным зазором между ними. Зазор обеспечивает в процессе изотермической штамповки перемещение обоймы относительно матрицы без заклинивания и не превышает величину допуска на неравномерность зазора между наружной поверхностью пуансона и стенками полости матрицы. Пуансон установлен в посадочном отверстии обоймы. Обойма с пуансоном и матрица имеют возможность установки в муфели штампового блока с зазорами в осевом и радиальном направлениях. Упомянутые зазоры сохраняются при нагреве до температуры изотермической штамповки. В результате обеспечивается возможность увеличения габаритных размеров поковок в плане и по высоте и упрощение конструкции штамповой оснастки. 2 з.п. ф-лы, 2 ил.

1. Штамп для изотермического обратного выдавливания полой поковки, содержащий пуансон и матрицу с полостью, отличающийся тем, что он снабжен направляющей цилиндрической обоймой, которая охватывает наружную поверхность матрицы с радиальным зазором между ними, обеспечивающим в процессе изотермической штамповки перемещение направляющей цилиндрической обоймы относительно матрицы без заклинивания и не превышающим величину допуска на неравномерность зазора между наружной поверхностью пуансона и стенками полости матрицы, при этом пуансон установлен в посадочном отверстии направляющей цилиндрической обоймы, а направляющая цилиндрическая обойма с пуансоном и матрица выполнены с возможностью установки в муфели штампового блока с зазорами в осевом и радиальном направлениях, которые сохраняются при нагреве до температуры изотермической штамповки.

2. Штамп по п.1, отличающийся тем, что направляющая цилиндрическая обойма выполнена с внутренним заходным конусом, а матрица – с наружным заходным конусом для обеспечения начального смыкания направляющей цилиндрической обоймы с матрицей до начала процесса деформирования.

3. Штамп по п.1, отличающийся тем, что минимальный размер высоты полости направляющей цилиндрической обоймы определен величиной рабочего хода пуансона от момента его касания торца заготовки до момента завершения процесса обратного выдавливания полой поковки в матрице.

| Штамп для изотермической закрытой штамповки | 1988 |

|

SU1655645A1 |

| RU 2062169 C1, 20.06.1996 | |||

| ФОРМООБРАЗУЮЩАЯ ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТЕРЖНЕЙ С ГОЛОВКОЙ | 2002 |

|

RU2240198C2 |

| Способ выдавливания полостей с безокислительным нагревом заготовки и устройство для его осуществления | 1988 |

|

SU1625572A1 |

| Штамп для изготовления полых предметов из сплошных заготовок | 1936 |

|

SU50527A1 |

| Штамп для изотермического деформирования | 1988 |

|

SU1687353A1 |

| WO 2008095272 A1, 14.08.2008. | |||

Авторы

Даты

2022-02-01—Публикация

2021-04-13—Подача