(5) СПОСОБ РЕГЕНЕРАЦИИ ПОРОШКОВ ЗЛЕКТРОКОРУНДА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации огнеупорных материалов на основе оксида алюминия и алюмосиликатов из отхода оболочковых форм и стержней | 1983 |

|

SU1134281A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ПОРОШКОВ ОГНЕУПОРНЫХ ОКИСЛОВ | 1992 |

|

RU2043821C1 |

| Способ регенерации порошков огнеупорных окислов из отработанных керамических форм | 1991 |

|

SU1774893A3 |

| СПОСОБ РЕГЕНЕРАЦИИ ПОРОШКОВ ОГНЕУПОРНЫХ ОКИСЛОВ | 1985 |

|

RU1262805C |

| Способ регенерации порошка электрокорунда | 1979 |

|

SU884828A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ПОРОШКОВ ЭЛЕКТРОКОРУНДА ИЗ ОТХОДОВ ФОРМ | 1985 |

|

SU1343646A1 |

| СПОСОБ ЛИТЬЯ ТОЧНЫХ ЗАГОТОВОК ДЕТАЛЕЙ | 1994 |

|

RU2083323C1 |

| Противопригарная краска для литейных форм и стержней | 1987 |

|

SU1470417A1 |

| Способ регенерации отработанных формовочных и стержневых смесей | 1987 |

|

SU1458061A1 |

| СУСПЕНЗИЯ ОГНЕУПОРНАЯ ДЛЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2503520C1 |

1

Изобретение относится к литей ному производству, в частности к литью по выплавляемым моделям в оболочкЬвые формы., изготовленные из электрокорунда.

В производстве высокоточных отливок из жаропрочных сталей и спяавов и тонкостенных отливок из алюминиевых и магниевых сплавов по выплавляемым моделям оболочковые формы изготавливаются из шлифпорошков и микропорошков определенной дисперснос;ти и кремнеорганической;связки, из которой при прокаливании форм образуется двуокись кремния.

После заливки отработанные формы, разрушенные при извлечении отливок, подвергаются регенерации с целью повторного использования дорогих и дефицитных электрокорундовых порошков и устранения отходов производства.

Известен способ регенерации отработанных электрокоруздовых форм, включакхций химическую обработку отходов гидроокисью щелочного металла (Nq или к) при 115-13 С в течение 1-2 ч. После разрушения конгломерата проводят «предварительную промывку проточной водой. Порошки электрокорунда собирают в отстойнике, нейтрализуют, окончательно промывают, сушат и рассеивают по фракциям 1.

Недостатком способа является длительный циКЛ обработки, расход дополнительных материалов (гидроокиси No или К и нейтрализующих растворов, загрязнение окружающей среды.

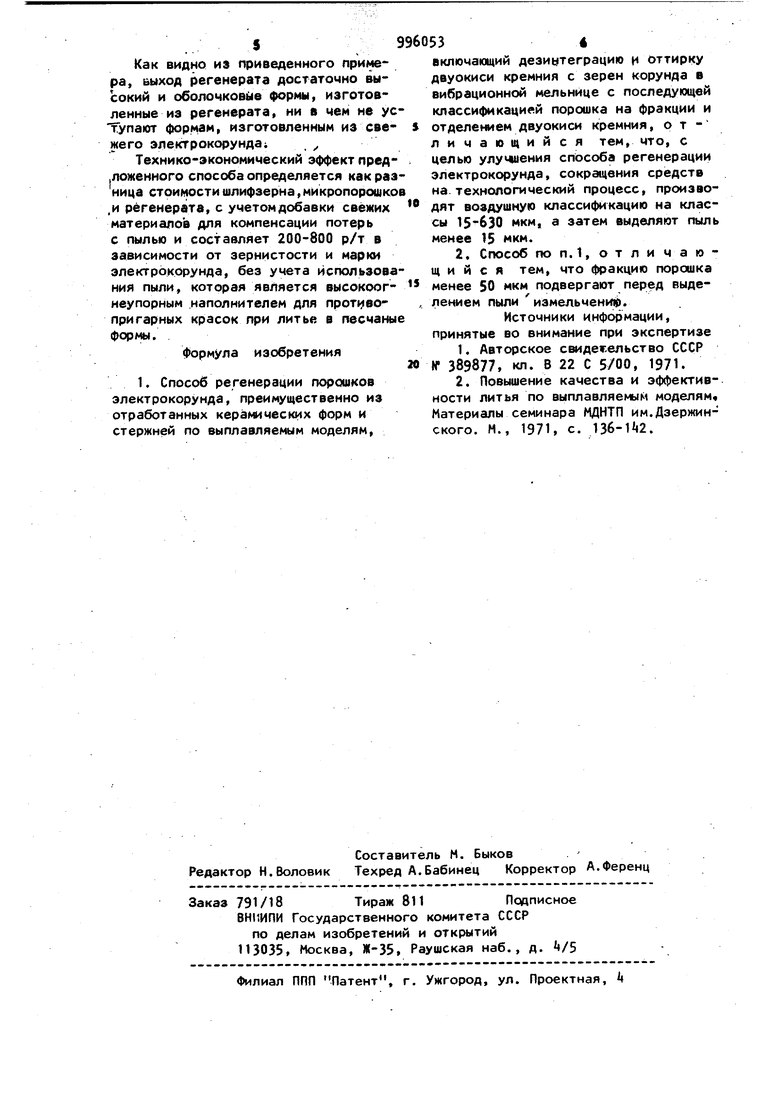

Известен способ регенерации порошков электрокорунда, основанный на оттирке двуокиси кремния с поверхности зерен электрокорунда в водной среде в вибрационной мельнице с последующей гидроклассификацией. При гидрокласеификации удаляются мелкие фракции электрокорунда, и виброоттирка повторяется отдельно для крупных фрак.ций и для мелких. Повторяется и гидроклассификация. Затем пульпа фильтруется и сушится. Полученные порошк электрокорунда рассеиваются по фрак циям (самые мелкие фракции после пр варительной распушки) . Недостатком данного способа явля ется высокая энергоемкость на оттир ку и сушку регенерата, большое количество технологических операций, высокий расход воды и большие капитальные вложения. Цель изобретения - улучшение спо соба регенерации электрокорунда, со ращение средств на технологический процесс. Поставленная цель достигается те что в способе регенерации порошков электрокорунда, преимущественно из отработанных керамических форм и стержней по выплавляемым моделям, включающем дезинтеграцию и оттирку двуокиси кремния с зерен корунда в вибрационной мельнице с последующей классификацией порошка на фракции и отделением двуокиси кремния, производят воздушную классификацию на классы мкм, из которого зате выделяют пыль менее 15 мкм. Фракцию порошка менее 50 мкм под вергают перед выделением пыли измельчению. При воздушной классификации,9сле ет вие большей парусности двуокиси кремния (изгза меньшей плотности и меньшего размера частиц, чем у корунда) , основная масса ее концентрируется в пыли: содержание двуокиси кремния в шлифзерне и микропорошках составляет t-3%, а в пыли около 16%. При мер. Проводилась регенерация отработанных оболочковых форм исходного состава, в вес.%: Шлифпорошок № 50 ,38 Шлифпорошок № 16 - 8,2

Загрузка в печь при , выдержка при этой температуре после прогрева 1 ч, выгрузка, охлаждение на воздухе

162-189 105-118

174-185 Микропорошки MtO-H 20 0,2 Связка (в пересчете на двуокись коемния)4,22 Бой оболочковых форм размером до to мм в поперечнике загружали в вибрационную мельницу с максимальным заполнением объема. После 15 мин обработки снова проводили дозапрузку мельницы.-до максимального заполнения. Вели обработку в течение часа. За это время происходила дезинтеграция боя на отдельные зерна корунда и очптирка пленки двуокиси кремния с зерен корунда. После этого проводилась воздушная классификация, при которой порошок раздепя 1ся на два класса: 50-630 мкм и менее 50 мкм. Класс 50-630 мкм рассеивали на виброситах на фракции 400-630, 250400, 100-250,и менее 100 мкм. Первые три использовались при изготовлении оболочковых форм, фракция менее 100 мкм возвращалась в вибромельницу на домол. Класс менее 50 мкм подвергали воздушной классификации, при ,которой выделялась пыль менее 15 мкм. Фракция 15-50 мкм, использовалась в суспензии при изготовлении оболочковых форм. Взвешивание и химический анализ дали следующие результаты,: Фракция,мкм 400-630 37% при содержании0,540 250-400 4,3 двуокисиО,616 100-250 7,2% кремния0,982 15-50 35,1% 2,6 менее 15-16,2 -16,4 Прочность образцов оболочковой фор, изготовленных из исходного и регенерированного электрокорунда, приведена в таблице. Как видно из приведенного прине ра, Быход регенерата достаточно высокий и оболочковые формы, изготовленные из регенерата, ни в чем не ус Тупают формам, изготовленным из све жего электрокорунда; , Технико-экономический эффект пред.ложенного способа определяется как раз ница стоимости шлифзерна, микропорошко ,и регенерата, с учетомдобавки свежих материалов для компенсации потерь с пылью и составляет 200-800 р/т в зависимости от зернистости и марки электрокорунда, без учета использова ния пыли, которая является высокоогнеупорным наполнителем для npoTi BOпригарных красок при литье в песчаны формы. формула изобретения 1. Способ регенерации порошков электрокорунда, преимущественно из отработанных керамических форм и стержней по выплавляе « 1м моделям. включающий дезинтеграцию и оттирку двуокиси кремния с зерен корунда в вибрационной мельнице с последующей классификацией порошка на фракции и отделением двуокиси кремния, отличающийся тем, что, с целью улучшения способа регенерации электрокорунда, сокращения средств на.технологический процесс, производят воздушную классификацию на классы 15-630 мкм, а затем выделяют пыль менее 15 мкм. 2, Способ поп.1,отличающ и и с я тем, что фракцию порошка менее 50 мкм подвергают перед выделением пыли иЗмельчени1(р. Источники информации, принятые во внимание при экспертизе 1.Авторское свидег.ельство СССР N 389877, кл. В 22 С 5/00, 1971. 2.Повышение качества и эффективности литья по выплавляемым моделям Материалы семинара МДНТП им.Дзержинского. М., 1971, с. 13б-1«2.

Авторы

Даты

1983-02-15—Публикация

1981-07-13—Подача