1

(21)4855065/02

(22) 27.07.90

(46) 23.09.92. Бюл. № 39

(71)Харьковский филиал Всесоюзного научно-исследовательского, проектно-конструк- торского и технологического института электротермического оборудования

(72)И.Б.Остайчер, С.Л.Лившиц и В.Н.Динь (56) Справочник Электротермическое оборудование. Под ред. А.П.Альтгаузена. - М.: 1967, с.190, р.5-143.

Заявка Японии № 57-3734, кл. С 21 D9/52, 1982.

Авторское свидетельство СССР № 355241,кл. С 21 D 4/32, 1971. (54) ПЕЧЬ ДЛЯ ТЕРМООБРАБОТКИ ДЛИННОМЕРНОГО МАТЕРИАЛА

(57) Сущность изобретения: длинномерный материал (ДМ) пропускают через уплотнение 13 отверстия крышки 8, кольцо и отверстия элемента (Э) 4 заправки ЭЗ. На противоположный торец муфеля (М) устанавливают кольцо, перекрывают патрубки 12, а через левый патрубок 9 подают в М рабочую среду. В М создаётся давление, под действием которого ЭЗ 4 перемещается до упора в кольцо, увлекая за собой ДМ. Данная конструкция позволяет осуществлять перемещение ЭЗ 4 в двух направлениях в зависимости от направления перемещения ДМ. Заправка ДМ осуществляется с любого конца М, что повышает удобство эксплуатации. 4 ил,

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОТЕМПЕРАТУРНАЯ ПРОХОДНАЯ ЭЛЕКТРОПЕЧЬ ДЛЯ ГРАФИТАЦИИ УГЛЕРОДНОГО ВОЛОКНА В ЗАЩИТНОЙ СРЕДЕ ИНЕРТНОГО ГАЗА | 2006 |

|

RU2354906C2 |

| ШАХТНАЯ ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ | 2004 |

|

RU2278170C2 |

| ШАХТНАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ СТАЛЕЙ И СПЛАВОВ | 2003 |

|

RU2232363C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ БЕЗОКИСЛИТЕЛЬНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛЕЙ И СПЛАВОВ И ШАХТНАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2367689C1 |

| Электропечь для обжига углеродсодержащих материалов | 1987 |

|

SU1578424A1 |

| ШАХТНАЯ ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ | 2007 |

|

RU2360976C2 |

| ШАХТНАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОТОЧНЫХ ТОНКОСТЕННЫХ ДЕТАЛЕЙ | 2007 |

|

RU2336477C1 |

| Колпаковая печь для отжига рулонов металла | 1989 |

|

SU1703707A1 |

| ЛАБОРАТОРНАЯ ЛИНИЯ ПОЛУЧЕНИЯ И ИССЛЕДОВАНИЯ УГЛЕРОДНЫХ ВОЛОКОН | 2016 |

|

RU2639910C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2007 |

|

RU2367871C1 |

VI

а

СА)

ю

00

Изобретение относится к термическому оборудованию, а именно к печам для термообработки длинномерного материала (проволоки, металлической ленты) и может быть использовано в различных отраслях про- мышленности.

Известна протяжная печь для термообработки длинномерного материала, содержащая камеру нагрева, муфель и систему подачи защитного газа 1.

Недостатками указанной печи являются неудобство эксплуатации, вызванное сложностью заправки длинномерного материала, а также низкая производительность печи, обусловленная значительной трудо- емкостью процесса заправки.

Известна также печь для термообработки длинномерного материала, содержащая камеру нагрева, муфель, пушку, ствол которой направлен в печь, приемное устройст- во, подвижный упругий элемент с жаропрочным шнуром, присоединенным к подвижному упругому элементу и снабженным крючком для зацепления длинномерного материала 2.

Недостатками указанной печи являются сложность конструкции (наличие пушки, приемного устройства), а также значительная трудоемкость заправки длинномерного материала.

Наиболее близкой по технической сущности и достигаемому эффекту к заявляемой является печь для термообработки длинномерного материала, содержащая камеру нагрева, муфель и установленный в нем элемент для заправки материала, а также систему подачи газа 3.

В указанной печи не предусмотрены средства улавливания подвижного элемента, отсутствует возможность реверсирова- ния движения подвижного элемента (и, следовательно, материала), что снижает удобство эксплуатации печи. Кроме того, известная печь не позволяет осуществлять термообработку изделий в защитной атмос- фере (подача газа осуществляется периодически при заправке материала, отсутствуют средства уплотнения внутримуфельного пространства), что ограничивает технологические возможности печи.

Целью изобретения является повышение удобства эксплуатации путем упрощения заправки при расширении технологических возможностей.

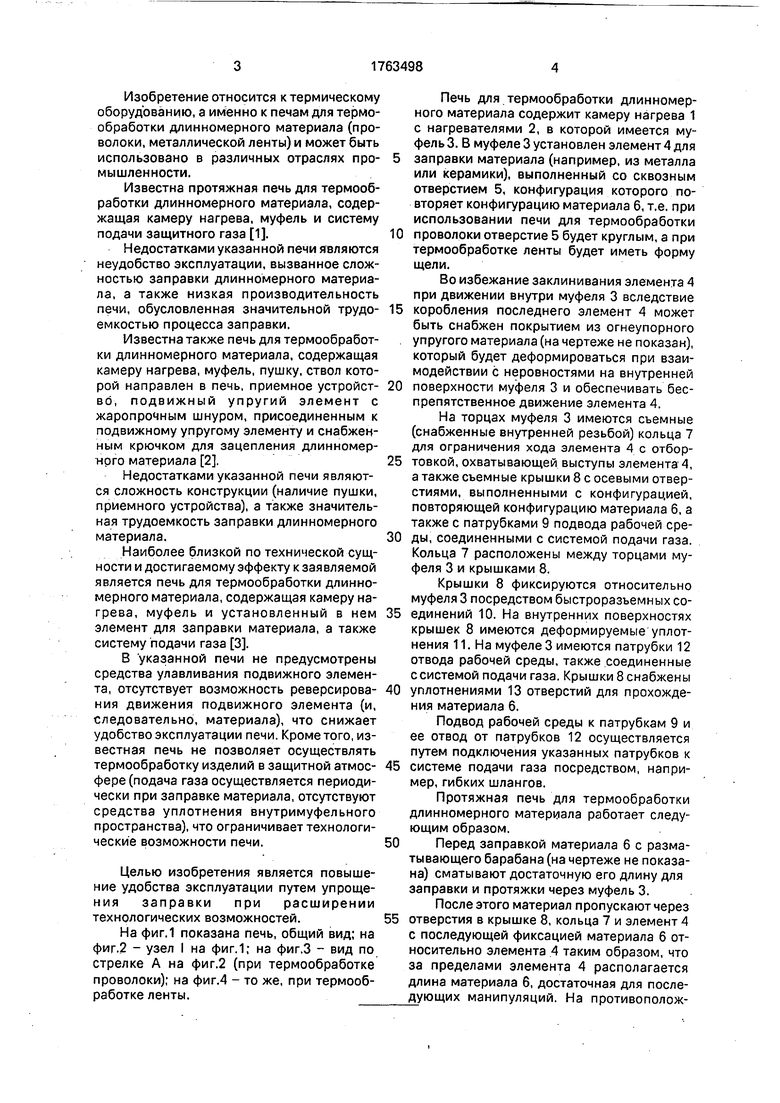

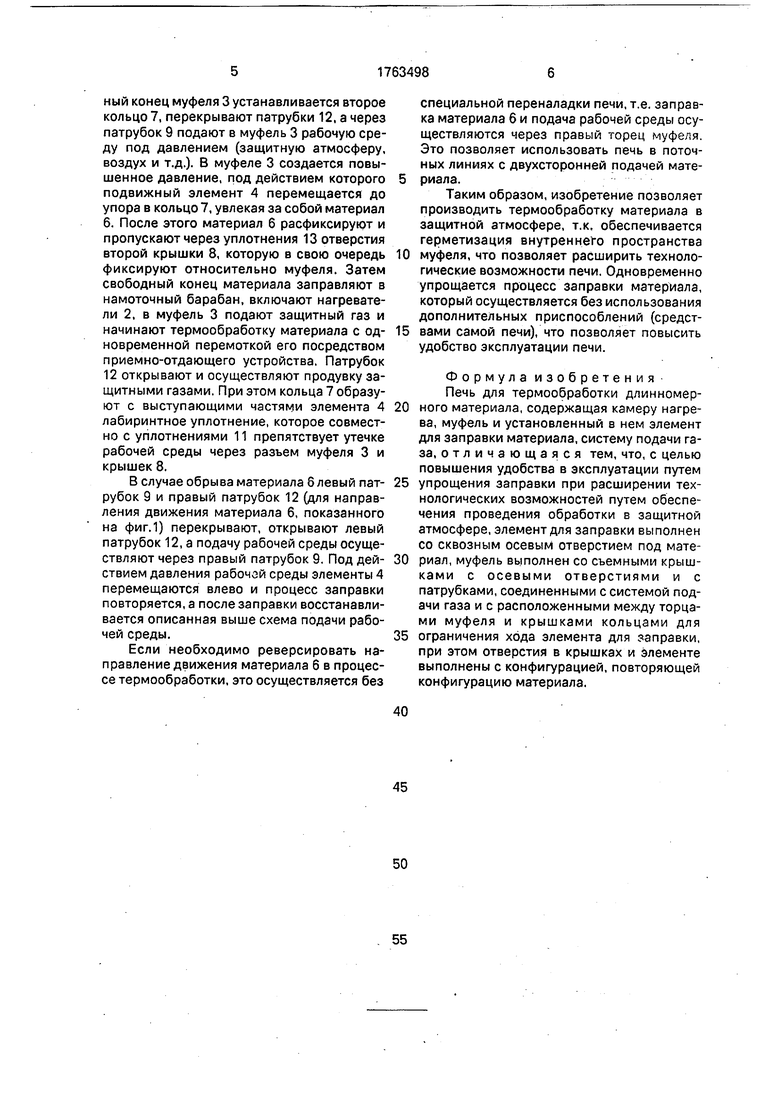

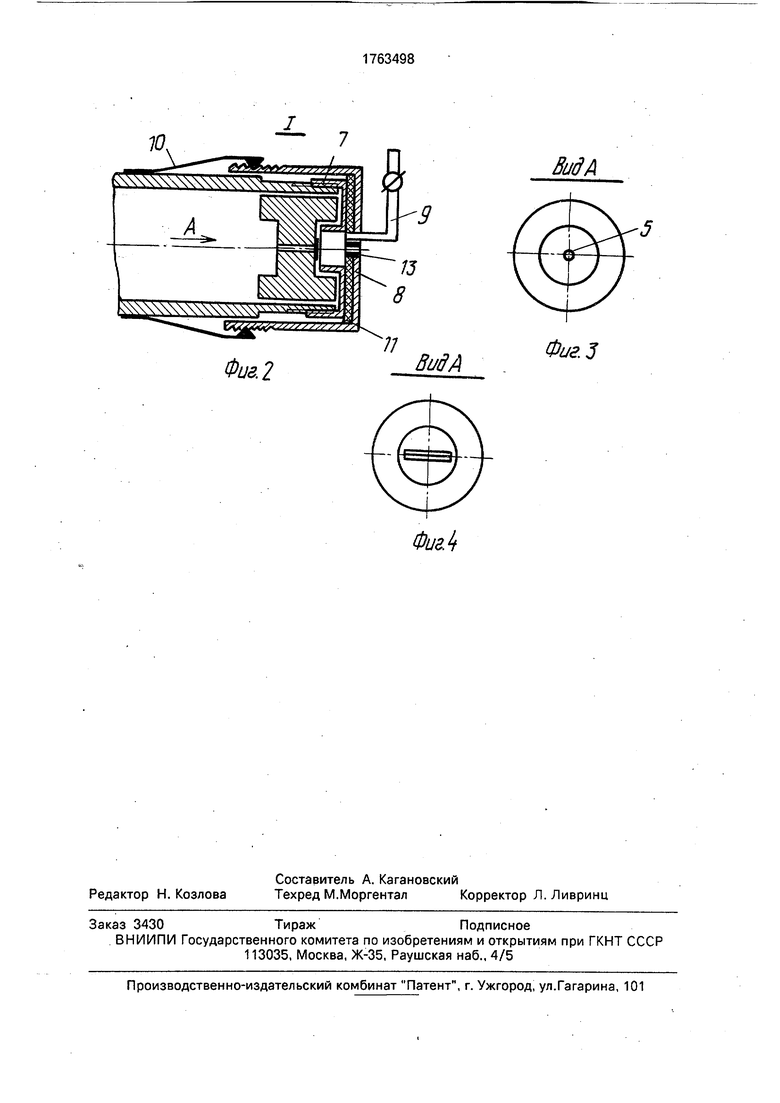

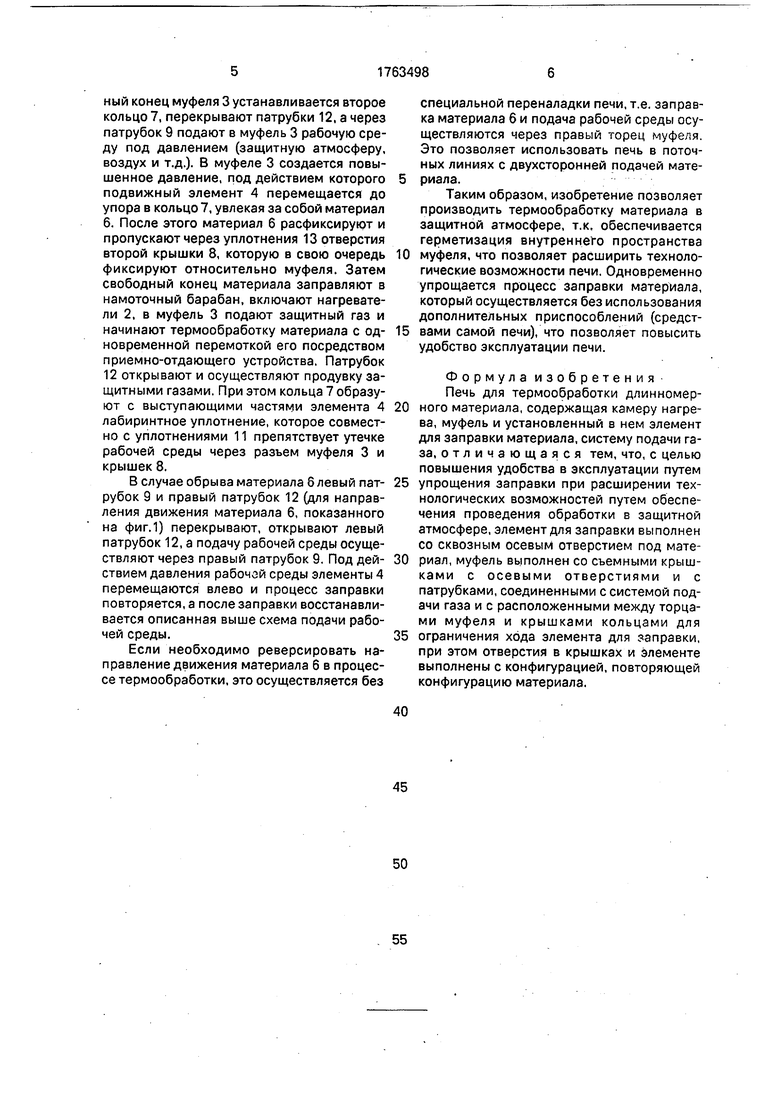

На фиг.1 показана печь, общий вид; на фиг.2 - узел I на фиг.1; на фиг.З - вид по стрелке А на фиг.2 (при термообработке проволоки); на фиг.4 - то же, при термообработке ленты.

Печь для термообработки длинномерного материала содержит камеру нагрева 1 с нагревателями 2, в которой имеется муфель 3. В муфеле 3 установлен элемент 4 для заправки материала (например, из металла или керамики), выполненный со сквозным отверстием 5, конфигурация которого повторяет конфигурацию материала 6, т.е. при использовании печи для термообработки проволоки отверстие 5 будет круглым, а при термообработке ленты будет иметь форму щели.

Во избежание заклинивания элемента 4 при движении внутри муфеля 3 вследствие коробления последнего элемент 4 может быть снабжен покрытием из огнеупорного упругого материала (на чертеже не показан), который будет деформироваться при взаимодействии с неровностями на внутренней поверхности муфеля 3 и обеспечивать беспрепятственное движение элемента 4.

На торцах муфеля 3 имеются сьемные (снабженные внутренней резьбой) кольца 7 для ограничения хода элемента 4 с отбор- товкой, охватывающей выступы элемента 4, а также съемные крышки 8 с осевыми отверстиями, выполненными с конфигурацией, повторяющей конфигурацию материала 6, а также с патрубками 9 подвода рабочей среды, соединенными с системой подачи газа. Кольца 7 расположены между торцами муфеля 3 и крышками 8.

Крышки 8 фиксируются относительно муфеля 3 посредством быстроразъемных соединений 10. На внутренних поверхностях крышек 8 имеются деформируемые уплотнения 11. На муфеле 3 имеются патрубки 12 отвода рабочей среды, также соединенные с системой подачи газа. Крышки 8 снабжены уплотнениями 13 отверстий для прохождения материала 6.

Подвод рабочей среды к патрубкам 9 и ее отвод от патрубков 12 осуществляется путем подключения указанных патрубков к системе подачи газа посредством, например, гибких шлангов.

Протяжная печь для термообработки длинномерного материала работает следующим образом.

Перед заправкой материала б с разматывающего барабана(на чертеже не показана) сматывают достаточную его длину для заправки и протяжки через муфель 3.

После этого материал пропускают через отверстия в крышке 8, кольца 7 и элемент 4 с последующей фиксацией материала 6 относительно элемента 4 таким образом, что за пределами элемента 4 располагается длина материала 6, достаточная для последующих манипуляций. На противоположный конец муфеля 3 устанавливается второе кольцо 7, перекрывают патрубки 12, а через патрубок 9 подают в муфель 3 рабочую среду под давлением (защитную атмосферу, воздух и т.д.). В муфеле 3 создается повышенное давление, под действием которого подвижный элемент 4 перемещается до упора в кольцо 7, увлекая за собой материал 6. После этого материал 6 расфиксируют и пропускают через уплотнения 13 отверстия второй крышки 8, которую в свою очередь фиксируют относительно муфеля. Затем свободный конец материала заправляют в намоточный барабан, включают нагреватели 2, в муфель 3 подают защитный газ и начинают термообработку материала с одновременной перемоткой его посредством приемно-отдающего устройства. Патрубок 12 открывают и осуществляют продувку защитными газами. При этом кольца 7 образуют с выступающими частями элемента 4 лабиринтное уплотнение, которое совместно с уплотнениями 11 препятствует утечке рабочей среды через разъем муфеля 3 и крышек 8.

В случае обрыва материала б левый патрубок 9 и правый патрубок 12 (для направления движения материала 6, показанного на фиг.1) перекрывают, открывают левый патрубок 12, а подачу рабочей среды осуществляют через правый патрубок 9. Под действием давления рабочзй среды элементы 4 перемещаются влево и процесс заправки повторяется, а после заправки восстанавливается описанная выше схема подачи рабочей среды.

Если необходимо реверсировать направление движения материала 6 в процессе термообработки, это осуществляется без

специальной переналадки печи, т.е. заправка материала 6 и подача рабочей среды осуществляются через правый торец муфеля. Это позволяет использовать печь в поточных линиях с двухсторонней подачей материала.

Таким образом, изобретение позволяет производить термообработку материала в защитной атмосфере, т.к, обеспечивается герметизация внутреннего пространства

муфеля, что позволяет расширить технологические возможности печи. Одновременно упрощается процесс заправки материала, который осуществляется без использования дополнительных приспособлений (средствами самой печи), что позволяет повысить удобство эксплуатации печи.

0

5

0

5

Формула изобретения Печь для термообработки длинномерного материала, содержащая камеру нагрева, муфель и установленный в нем элемент для заправки материала, систему подачи газа, отличающаяся тем, что, с целью повышения удобства в эксплуатации путем упрощения заправки при расширении технологических возможностей путем обеспечения проведения обработки в защитной атмосфере, элемент для заправки выполнен со сквозным осевым отверстием под материал, муфель выполнен со съемными крышками с осевыми отверстиями и с патрубками, соединенными с системой подачи газа и с расположенными между торцами муфеля и крышками кольцами для ограничения хода элемента для заправки, при этом отверстия в крышках и элементе выполнены с конфигурацией, повторяющей конфигурацию материала.

Фиг. 2

ВидА

ВидА

Фие.З

ФиаЬ

Авторы

Даты

1992-09-23—Публикация

1990-07-27—Подача