Изобретение относится к металлургии, в частности к изысканию сталей для изготовления ответственных деталей изделий, от которых требуются высокие прочность, твердость, сопротивление хрупкому разрушению и механическому износу при повышенной температуре,

Известны стали, применяемые для деталей данного типа, следующего химического состава, мае. %:

Углерод

Хром

Никель

Молибден

Ванадий

Кремний

Марганец

Железо

Углерод

Хром

Молибден

Ванадий

Кремний

Марганец

0,31-0,42

1,20-1,50

3,00-3,40

0,35-0,45

0,08-0,12

0,17-0,37

0,25-0,55

Остальное

0,27-0,34

2,80-3,50

2,50-3,00

0,40-0,60

0,20-0,40

0,30-0,50

ЖелезоОстальное 2.

Упрочнение данных сталей достигается закалкой на мартенсит с последующим отпуском.

Известная сталь состава обеспечивает в целом относительно высокие прочность, твердость и сопротивление хрупкому разрушению. Так, после закалки от 860°С и отпуска при 200°С сталь 1 имеет следующие свойства:

временное

сопротивление

предел текучести

относительное

удлинение

относительное

сужение

ударная

вязкостьKCU 0,45 МДж/м2

твердостьHRC352

Однако сталь 1 при использовании в качестве конструкционногоо материала деталей, работающих при высоких контактных нагрузках в широком интервале температур

(Л

С

ств 1820МПа Оо,2 1580 МПа

VI

О

со ел

О О

(До 600°С), не обеспечивает требуемого ресурса вследствие интенсивного износа рабочей поверхности деталей, обусловленного ее едостаточной теплопрочнстью ( OB 60(№ 540 МПа).

Сталь 2 обеспечивает при практически одинаковой со сталью 1 прочностью и твердостью большее сопротивление механическому износу при повышенной температуре. Так, после закалки с 1040°С и отпуска при 530°С сталь 2 имеет следующие значения указанных характеристик механических свойств:

Временное

сопротивление - Ов 1810 МПа

Предел текучести оо,2 1720 МПа

ТвердостьHRC351

Временное сопротивление при 600°С OB 720 МПа при износостойкости в 1,3 раза выше, чем у стали 1.

Однако, сопротивление хрупкому разрушению стали 2 крайне низкое. Так, например, после указанной термической обработки сталь 2 имеет относительное удлинение 6 3%; относительное сужение ударную вязкость RCU 0,15 МДж/м2. По данной причине изготовление ответственных нагруженных деталей из стали 2 является опасным.

Из известных сталей, используемых для изготовления ответственных нагруженных деталей такого типа, по составу компонентов наиболее близкой к предлагаемому составу является сталь, содержащая, мае. %:

Углерод0,40-0,45

Марганец0,50-0,80

Кремний0,90-1,20

Хром2,80-3,20

Никель0,90-1,20

Молибден0,35-0,50

Вольфрам0,80-1,20

Ванадий0,05-0,15

ЖелезоОстальное

примеси: сера не более 0,011 %, фосфор не

более 0,015% 3.

Сталь 3, например, содержащая углерода 0,41%, марганца 0,68%, кремния 1,04%, хрома 2,90%, никеля 1,03%, молиб- дена 0,40%. вольфрама 0,99%, ванадия 0,12%. серы 0,011%, фосфора 0,013%, железо - остальное, обеспечивает после закалки от 1000°С и низкого отпуска более высокую прочность, твердость, сопротивление меха- ническому износу и прочность при повышенной температуре (600°С), чем сталь 1 и превосходит сталь 2 по сопротивлению хрупкому разрушению.

Достигаемый уровень указанных свойств для стали характеризуется следующими значениями:

временное

сопротивлениеай 2100 МПа

предел текучести оь,2 1800 МПа

относительное

удлинение(5 9,7%

относительное

сужение 31,9%

ударная

вязкостьKCU 0,5 МДж/м2

твердостьHRC355

временное сопротивление при 600°С о-е б004: 800 Мпа.

При данном уровне указанных свойств сталь 3 превосходит стали 1 и 2 по износостойкости в 1,4 и 1,15 раза, соответственно.

Однако при сравнительно высокой износостойкости детали из стали 3 характеризуются нестабильностью по данному критерию и часто претерпевают разрушение в процессе эксплуатации.

Целью изобретения является повышение прочности, твердости и износостойкости стали при сохранении сопротивления хрупкому разрушению.

Для достижения указанной цели в сталь, содержащую углерод, марганец, кремний, хром, никель, молибден, ванадий, железо,дополнительно вводят ниобий и кальций, причем содержание всех указанных компонентов должно быть следующим, мае. %:

Углерод0,43-0,67

Марганец0,60-0,90

Кремний0,45-0,65

Хром0,80-1,10

Никель2,60-3,00

Молибден0,65-0,85

Ванадий0,20-0,30

Ниобий0,03-0,08

Кальций0,01-0,03

Железо Остальное

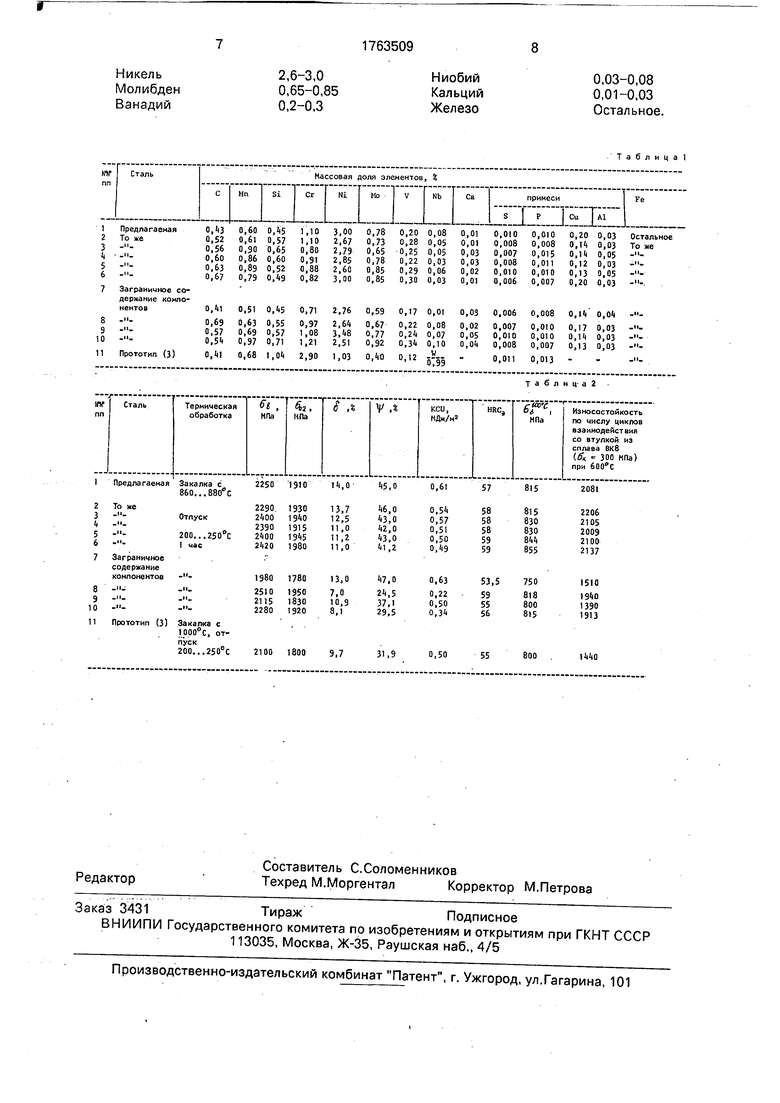

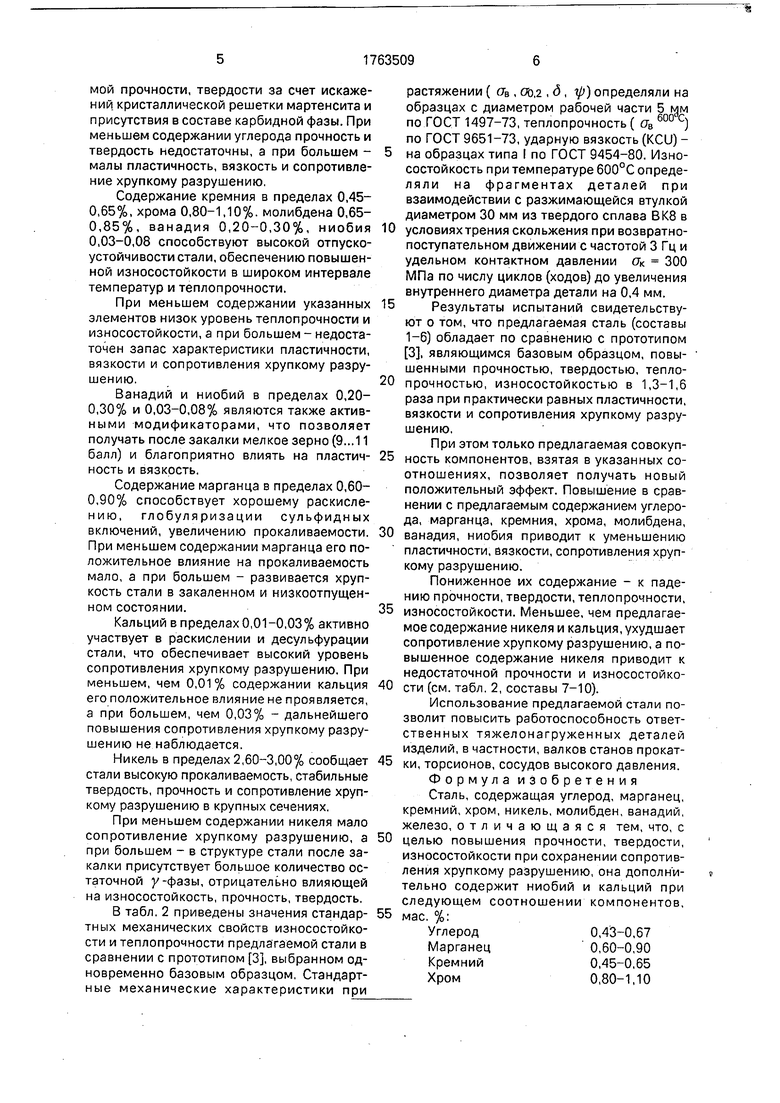

В табл. 1 приведено несколько плавок стали с соотношением компонентов,оговоренных формулой изобретения и выходящих за ее граничные значения.

Выплавку стали осуществляли в вакуумной индукционной печи с последующим рафинированием методом электрошлакового переплава.

Пределы легирования предлагаемой стали определяются характером влияния компонентов на фазовый состав, структуру и характеристики свойств при различных видах нагружения и температуре.

Содержание углерода в пределах 0,43- 0,67% обуславливает достижение требуемой прочности, твердости за счет искажений кристаллической решетки мартенсита и присутствия в составе карбидной фазы. При меньшем содержании углерода прочность и твердость недостаточны, а при большем - малы пластичность, вязкость и сопротивление хрупкому разрушению.

Содержание кремния в пределах 0,45- 0,65%, хрома 0,80-1,10%. молибдена 0,65- 0,85%, ванадия 0,20-0,30%, ниобия 0,03-0,08 способствуют высокой отпуске- устойчивости стали, обеспечению повышенной износостойкости в широком интервале температур и теплопрочности.

При меньшем содержании указанных элементов низок уровень теплопрочности и износостойкости, а при большем - недостаточен запас характеристики пластичности, вязкости и сопротивления хрупкому разрушению.

Ванадий и ниобий в пределах 0,20- 0,30% и 0,03-0,08% являются также активными модификаторами, что позволяет получать после закалки мелкое зерно (9...11 балл) и благоприятно влиять на пластичность и вязкость.

Содержание марганца в пределах 0,60- 0,90% способствует хорошему раскислению, глобуляризации сульфидных включений, увеличению прокаливаемости. При меньшем содержании марганца его положительное влияние на прокаливаемость мало, а при большем - развивается хрупкость стали в закаленном и низкоотпущенном состоянии.

Кальций в пределах 0,01-0,03% активно участвует в раскислении и десульфурации стали, что обеспечивает высокий уровень сопротивления хрупкому разрушению. При меньшем, чем 0,01% содержании кальция его положительное влияние не проявляется, а при большем, чем 0,03% - дальнейшего повышения сопротивления хрупкому разрушению не наблюдается.

Никель в пределах 2,60-3,00% сообщает стали высокую прокаливаемость, стабильные твердость, прочность и сопротивление хрупкому разрушению в крупных сечениях.

При меньшем содержании никеля мало сопротивление хрупкому разрушению, а при большем - в структуре стали после закалки присутствует большое количество остаточной у-фазы, отрицательно влияющей на износостойкость, прочность, твердость.

В табл, 2 приведены значения стандартных механических свойств износостойкости и теплопрочности предлагаемой стали в сравнении с прототипом 3, выбранном одновременно базовым образцом, Стандартные механические характеристики при

0

5

5

растяжении ( сгв, оь,2 , б, тр) определяли на образцах с диаметром рабочей части 5 по ГОСТ 1497-73, теплопрочность ( 7„ 60° с) по ГОСТ 9651-73, ударную вязкость (KCU) - на образцах типа I по ГОСТ 9454-80. Износостойкость при температуре 600°С опреде- ляли на фрагментах деталей при взаимодействии с разжимающейся втулкой диаметром 30 мм из твердого сплава ВК8 в условиях трения скольжения при возвратно- поступательном движении с частотой 3 Гц и удельном контактном давлении ак 300 МПа по числу циклов (ходов) до увеличения внутреннего диаметра детали на 0,4 мм.

Результаты испытаний свидетельствуют о том, что предлагаемая сталь (составы 1-6) обладает по сравнению с прототипом 3, являющимся базовым образцом, повышенными прочностью, твердостью, тепло- 0 прочностью, износостойкостью в 1,3-1,6 раза при практически равных пластичности, вязкости и сопротивления хрупкому разрушению.

При этом только предлагаемая совокупность компонентов, взятая в указанных соотношениях, позволяет получать новый положительный эффект. Повышение в сравнении с предлагаемым содержанием углерода, марганца, кремния, хрома, молибдена, 0 ванадия, ниобия приводит к уменьшению пластичности, вязкости, сопротивления хрупкому разрушению.

Пониженное их содержание - к падению прочности, твердости, теплопрочности, 5 износостойкости. Меньшее, чем предлагаемое содержание никеля и кальция, ухудшает сопротивление хрупкому разрушению, а повышенное содержание никеля приводит к недостаточной прочности и износостойкости (см. табл. 2, составы 7-10).

Использование предлагаемой стали позволит повысить работоспособность ответственных тяжелонагруженных деталей изделий, в частности, валков станов прокатки, торсионов, сосудов высокого давления. Формула изобретения Сталь, содержащая углерод, марганец, кремний, хром, никель, молибден, ванадий, железо, отличающаяся тем, что, с целью повышения прочности, твердости, износостойкости при сохранении сопротивления хрупкому разрушению, она дополнительно содержит ниобий и кальций при следующем соотношении компонентов, мае. %:

Углерод0,43-0,67

Марганец0,60-0,90

Кремний0,45-0,65

Хром0,80-1,10

0

5

0

5

2,6-3,0

0,65-0,85

0,2-0,3

0,03-0,08 0,01-0,03 Остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2241779C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2259418C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2368694C1 |

| Высокопрочная конструкционная сталь | 2020 |

|

RU2737903C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ВЫСОКОПРОЧНОГО ИЗНОСОСТОЙКОГО ПРОКАТА (ВАРИАНТЫ) | 2018 |

|

RU2691809C1 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2005 |

|

RU2295587C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| СТАЛЬ | 1991 |

|

RU2040583C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2410462C1 |

Изобретение относится к металлургии, в частности к стали для изготовления ответственных деталей изделий, от которых требуются высокие прочность, твердость, сопротивление хрупкому разрушению и механическому износу при температуре 600°С. С целью повышения прочности, твердости и износостойкости при сохранении сопротивления хрупкому разрушению, сталь дополнительно содержит ниобий и кальций при следующем соотношении компонентов, мае. %: углерод 0,43-0,67, марганец 0,60- 0,90. кремний 0,45-0,65, хром 0,80-1,10, никель 2,60-3,00, молибден 0,65-0,85, ванадий 0,20-0,30, ниобий 0,03-0,08, кальций 0,01-0,03, железо - остальное.

т а б л и ц а I

| Дисковая паровая турбина | 1922 |

|

SU580A1 |

Авторы

Даты

1992-09-23—Публикация

1990-11-05—Подача