й

0,005-0,08

0,015-0,035

0,002-0,015

0,002-0,012

0,005-0,080

0,002-0,040

0,005-0,080

Остальное

при этом выполняется соотношение 2 х 3f4.

Ниобий и цирконий, являясь металлическими атомами, взаимодействуют с неметаллами (кислород, азот, углерод), образуя фазы внедрения. Положительное влияние ниобия и циркония заключается в их совме- стном воздействии на тип, форму и характер распределения образующихся частиц, существенно влияющих на хл а достой кость стали. При этом происходит рафинирование твердого раствора от вредных примесей (кислород, азот), снижающих хладостой- кость стали, и повышение пластичности матрицы за счет снижения содержания в ней углерода. Совместное легирование твердого раствора ниобием и цирконием позволяет получить частицы оксидов, нитридов и карбонитридов округлой формы и при этом в весьма дисперсном виде. Благоприятная форма и характер распределения этих частиц обуславливает повышение ударной вязкости и снижение температуры вязко-хрупкого перехода. Содержание углерода в указанных пределах позволяет получить оптимальное сочетание свойств прочности и пластичности. Увеличение со- держания углерода свыше 0,13% значительно ухудшает пластичность и вязкость стали, а также ее свариваемость. Содержание углерода ниже 0,03% не обеспечивает требуемого уровня свойств прочности. Марганец, кремний и хром определяют твердораствор- ное упрочнение стали. Марганец также способствует улучшению свариваемости стали. Увеличение соДёржаШя эТих элементов свыше соответственно 1,85; 0,35; 0,30% ве- дет к снижению ударной вязкости и повышению температуры вязко-хрупкого перехода. Введение в состав стали этих элементов в количествах менее указанных ми- нимальных не обеспечивает нужного эффекта упрочнения, а в случае марганца и кремния также и должного раскисления стали. Введение никеля в состав стали повышает пластичность и снижает температуру вязко-хрупкого перехода. Повышение со- держания никеля выше верхнего предела (2,3%) не оказывает существенного влияния на свойства стали, а его количество ниже нижнего предела (0,3%) не обеспечивает нужной хл а достой кости. Молибден за счет

парного взаимодействия с фосфором значительно снижает диффузию фосфора к границам зерен и тем самым существенно снижает эффект охрупчивания, повышает хладостойкость стали. Кроме того, молибден упрочняет сталь. Содержание молибдена ниже нижней границы не обеспечивает должного эффекта, повышение его содержания свыше верхней границы не дает существенного прироста свойств. Сталь дополнительно содержит Аиобий в количестве 0,04-0,1%. Титан, ниобий и ванадий образуют дисперсные карбиды типа МС, значительно упрочняющие сталь. Эти элементы способствуют получению мелкозернистой структуры за счет барьерного действия частиц карбидов при высокотемпературном нагреве, тем самым повышая ударную вязкость, снижая температуру вязко-хрупкого перехода и одновременно повышая предел текучести. Повышение содержания титана, ниобия и ванадия выше верхней границы, увеличивая прочность, снижает пластичность и вязкость при отрицательных температурах. При содержании этих элементов в стали меньше нижних пределов не обеспечивается необходимый уровень свойств прочности, а также ударной вязкости. Сталь дополнительно содержит цирконий в количестве 0,005-0,080%, который вместе с алюминием связывает кислород и азот в соединения - оксиды и нитриды, тем самым оказывая рафинирующее воздействие на структуру и повышая хладостойкость стали. Содержание алюминия и циркония ниже указанных пределов не обеспечивают рафинирующего эффекта, повышение их содержания свыше верхнего предела не увеличивает хладостойкость стали. Содержание в стали фосфора и серы в указанных пределах способствует повышению уровня хладостойкости предлагаемой стали. Увеличение количества фосфора и серы свыше указанных пределов снижает значение ударной вязкости и повышает температуру вязко-хрупкого перехода. Содержание фосфора и серы ниже минимальных пределов не приводит к существенному увеличению уровня хладостойкости и связано со значительным усложнением технологии выплаки стали. Положительная роль кальция в выбранном диапазоне концентраций (0,002-0,040%) обусловлена его влиянием на морфологию сульфидов: округлость формы сульфидов обеспечивает повышение характеристик пластичности и вязкости стали. Кроме того, кальций в п роцессе рафинирования жидкого металла является одним из наиболее активных десульфураторов и раскислителей. Ниже и выше выбранных

границ кальций не оказывает существенного влияния на зти свойства. Введение в состав стали РЗМ в количестве 0,005-0,08% позволяет получить более однородную структуру и очистить границы зерен от не- металлических включений, что повышает хладостойкость стали. Увеличение количества РЗМ свыше 0,08% не улучшает хладостойкость стали, а уменьшение ниже 0,005% не обеспечивает эффективного воз- действия на распределение неметаллических включений и тем самым на свойства стали. Выполнение соотношения 2 х % Мп+ + % NI 3-4 связано с необходимостью получения, после термической обработки, оптимального соотношения феррита и бей- нита в структуре, что определяет высокий уровень пластичности и вязкости, а также хорошую свариваемость стали. Увеличение указанного соотношения более 4 приводит к получению (при выше выбранных пределах остальных элементов), в основном, бейнит- ной структуры, что снижает хладостойкость стали и ухудшает свариваемость стали. Уменьшение соотношения менее 3 приво- дит к получению избыточного количества феррита в структуре, что не позволяет получить высокий комплекс свойств как прочности, так и пластичности и вязкости.

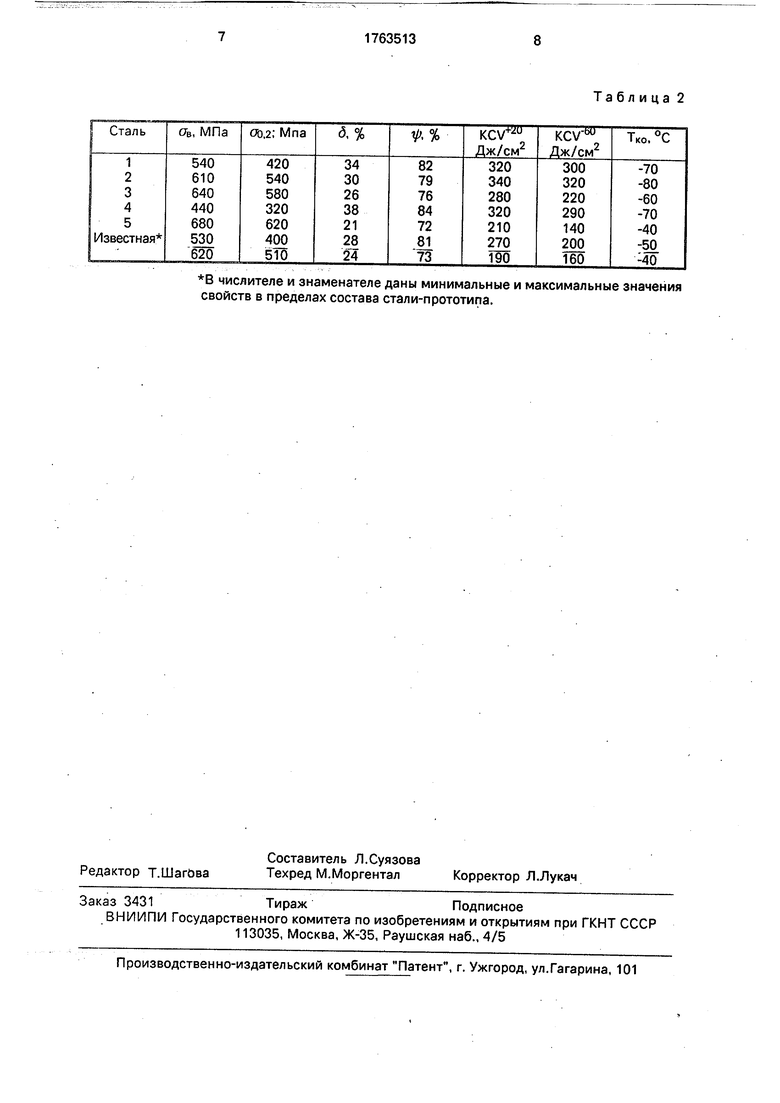

Предлагаемую сталь выплавляли в ос- новной мартеновской печи на чистой шихте. В табл. 1 приведен химический состав предлагаемой стали пяти плавок и химический состав прототипа. Оценка хладостойкости предложенной и известной сталей проводи- лась по величине ударной вязкости при минус 60°С и температуре вязко-хрупкого перехода. Испытания на ударную вязкость проводили на образцах типа II по ГОСТу

9454-78, а температуру вязко-хрупкого перехода определяли по величине вязкой составляющей в изломе. Механические испытания на растяжение проводили по ГОСТу 1497-73. Результаты испытаний приведены в табл. 2. Как видно из .табл. 2, хладостойкость предлагаемой стали выше, чем у известной, что позволяет, за счет повышения надежности при отрицательных температурах, увеличить долговечность работы техники в условиях Крайнего Севера.

Формула изобретения Сталь, содержащая углерод, марганец, кремний, хром, никель, молибден, ванадий, титан, алюминий, фосфор, серу, РЗМ, кальций, железо, отличающаяся тем, что, с целью повышения хладостойкости, она дополнительно содержит ниобий и цирконий при следующем соотношении компонентов, мае. %:

Углерод

Марганец

Кремний

Хром

Никель

Молибден

Ванадий

Титан

Алюминий

Фосфор

Сера

РЗМ

Кальций

Ниобий

Цирконий

Железо

0,03-0,13

0,35-1,85

0,14-0,35

0,1-0,3

0,3-2,3

0,15-0,45

0,04-0,10

0,005-0,080

0,015-0,035

0,002-0,015,

0,002-0,012

0,005-0,080

0,002-0,040

0,04-0,10

0,005-0,080

Остальное

при выполнении соотношения 2 х марганец+ + никель 3-4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ ХЛАДОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2019 |

|

RU2731223C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ ARC-СТАЛЬ | 2012 |

|

RU2507295C1 |

| ХЛАДОСТОЙКАЯ ARC-СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ | 2012 |

|

RU2507296C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2648426C1 |

| ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ ARC-СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2016 |

|

RU2681094C2 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| СТАЛЬ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ | 2007 |

|

RU2340698C1 |

| ТОЛСТОЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2665854C1 |

Сталь известная, кроме того7 содержит о75°-57(51 мёдйТ В числителе и знаменателе даны соответственно минимальное и максимальное значения содержания компонентов стали-прототипа

Т а б л и ц а 1

В числителе и знаменателе даны минимальные и максимальные значения свойств в пределах состава стали-прототипа.

Таблица 2

Авторы

Даты

1992-09-23—Публикация

1990-11-11—Подача