Изобретение относится к области металлургии, а именно к производству листового проката из хладостойкой стали повышенной прочности улучшенной свариваемости для применения в судостроении, топливно-энергетическом комплексе, машиностроении, мостостроении и других отраслях промышленности.

Стали с пределом текучести не менее 355 и 390 МПа остаются наиболее востребованными материалами для морских судокорпусных конструкций. По результатам стандартных испытаний на ударный изгиб малых образцов (KV) при температуре -60°С данных сталей отсутствие хрупких разрушений гарантируется в ограниченной области температур и толщин, т.е. возникают ограничения их применимости при строительстве различных элементов конструкций. Очевидно, что из-за тяжелых экономических и экологических последствий опасность возникновения хрупких разрушений должна быть полностью исключена, в связи с чем Российским морским регистром судоходства разработаны требования к сталям арктического применения, эксплуатируемым без ограничений в условиях Арктики для любых конструктивных элементов («Аrс» - стали).

В связи с задачами круглогодичного освоения Северного морского пути, транспортного обслуживания шельфовых месторождений и прибрежной инфраструктуры Арктики возникает потребность в строительстве широкого спектра судов ледового плавания различных типов (танкеров, контейнеровозов, судов снабжения и др.). Однако расширение районов эксплуатации, крайне тяжелые экономические и экологические последствия разрушений в экологически уязвимом бассейне Арктики определяют высокие требования к качеству этих сталей по предотвращению хрупких разрушений при низких температурах до -50…60°С. По параметрам хладостойкости и вязкости разрушения (трещиностойкости) применяемые материалы должны соответствовать новым требованиям к сталям класса «Аrс», «Правил..» Российского морского регистра судоходства [1, 2] и новой редакции ГОСТ Р 52927-2015 [3] на судостроительные стали, выдержать аттестационные испытания и обеспечить гарантированные характеристики работоспособности при низких температурах.

Известна хладостойкая сталь [патент РФ №2187574], используемая для создания тяжелонагруженных крупногабаритных конструкций, например, корпусов судов, оборудования для морских буровых платформ, сосудов, работающих под давлением, и т.д., эксплуатируемых при пониженных (до -50°С) температурах в условиях агрессивных сред типа морской воды, следующего химического состава, масс. % [4]:

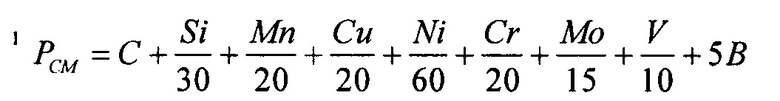

Известная сталь [патент РФ №2187574] обеспечивает в листовом прокате толщиной до 70 мм высокую хладостойкость при температуре испытаний -60°С при сохранении уровня прочностных свойств за счет повышенного суммарного содержания никеля и марганца - 2,1-2,3%. Для обеспечения высокой сопротивляемости слоистым разрывам при сохранении свариваемости в данной стали соотношение кальция к сере Ca/S≥2, а параметр трещиностойкости Рсм1 ( ) не более 0,23%.

) не более 0,23%.

Недостатками стали [патент РФ №2187574] являются:

- недостаточная хладостойкость (оцениваемая для данной стали по уровню работы удара) только до температур -60°С, в то время как надежная эксплуатация конструкции при температурах до -50…60°С может быть обеспечена, если работа удара гарантирована при температурах на 20°С ниже эксплуатационной;

- отсутствие гарантированных характеристик работоспособности при низких температурах (трещиностойкости по критерию критического раскрытия в вершине трещины CTOD, температуры вязко-хрупкого перехода Ткб и температуры нулевой пластичности NDT, определяемых на пробах полной толщины);

- достаточно высокое содержание марганца до 1,7%, что может приводить к сильному росту зерна в зоне термического влияния сварных соединений этой стали и ухудшению свариваемости.

Известна также хладостойкая сталь повышенной прочности [патент РФ №2269587], содержащая, масс. % [5]:

Сталь [патент РФ №2269587] обеспечивает в листовом прокате толщиной до 50 мм высокую хладостойкость (высокий уровень ударной вязкости до температуры испытаний -80°С) и коррозионную стойкость, улучшенную свариваемость (в том числе, высокий уровень работы удара зоны термического влияния при температуре испытаний -60°С) и гарантированную сопротивляемость слоистым разрушениям при сохранении высокой прочности. Обеспечение указанных характеристик достигается за счет низкого содержания углерода в сочетании с легированием марганцем, никелем и медью и совместным микролегированием ниобием и ванадием в заданных пределах.

Основным недостатком стали [патент РФ №2269587] является отсутствие гарантированных характеристик работоспособности при низких температурах (трещиностойкости по критерию критического раскрытия в вершине трещины CTOD, температуры вязко-хрупкого перехода Ткб, температуры нулевой пластичности NDT), а также отсутствие ограничений по содержанию вредных примесей - фосфора и азота, приводящих к охрупчиванию при низких температурах.

Наиболее близкой к предлагаемой по достигаемым механическим свойствам и характеристикам работоспособности, выбранная в качестве прототипа, является хладостойкая свариваемая сталь для конструкций, работающих в экстремальных условиях [патент РФ №2452787], следующего состава, масс. % [6]:

Сталь [патент РФ №2452787] обеспечивает в листовом прокате толщиной до 70 мм получение гарантированного предела текучести от 235 до 390 МПа и повышенной пластичности при температурах +20…-80°С, сопротивления слоистым разрушениям, высокой работы удара при температурах до -80°С, гарантированной трещиностойкости до -60°С, а также низких значений температуры вязко-хрупкого перехода Ткб не выше -30°С. Обеспечение требуемой прочности в сочетании с характеристиками хладостойкости и трещиностойкости достигается легированием низкоуглеродистой стали марганцем и никелем в пределах 0,65.. 1,60%, совместным микролегированием азотом, титаном, ванадием и ниобием в заданных пределах при ограничении содержания серы и фосфора.

Основным недостатком прототипа [патент РФ №2452787] является недостаточная сопротивляемость хрупким разрушениям по критерию значения температуры нулевой пластичности NDT согласно требованиям «Правил…» РМРС [1, 2] к сталям с индексом «аrс».

Техническим результатом изобретения является разработка листовой стали с гарантированным пределом текучести 355 и 390 МПа в толщинах от 25 до 50 мм, вязко-пластическими свойствами и характеристикам работоспособности согласно требованиям «Правил…» РМРС [1, 2] и ГОСТ Р 52927-2015 [3] к сталям с индексом «аrс» - трещиностойкости по критерию критического раскрытия в вершине трещины CTOD, температуры вязко-хрупкого перехода Ткб, определяемой при статических испытаниях на пробах натурной толщины, температуры нулевой пластичности NDT, определяемой при динамических испытаниях крупногабаритных проб с хрупкой наплавкой. Технический результат достигается тем, что хладостойкая свариваемая сталь, содержащая углерод, кремний, марганец, никель, ниобий, алюминий, азот, кальций, серу, фосфор и железо, дополнительно легирована никелем и содержит медь при следующем соотношении элементов, масс. %:

причем величина углеродного эквивалента, рассчитываемого по формуле2 ( ), не должна превышать 0,38%.

), не должна превышать 0,38%.

Достижение технического результата обеспечивается за счет формирования в низкоуглеродистой стали пониженного легирования (по сравнению с существующими аналогами) ультрамелкозернистой ферритно-бейнитной структуры с квазиполигональным ферритом и бейнитом преимущественно гранулярной морфологии без наличия крупных областей реечного бейнита, понижающих характеристики работоспособности, хладостойкости и пластичности, и избыточного количества полигонального феррита, понижающего прочность, при использовании прецизионной двухстадийной термомеханической обработки с жесткой регламентацией основных термодеформационных параметров прокатки и ускоренного охлаждения.

Содержание углерода 0,05-0,07% достаточно для обеспечения требуемого уровня прочности, при этом достигается повышение свариваемости и работы удара при пониженных температурах как основного металла, так и зоны термического влияния, и снижение сегрегационной неоднородности металла. Уменьшение содержания углерода снижает твердость в зоне термического влияния, исключает появление холодных трещин. В сочетании с низким содержанием азота углерод в заявленных количествах исключает блокировку дислокаций примесями внедрения, повышает их подвижность, что способствует релаксации напряжений в сварных соединениях без трещинообразования.

Кремний добавлен для раскисления и повышения прочностных характеристик. При концентрации кремния менее 0,15% прочность стали ниже допустимой. При содержании кремния более 0,35% происходит значительное искажение кристаллической решетки α-Fe, что увеличивает ее сопротивление движению дислокаций и препятствует релаксации высоких упругих микронапряжений, вследствие чего происходит понижение хладостойкости, увеличение склонности к трещинообразованию (сталь не выдерживает испытания на холодный изгиб).

Марганец в количестве 1,15-1,35% позволяет гарантировать сочетание высоких показателей прочностных характеристик и характеристик хладостойкости. Повышение содержания марганца выше установленного предела в качестве легирующего элемента для низкоуглеродистой стали неперспективно вследствие:

- увеличения чувствительности стали к перегреву;

- усиления центральной сегрегации в непрерывнолитом слябе, приводящему к ухудшению низкотемпературной вязкости и повышению температуры вязко-хрупкого перехода.

Никель является одним из основных легирующих элементов, оказывающих наиболее существенное влияние как на прочностные характеристики, так и на пластичность и характеристики хладостойкости стали за счет усиления металлической компоненты межатомных связей в твердом растворе. Ослабляя взаимодействие дислокаций с атомами внедрения и сопротивление кристаллической решетки движению свободных дислокаций, легирование никелем приводит к повышению пластичности, трещиностойкости стали и понижению темепературы вязко-хрупкого перехода. Кроме того, никель повышает термодинамическую активность углерода, что обуславливает однородность состава аустенита перед началом превращения, и, как следствие, обеспечивает формирование дисперсной конечной структуры. Пределы содержания никеля 0,55-0,70% выбраны с целью повышения прочностных характеристик за счет твердорастворного механизма и увеличения доли бейнитной составляющей при сохранении высоких показателей хладостойкости и трещиностойкости без ухудшения свариваемости стали.

Медь оказывает аналогичное никелю влияние на свойства стали. Медь, как и никель, обладает сферической конфигурацией подвалентых электронов, ослабляет ковалентную составляющую межатомной связи при комплексном легировании стали, что обуславливает высокое сопротивление стали хрупким разрушениям. Однако растворимость меди в α-железе весьма незначительна, поэтому добавление избыточного количества меди приводит к снижению хладостойкости и трещиностойкости вследствие дисперсионного упрочнения. Повышенное содержание меди приводит к ее выделению в свободном состоянии в стыках зерен, вследствие чего в процессе горячей деформации могут образовываться горячие трещины. Для обеспечения высоких вязко-пластических свойств и характеристик работоспособности пределы содержания меди ограничены 0,05-0,20%.

Микролегирование ниобием способствует получению в результате горячей прокатки более однородной и мелкодисперсной структуры аустенита за счет ряда позитивных эффектов: а) ограничение роста зерен при нагреве заготовки под прокатку; б) сдерживание динамической рекристаллизации, которая в силу технологических ограничений может быть лишь частичной, приводя к структурной неоднородности; в) предотвращение роста новых зерен после завершения первичной статической рекристаллизации в паузах между обжатиями на черновой стадии; г) расширение температурного диапазона фрагментации, которая формирует в зернах аустенита новые границы после прекращения его рекристаллизации [7]. Однако добавление ниобия в избыточном количестве усиливает взаимодействие атомов внедрения с дислокациями, повышая степень их блокировки, что приводит к повышению прочности, но одновременно тормозит релаксацию напряжений и снижает низкотемпературную ударную вязкость основного металла, пластичность и свариваемость стали. Принятые пределы содержания ниобия 0,02-0,04% позволяют обеспечить высокую прочность при сохранении высоких значений работы удара вплоть до температур испытаний -80°С, а также низких температур вязко-хрупкого перехода.

Алюминий в количестве 0,02-0,05% вводится в сталь в качестве раскислителя и оказывает влияние на измельчение структуры. Однако при увеличении содержания алюминия свыше 0,05% увеличивается доля неметаллических включений типа окиси алюминия и снижается чистота стали.

Модифицирование алюминием в указанных пределах в совокупности с введением кальция в количестве 0,0001-0,03% в процессе внепечной обработки обеспечивает высокое металлургическое качество низкоуглеродистых низколегированных сталей, в частности чистоту по неметаллическим включениям металла, что позволит обеспечить свойства в направлении толщины листов и величину работы удара при пониженных температурах как основного металла, так и зоны термического влияния сварных соединений при использовании высокопроизводительной сварки при погонной энергии до 6 кДж/мм, а также повышенную хладостойкость и трещиностойкость стали.

Примесные элементы (фосфор, сера) и растворенные газы (кислород, азот, водород) оказывают отрицательное влияние на хладостойкость металла.

Сера, фосфор и азот являются вредными примесями, ограничение их содержания выбрано исходя из обеспечения металлургического качества стали. С увеличением содержания серы растет количество сульфидных включений, играющих роль концентраторов напряжений, ухудшающих z - свойства. Ограничение содержания серы до 0,005% способствует повышению пластичности и низкотемпературной ударной вязкости. Фосфор обуславливает повышенную склонность к хрупким разрушениям при понижении температуры испытаний и отпускной хрупкости за счет обогащения межзеренных границ. Ограничение содержания фосфора до 0,010% позволяет исключить отпускную хрупкость. Наиболее опасным следствием наличия азота в стали является снижение ударной вязкости и повышение порога хладноломкости, поэтому его содержание ограничено величиной 0,009%.

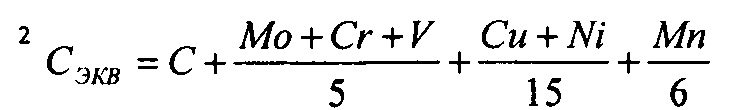

Пример: Сталь была выплавлена в дуговой электропечи и после внепечного рафинирования и вакуумирования разлита в слитки. Химический состав стали приведен в таблице 1.

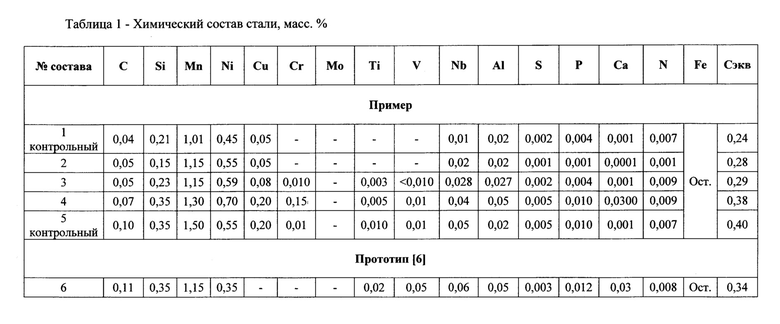

Листовой прокат толщиной 25-50 мм изготавливали на реверсивном стане «5000» по технологии двухстадийной термической обработки с последующим ускоренным охлаждением с жесткой регламентацией основных параметров - температуры и времени нагрева, температуры и схемы обжатий на черновой и чистовой стадиях, температуры начала и окончания ускоренного охлаждения.

Механические свойства листового проката различных толщин представлены в таблице 2. Испытания на растяжение проводились на полнотолщинных призматических образцах в соответствии с ГОСТ 1497-84 при температурах +20 и минус 80°С, на ударный изгиб - на образцах типа 11 в соответствии с ГОСТ 9454 при температурах испытаний -20…-80°С, на ударный изгиб после механического старения - на образцах типа 11 в соответствии с ГОСТ 9454 при температуре испытания -60°С, на холодный изгиб в соответствии с п. 2.2.5 Ч. XIII СП РМРС. Испытание на растяжение в направлении толщины выполняли на образцах согласно ГОСТ 28870 с определением относительного сужения. Испытания на излом выполняли в соответствии с требованиями ГОСТ Р 52927-2015.

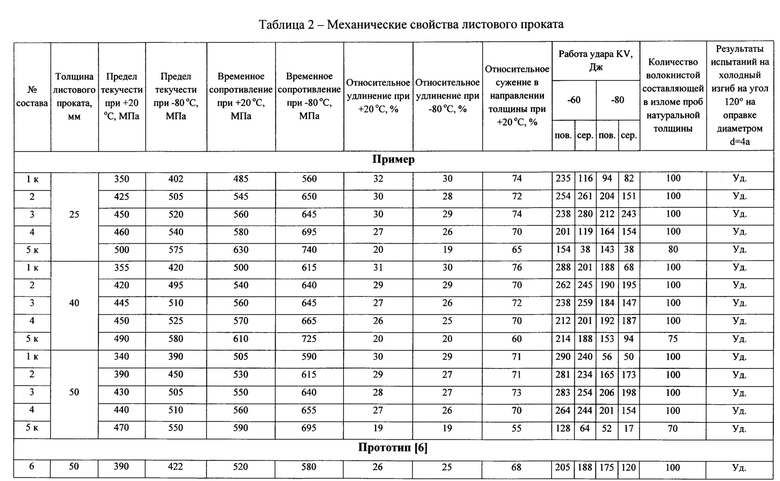

Сопротивление хрупкому разрушению листового проката оценивали:

- по критической температуре вязко-хрупкого перехода Ткб по методике, приведенной в [1] (часть XII, п. 2.4), соответствующей минимальной температуре, при которой в изломе технологической пробы полной толщины, испытанной на статический изгиб, наблюдается 70% волокнистой составляющей;

- по температуре нулевой пластичности NDT, определяемой по результатам динамических испытаний образцов с хрупкой наплавкой по методике, приведенной в [1] (часть XII, п. 2.3.). Эта температура характеризует условия, при которых материал не способен затормозить трещину при ударном нагружении со скоростью порядка 5 м/сек и достижения в нем напряжений предела текучести.

Трещиностойкость по критерию раскрытия в вершине трещины CTOD оценивали по требованиям Британского стандарта BS 7448 р. 1 [8]. Для испытаний были использованы образцы на статический изгиб прямоугольного сечения с односторонним краевым надрезом (тип SENB по BS 7448) и гладкими боковыми поверхностями. Выращивание усталостной трещины проводилось при частоте 5-8 Гц. Суммарное число циклов нагружения для образца составило не менее 55000. При испытаниях записывали диаграмму деформирования в координатах "нагрузка - раскрытие берегов трещины". Определение перемещений (раскрытия берегов трещины) производилось датчиком DSR 10/50.

Результаты механических испытаний (средние значения по результатам двух испытаний на растяжение и трех - на ударный изгиб) приведены в таблице 2.

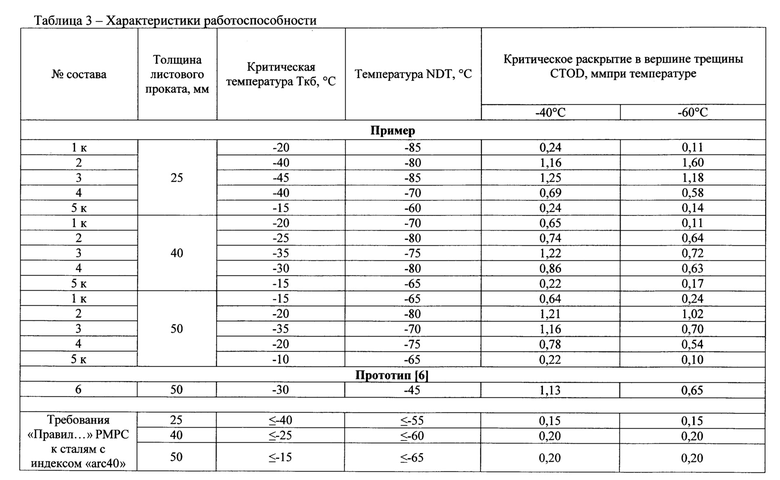

Результаты определения характеристик работоспособности представлены в таблице 3.

Испытания листового проката толщиной 25-50 мм показали, что сталь выбранного химического состава (составы №№2-4 таблицы 1), изготовленная по технологии двухстадийной термомеханической обработки с последующим ускоренным охлаждением, обеспечивает гарантированный предел текучести 355-390 МПа, высокие вязко-пластические свойства и более высокую сопротивляемость хрупким разрушениям согласно требованиям «Правил…» РМРС [1, 2] и ГОСТ Р 52927-2015 [3] к характеристикам работоспособности сталей с индексом «аrс» - трещиностойкости CTOD, температуры вязко-хрупкого перехода Ткб ([6]), температуры нулевой пластичности NDT.

В случаях отклонения содержания легирующих элементов от предложенного химического состава происходит понижение предела текучести до значений ниже 355 МПа (для стали состава №1) или работы удара до значений ниже 50 Дж при температуре испытаний -60°С и доли волокнитстой составляющей в изломах проб натурной толщины ниже 80% (для стали состава №5) (таблица 2).

Источники информации, использованные при составлении описания изобретения

1. Правила классификации, постройки и оборудования плавучих буровых установок и морских стационарных платформ. Российский морской регистр судоходства, 2015.

2. Правила классификации и постройки морских судов. Российский Морской Регистр судоходства, 2015 г.

3. ГОСТ Р 52927-2015 «Прокат для судостроения из стали нормальной, повышенной и высокой прочности. Технические условия».

4. Патент Российской Федерации №2187574 «Хладостойкая сталь» от 20.08.2002 г., МПК С22С 38/16.

5. Патент Российской Федерации №2269587 «Хладостойкая сталь повышенной прочности», от 10.02.2006 г., МПК С22С 38/16 (2006.01).

6. Патент Российской Федерации №2452787 «Хладостойкая свариваемая сталь для конструкций, работающих в экстремальных условиях» от 10.06.2012 г., МПК С22С 38/14 (2006.01) - прототип.

7. Е.И. Хлусова, Т.В. Сошина, А.А. Зисман // Влияние микролегирования ниобием на рекристаллизационные процессы в аустените низкоуглеродистых легированных сталей // Вопросы материаловедения, 2013, №1 (73), с. 31-36

8. BS 7448. Fracture Mechanics Toughness Test. Part 1. Method for determination of K1c, critical CTOD and critical J - values of metallic materials, 1991.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХЛАДОСТОЙКАЯ ARC-СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ | 2012 |

|

RU2507296C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ ARC-СТАЛЬ | 2012 |

|

RU2507295C1 |

| ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ ДЛЯ КОНСТРУКЦИЙ, РАБОТАЮЩИХ В ЭКСТРЕМАЛЬНЫХ УСЛОВИЯХ | 2010 |

|

RU2452787C2 |

| ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ (ВАРИАНТЫ) | 2017 |

|

RU2653748C1 |

| Способ производства горячекатаных листов из высокопрочной стали | 2017 |

|

RU2652281C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2432403C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ | 2011 |

|

RU2458176C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2014 |

|

RU2562734C1 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ ХЛАДОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2019 |

|

RU2731223C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2690398C1 |

Изобретение относится к области металлургии, а именно к производству листового проката из хладостойкой arc-стали повышенной прочности и улучшенной свариваемости для применения в судостроении, топливно-энергетическом комплексе, машиностроении, мостостроении и других отраслях промышленности. Сталь содержит компоненты в следующем соотношении, мас.%: углерод 0,05-0,07, кремний 0,15-0,35, марганец 1,15-1,35, никель 0,55-0,70, хром не более 0,15, медь 0,05-0,20, ниобий 0,02-0,04, ванадий не более 0,01, титан не более 0,005, алюминий 0,02-0,05, азот 0,001-0,009, сера 0,001-0,005, фосфор 0,001-0,010, кальций 0,0001-0,0300, железо остальное. Сталь имеет величину углеродного эквивалента Сэкв, составляющую не более 0,38%, и ультрамелкозернистую ферритно-бейнитную структуру с квазиполигональным ферритом и бейнитом. Обеспечиваются гарантированные предел текучести 355 и 390 МПа в толщинах от 25 до 50 мм, вязкопластические свойства и характеристики трещиностойкости по критерию критического раскрытия в вершине трещины CTOD, температуре вязкохрупкого перехода Ткб и температуре нулевой пластичности NDT. 3 табл., 1 пр.

Хладостойкая свариваемая сталь повышенной прочности, содержащая углерод, кремний, марганец, никель, хром, медь, ниобий, ванадий, титан, алюминий, азот, кальций, серу, фосфор и железо, отличающаяся тем, что она содержит элементы при следующем соотношении, мас.%:

углерод 0,05-0,07,

кремний 0,15-0,35,

марганец 1,15-1,35,

никель 0,55-0,70,

хром не более 0,15,

медь 0,05-0,20,

ниобий 0,02-0,04,

ванадий не более 0,01,

титан не более 0,005,

алюминий 0,02-0,05,

азот 0,001-0,009,

сера 0,001-0,005,

фосфор 0,001-0,010,

кальций 0,0001-0,0300,

железо остальное,

при этом она имеет величину углеродного эквивалента Сэкв, составляющую не более 0,38%, и ультрамелкозернистую ферритно-бейнитную структуру с квазиполигональным ферритом и бейнитом.

| EP 3000905 A1, 30.03.2016 | |||

| ШТРИПСОВАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2420603C1 |

| СТАЛЬ С ВЫСОКИМ СОПРОТИВЛЕНИЕМ НА РАЗРЫВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 1998 |

|

RU2205245C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА | 2008 |

|

RU2355782C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2004 |

|

RU2269587C1 |

| ХЛАДОСТОЙКАЯ ARC-СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ | 2012 |

|

RU2507296C1 |

| СТАЛЬНОЙ ЛИСТ ДЛЯ ПРОИЗВОДСТВА МАГИСТРАЛЬНОЙ ТРУБЫ С ПРЕВОСХОДНОЙ ПРОЧНОСТЬЮ И ПЛАСТИЧНОСТЬЮ И СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОГО ЛИСТА | 2009 |

|

RU2478133C1 |

| US 20160273066 A1, 22.09.2016 | |||

| Аустенитная сталь | 1986 |

|

SU1375681A1 |

Авторы

Даты

2019-03-04—Публикация

2016-12-23—Подача