Изобретение относится к химико-термической обработке, а именно к диффузионному нанесению покрытий в порошковой среде.

Известен порошок для титанирования стальных изделий, содержащий, мае. %: Порошок титана75

Окись алюминия24

Хлористый алюминий1

Детали загружают в контейнер, помещают в печь и выдерживают при температуре 1000-1200°С до 10 ч. В результате титанирования данным составом толщина карбидного слоя составляет 25-30 мкм (1).

Наиболее близким по технической сущности и достигаемому результату к заявляемому решению является состав для титанирования стальных изделий, содержаний в мае. %:

Порошок титана50

Окись алюминия44,5

Хлористый аммоний4

Хлористый цинк1,5

Титанирование проводится при температуре 1100°С и выдержке 5 часов, в результате чего т олщина карбидного слоя составляет порядка 50 мкм.

Однако недостатками известного состава являются незначительные толщины карбидного слоя и износостойкость, а также гетерогенная структура карбидного слоя.

Цель изобретения - увеличение насыщающей способности состава и износостойкости изделий.

Поставленная цель достигается тем, что состав для титанирования стальных изделий, содержащий порошок титана, окись алюминия и активатор, согласно изобретению, в качестве активатора содержит гекса- фтортитанат калия при следующем соотношении компонентов, мае. %: Порошок титана. 40-50

Гексафтортинат калия 1,0-2,0 Окись алюминияОстальное

Оптимальное количество вводимого в состав гексафтортитаната калия определено экспериментальным путем.

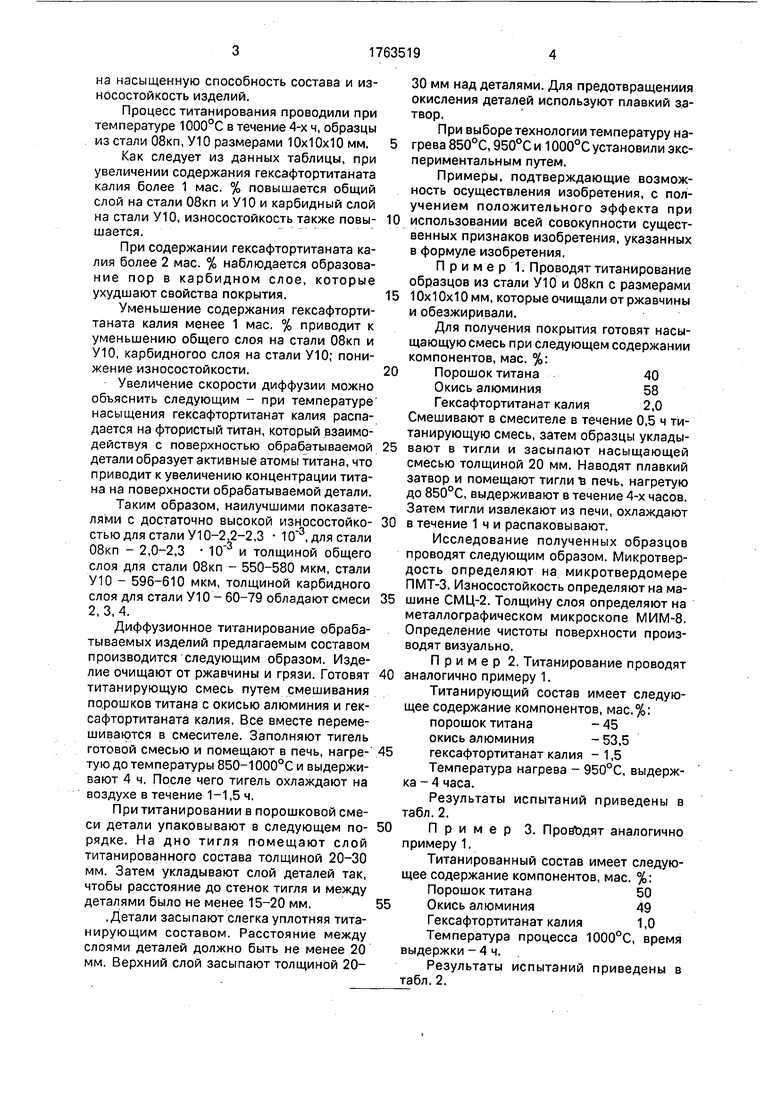

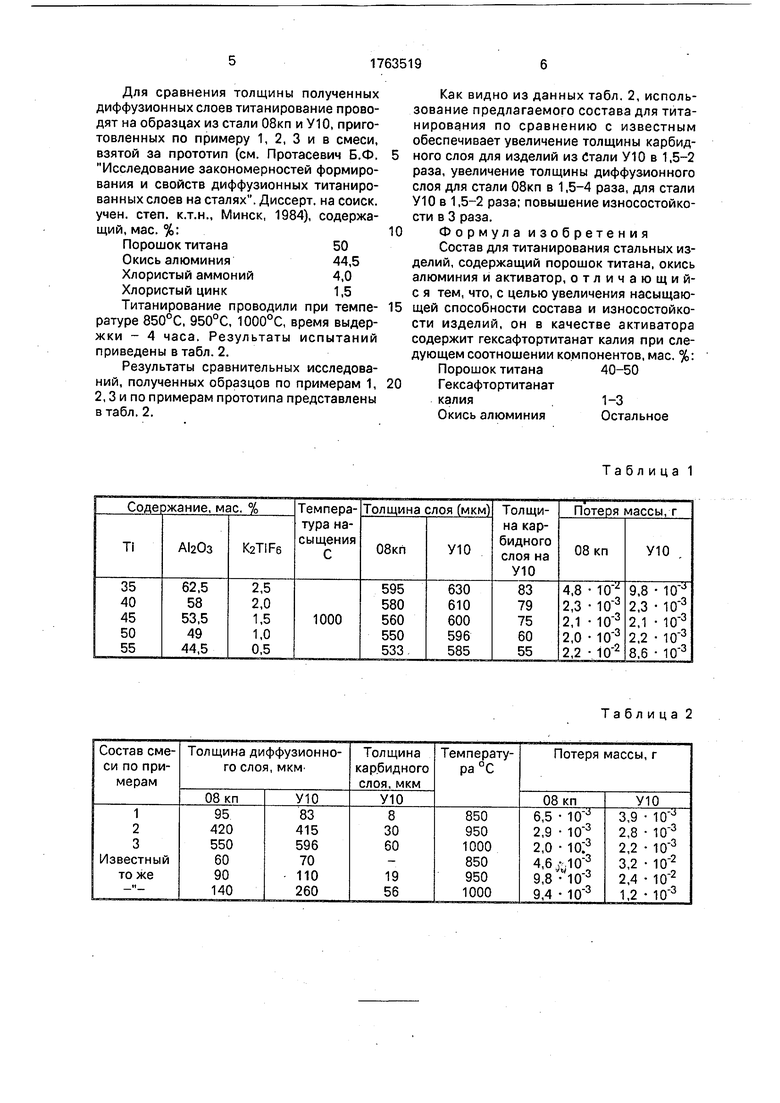

Результаты испытаний представлены в табл. 1 , где показана зависимость влияния количества активатора в порошковой смеси

(/

С

vi о

CJ

ел

-А

о

на насыщенную способность состава и износостойкость изделий.

Процесс титанирования проводили при температуре 1000°С в течение 4-х ч, образцы из стали 08кп, У10 размерами 10x10x10 мм.

Как следует из данных таблицы, при увеличении содержания гексафтортитаната калия более 1 мае. % повышается общий слой на стали 08кп и У10 и карбидный слой на стали У10, износостойкость также повышается.

При содержании гексафтортитаната калия более 2 мае. % наблюдается образование пор в карбидном слое, которые ухудшают свойства покрытия.

Уменьшение содержания гексафтортитаната калия менее 1 мае. % приводит к уменьшению общего слоя на стали 08кп и У10, карбидногоо слоя на стали У10; понижение износостойкости.

Увеличение скорости диффузии можно объяснить следующим - при температуре насыщения гексафтортитанат калия распадается на фтористый титан, который взаимодействуя с поверхностью обрабатываемой детали образует активные атомы титана, что приводит к увеличению концентрации титана на поверхности обрабатываемой детали.

Таким образом, наилучшими показателями с достаточно высокой износостойкостью для стали У10-2,2-2,3 , для стали 08кп - 2,0-2,3 10 и толщиной общего слоя для стали 08кп - 550-580 мкм, стали У10 - 596-610 мкм, толщиной карбидного слоя для стали У10 - 60-79 обладают смеси 2,3,4.

Диффузионное титанирование обрабатываемых изделий предлагаемым составом производится следующим образом. Изделие очищают от ржавчины и грязи. Готовят титанирующую смесь путем смешивания порошков титана с окисью алюминия и гексафтортитаната калия. Все вместе перемешиваются в смесителе. Заполняют тигель готовой смесью и помещают в печь, нагретую до температуры 850-1000°С и выдерживают 4 ч. После чего тигель охлаждают на воздухе в течение 1-1,5 ч.

При титанировании в порошковой смеси детали упаковывают в следующем порядке. На дно тигля помещают слой титанированного состава толщиной 20-30 мм. Затем укладывают слой деталей так, чтобы расстояние до стенок тигля и между деталями было не менее 15-20 мм.

.Детали засыпают слегка уплотняя тита- нирующим составом. Расстояние между слоями деталей должно быть не менее 20 мм. Верхний слой засыпают толщиной 2030 мм над деталями. Для предотвращениия окисления деталей используют плавкий затвор.

При выборе технологии температуру на- грева 850°С, 950°С и 1000°С установили экспериментальным путем.

Примеры, подтверждающие возможность осуществления изобретения, с получением положительного эффекта при 0 использовании всей совокупности существенных признаков изобретения, указанных в формуле изобретения.

Пример 1. Проводят титанирование образцов из стали У10 и 08кп с размерами 5 10x10x10 мм, которые очищали от ржавчины и обезжиривали.

Для получения покрытия готовят насыщающую смесь при следующем содержании компонентов, мае. %: 0 Порошок титана40

Окись алюминия58

Гексафтортитанат калия2,0

Смешивают в смесителе в течение 0,5 ч титанирующую смесь, затем образцы уклады- 5 вают в тигли и засыпают насыщающей смесью толщиной 20 мм. Наводят плавкий затвор и помещают тигли ъ печь, нагретую до 850°С, выдерживают в течение 4-х часов. Затем тигли извлекают из печи, охлаждают 0 в течение 1 ч и распаковывают.

Исследование полученных образцов проводят следующим образом. Микротвердость определяют на микротвердомере ПМТ-3. Износостойкость определяют на ма- 5 шине СМЦ-2. Толщину слоя определяют на металлографическом микроскопе МИМ-8. Определение чистоты поверхности производят визуально.

Пример 2. Титанирование проводят 0 аналогично примеру 1.

Титанирующий состав имеет следующее содержание компонентов, мас.%:

порошок титана- 45

окись алюминия-53,5

5 гексафтортитанат калия -1,5

Температура нагрева - 950°С, выдержка - 4 часа.

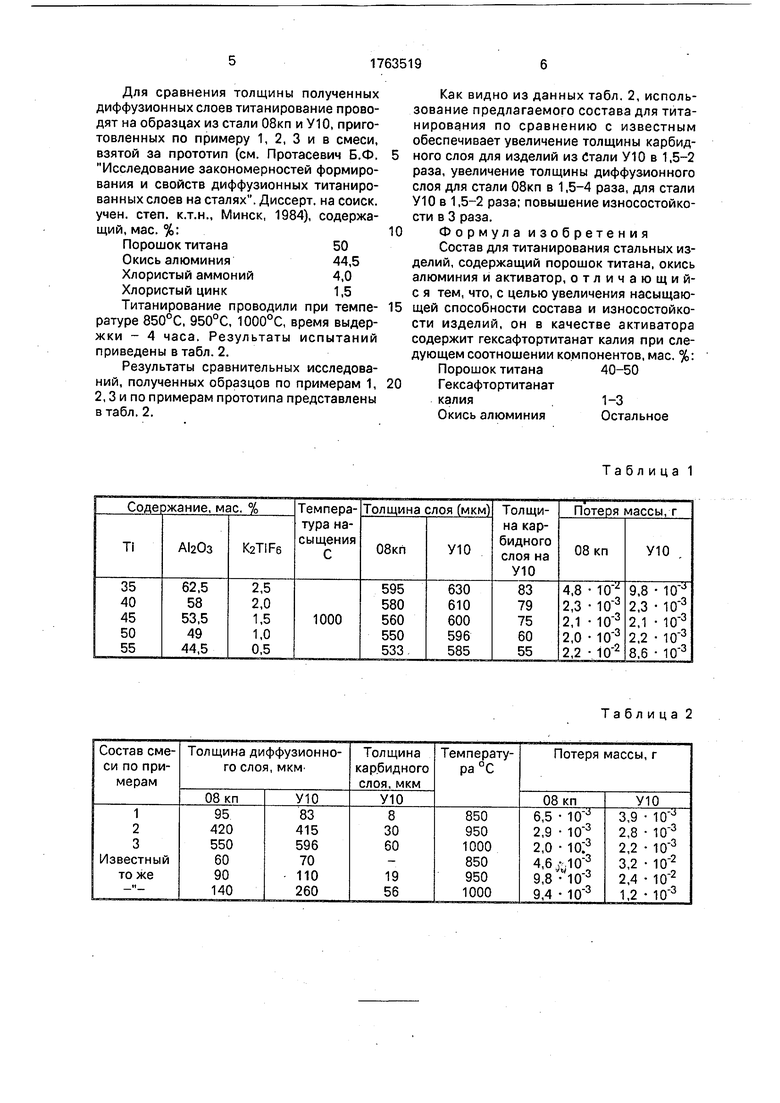

Результаты испытаний приведены в табл.2,

0 ПримерЗ. Проводят аналогично примеру 1.

Титанированный состав имеет следующее содержание компонентов, мае. %:

Порошок титана50

5 Окись алюминия49

Ге кса фто ртита наткалия1,0

Температура процесса 1000°С, время выдержки - 4 ч.

Результаты испытаний приведены в табл. 2.

Для сравнения толщины полученных диффузионных слоев титанирование проводят на образцах из стали 08кп и У10, приготовленных по примеру 1, 2, 3 и в смеси, взятой за прототип (см. Протасевич Б.Ф, Исследование закономерностей формирования и свойств диффузионных титаниро- ванных слоев на сталях. Диссерт. на соиск. учен. степ, к.т.н., Минск, 1984), содержащий, мае. %: Порошок титана 50 Окись алюминия 44,5 Хлористый аммоний 4,0 Хлористый цинк 1,5 Титанирование проводили при темпе- ратуре 850°С, 950°С, 1000°С, время выдержки - 4 часа. Результаты испытаний приведены в табл. 2.

Результаты сравнительных исследований, полученных образцов по примерам 1, 2,3 и по примерам прототипа представлены в табл. 2.

Как видно из данных табл. 2, использование предлагаемого состава для тита- нирования по сравнению с известным обеспечивает увеличение толщины карбидного слоя для изделий из Стали У10 в 1,5-2 раза, увеличение толщины диффузионного слоя для стали 08кп в 1,5-4 раза, для стали У10 в 1,5-2 раза; повышение износостойкости в 3 раза.

Формула изобретения

Состав для титанирования стальных изделий, содержащий порошок титана, окись алюминия и активатор, отличающий- с я тем, что, с целью увеличения насыщающей способности состава и износостойкости изделий, он в качестве активатора содержит гексафтортитанат калия при следующем соотношении компонентов, мае. %:

Порошок титана40-50

Гексафтортитанат

калия1-3

Окись алюминияОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для титанирования стальных изделий | 1990 |

|

SU1786186A1 |

| Состав для титанирования стальных и чугунных изделий | 1989 |

|

SU1622423A1 |

| СПОСОБ ДИФФУЗИОННОГО ТИТАНИРОВАНИЯ ИЗДЕЛИЙ ИЗ ЧУГУНА | 2012 |

|

RU2493289C1 |

| Порошкообразный состав для нанесения комплексных покрытий на стальные изделия | 1983 |

|

SU1154375A1 |

| Порошкообразный состав для диффузионного титанирования стальных изделий | 1982 |

|

SU1046329A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2078848C1 |

| Состав для хромотитанирования металлических изделий | 1982 |

|

SU1014984A1 |

| Состав для титанохромирования стальных изделий | 1988 |

|

SU1525233A1 |

| Состав для комплексного насыщения стальных изделий | 1991 |

|

SU1803470A1 |

| Состав для титаномарганцирования стальных изделий | 1983 |

|

SU1170002A1 |

Использование: в химико-термической обработке стальных изделий в порошковой среде. Сущность изобретения: состав содержит, мае. %: порошок титана 40-50, гек- сафтортитанат калия 1-3, окись алюминия - остальное. 2 табл.

Таблица 1

Таблица 2

| Протасевич В.Ф | |||

| Исследование закономерностей формирования и свойств диффузионных титанированных слоев на сталях | |||

| Диссерт, на соиск, учен | |||

| степ, ктн, Минск, 1984. |

Авторы

Даты

1992-09-23—Публикация

1990-07-26—Подача