Изобретение относится к литейному производству и может быть использовано для изготовления керамических форм из кристаллического кварца, получаемых по выплавляемым или выжигаемым моделям.

Известен способ изготовления форм, включающий нанесение огнеупорного покрытия на выплавляемую модель, сушкупо- крытия, удаление модели и прокаливание форм в окислительной атмосфере перед заливкой их металлом.

Однако наличие окислительной атмосферы при литье сплавов с легкоокисляющимися химическими элементами приводит к возникновению в отливках спаев, окисных плен, пригара, питтинговой коррозии, что понижает прочность и герметичность отливок. Отливки из сплавов на основе железа имеют обезуглероженный и обедненный легирующими элементами поверхностный слой глубиной до 1 мм Этот слой образуется в результате взаимодействия между углеродом и легирующими элементами сплава (Cr, Ti, AI, Мп и т. п.) и кислородом окружающей среды, диффундирующим через поры керамической формы. У таких отливок низкая чистота поверхности, коррозионная стойкость, низкая обрабатываемость и повышенная склонность к образованию трещин. В известном способе керамические формы за время от выгрузки из печи прока- ливания до заливки быстро и неравномерно охлаждаются, теряя температуру со скоростью 160...250°С/мин в первые две минуты

ч

о

45ь J vj

О

после выгрузки из печи. Такое интенсивное снижение температуры керамической формы вызвано с одной стороны ее небольшой массой и теплоемкостью, с другой стороны значительным температурным градиентом между поверхностью формы и окружающей средой. Неравномерное и быстрое понижение начальной температуры формы приводит к неуправляемости процессами формирования отливки, непредсказуемости развития усадочных дефектов, спаев, недоливов, что особенно отчетливо видно на отливках с протяженными стенками с толщиной менее 8 мм. Низкий коэффициент теплопроводности материала формы и наличие полиморфных превращений у кристаллического кварца при длительной выдержке формы до заливки вне печи прокаливания приводят к большим перепадам температур по толщине стенки формы и вместе с тем к образованию трещин в форме, ее разупрочнению и разрушению.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ изготовления форм, включающий нанесение огнеупорного покрытия на выплавляемую модель, сушку покрытия, удаление модели и прокаливание формы в герметизированной опоке.

Недостатком известного способа является невозможность сокращения длительности прокаливания форм на основе кристаллического кварца поскольку он не обеспечивает оптимальной скорости нагрева формы 160...170°С/час при температуре полиморфного превращения/3-кварца в а -кварц. При скорости нагрева формы более 160...170°С/час в интервале температур 500.,.600°С в стенках формы возникают недопустимо высокие термические напряжения, приводящие к растрескиванию внутреннего слоя или разрушению формы. При скоростях нагрева формы менее 160...170°С увеличивается длительность прокаливания формы. Кроме этого, известный способ не обеспечивает сохранения начальной температуры формы от выгрузки из печи прокаливания до заливки. Это приводит к неуправляемости процессами формирования отливки, развитию усадочных дефектов, спаев, недоливов и, как следствие, снижению прочности и герметичности литья.

Прокаливание керамических форм в опорном наполнителе по известному способу увеличивает длительность прокаливания до 16...24 часов за счет большой массы опорного наполнителя и его теплоемкости.

0

Целью изобретения является сокращение цикла изготовления форм за счет уменьшения времени их прокаливания.

Указанная цель достигается тем, что для

изготовления форм, преимущественно из кристаллического кварца, наносят огнеупорное покрытие на выплавляемую модель, сушат покрытие, удаляют модель из

0 оболочки формы и прокаливают при 950...1000°С в герметизированной опоке, причем прокалку ведут в два этапа: на первом - прокаливание проводят при температуре загрузки формы, которую определяют

5 по формуле:

Т 573+т т

при этом время прокаливания определяют по формуле:

Г1-3.34Т2 - 1,25т1-85 -27,5т +175, а на втором - продолжительность прокаливания при 950...1000°С определяют по формуле:

га 1,25 т1 85 +95,

5 Где Т - температура прокаливания форм на первом этапе, °С;

т - время выдержки форм от выгрузки из печи до заливки, мин.;

Г1 - время первого этапа прокалива0 ния, мин.;

та- время второго этапа прокаливания, мин:;

m - поправочный коэффициент (т 10-25),°С/мин.

5 При прокаливании керамической формы герметизированная опока является экраном между формой и печью. Наличие экрана в этом случае уменьшает удельный тепловой поток в два раза, а скорость нагре0 ва керамической формы зависит оттеплофи- зических характеристик материала опоки. Первый этап прокаливания формы при температуре Т в течение времени т- обеспечивает нагрев при температурах 500...600°С

5 со скоростью 160...170°С. В этом случае форма не испытывает больших термических напряжений, приводящих к растрескиванию внутреннего слоя или разрушению формы. Второй этап прокаливания при

0 температуре 950,..1000°С в течение времени Т2 обеспечивает нагрев формы до температуры печи прокаливания и достаточную выдержку формы при этих температурах для наиболее полного удаления остатков газо5 творных составляющих модельного состава, стабилизации газопроницаемости и минимальной газотворной способности всей формы.

В расчетах Т, r , TZ участвует величина т - время от выгрузки формы из печи прокаливания до заливки. За время т температура керамической формы остается неизменной, что гарантирует однородность температурного поля формы и, следовательно, стабильность и управляемость процессами формирования отливки. Таким образом, наличие отличительных признаков и более высокого результата, чем в прототипе, соответствуют критериям новизны и положительного эффекта.

Поиск проведен по известным рубрикам МКИ. Известных решений не обнаруже- но. Это позволяет сделать вывод о соответствии технического решения критерию существенные отличия.

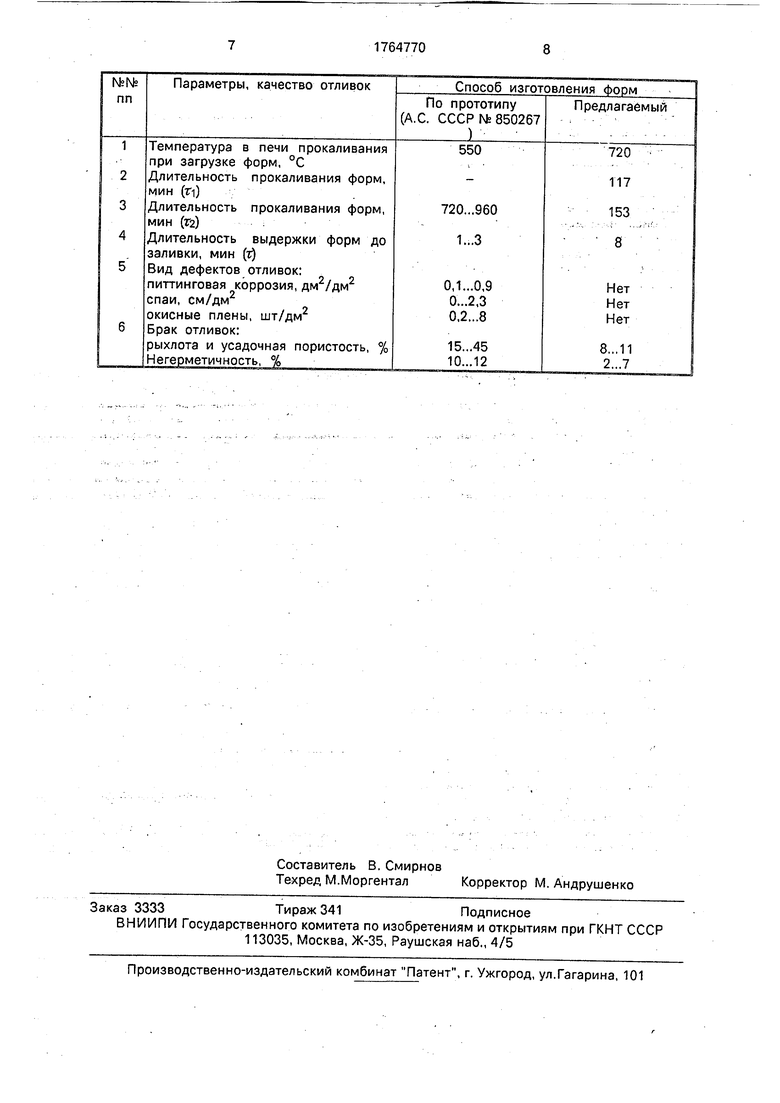

Пример. Керамические формы на основе кристаллического кварца и раствора гидролизованного этилсиликата ЭТС-40 (ГОСТ 5.1174-71) изготавливают по выплавляемым моделям.. Материал модели-масса Р-3 (ТУ 6-02-998-75). Модели удаляют в воде при температуре 96,..98°С. Керамические формы устанавливают в герметизированные опоки из пенодиатомита марки ПК-400. В пространство между опокой и формой вводят карбюризатор (отходы модельной массы Р-3), опоки накрывают крышками с отверстиями для литниковой воронки, а литниковые воронки накрывают пенодиатомитовыми колпаками. Все стыки герметизируют песчаными затворами, Заливку форм осуществляют на конвейере, где время от выгрузки форм из печи прокаливания Н-75 до заливки составляет до 8 минут. Для пенодиатомита величина коэффициента ,5. В этом случае первый этап прокаливания проводят при температуре:

Т 573+18,5 -8 721°С, в течение времени:

,43-82-1,25 8185-27,5-8+ 175 117 мин.

Второй этап прокаливания проводят при температуре 950...1000°С в течение времени:

Т2 1,25 81 85+95 153мин.

После окончания прокаливания формы извлекают из печи прокаливания и заливают высоколегированной хромоникелевой сталью 08Х14Н7МЛ по ГОСТ 2176-77. Непосредственно перед заливкой с литниковых воронок форм снимают колпаками, а после заливки их устанавливают на прежнее место.

Качество залитых отливок специального назначения массой от 2 до 25 кг с толщиной стенок от 2 до 40 мм оценивали визуально,

капиллярной дефектоскопией, рентгено- контролем. Отливки испытывали на герметичность методом аквариума при давлении воздуха до 25 МПа и методом обдува воздушно-галиевой смесью при разре0 жении мм. рт. ст. (0,13Па).Полученные результаты сравнивали с результатами способа, принятого за прототип. Результаты исследований и испытаний представлены в таблице.

5 Таким образом, полученные результаты свидетельствуют о большей эффективности заявляемого способа по сравнению с прототипом.

Ожидаемый экономический эффект от

0 внедрения предлагаемого способа составит 470 руб/т.

Формула изобретения Способ изготовления форм по выплавляемым моделям преимущественно из кри5 сталлического кварца, включающий нанесение огнеупорного покрытия на выплавляемую модель, сушку покрытия, удале- ние модели из оболочки формы и прокаливание формы при 950-1000°С в гер0 метизированной опоке, отличающийся тем, что, с целью сокращения цикла изготовления форм за счет уменьшения времени их прокаливания, прокалку ведут в два этапа: на первом прокаливание проводят при тем5 пературе загрузки формы, которую определяют по формуле Т 573+т т , при этом время прокаливания определяют по формуле: ,34т2 - 1,25т1 85 -27,5т +175,ана втором продолжительность прокаливания при 950-1000°С определяют по формуле:

,25 т1 85+95,

где Т - температура прокаливания форм на первом этапе, °С;

5т- время выдержки форм от выгрузки

из печи до заливки, мин.;

тч - время первого этапа прокаливания, мин.;

Т2 - время второго этапа прокалива0 ния, мин.;

m - поправочный коэффициент (т 10-25), °С/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления крупногабаритных тонкостенных отливок сцециального назначения литьем по выплавляемым моделям | 1990 |

|

SU1808463A1 |

| Способ изготовления форм | 1979 |

|

SU850267A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532750C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2505376C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2013 |

|

RU2539894C2 |

| Способ изготовления отливок из интерметаллидных сплавов в литье по выплавляемым моделям | 2022 |

|

RU2791680C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ДЛЯ ЛИТЬЯ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2547071C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532753C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРАМИ | 2014 |

|

RU2572118C1 |

| Способ защиты отливок от обезуглероживания | 1976 |

|

SU713651A1 |

Использование: изобретение относится к литейному производству, в частности к процессу изготовления литейных форм из кристаллического кварца, и может быть использовано при прокалке форм, изготовленных по выплавляемым моделям. Сущность изобретения: оболочки форм после выплавки из них моделей и установки в герметизированную опоку загружают в печь, где прокаливают их в два этапа: на первом этапе температуру и время прокаливания определяют по соответствующим формулам, а на втором этапе - время прокаливания при 950-1000°С также определяют по расчетной формуле. Двухэтапный способ прокаливания позволяет сократить цикл изготовления форм и повысить качество отливок. 1 табл (Л С

| Книга И | |||

| Дошкарж и др | |||

| Производство точных отливок | |||

| М.: Машиностроение, 1979, с | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Перспективы развития производства литья по выплавляемым моделям | |||

| Материалы семинара | |||

| М.: МДНТП, 1975, с | |||

| Плуг с фрезерным барабаном для рыхления пласта | 1922 |

|

SU125A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления форм | 1979 |

|

SU850267A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-30—Публикация

1990-02-19—Подача