Изобретение относится к литейному производству,- в частности к изготовлению крупногабаритных тонкостенных отливок специального назначения по выплавляемым моделям.

Цель изобретения - повышение качества отливок за счет снижения брака отливок по рыхлотам и усадочной пористости при сокращении времени прокаливания форм.

Достижение цели обеспечивается тем, что перед размещением в опоке оболочек форм, изготовленных на основе кристаллического кварца, днище опоки и ее боковые стенки футеруют теплоизоляционным огнеупорным наполнителем, а, после установки форм в опоку, зазор между литниковыми

чашами форм и опокой герметизируют сверху плитой, выполненной из этого же огнеупорного наполнителя, с отверстиями под литниковые чаши. При этом толщину наполнителя вычисляют по формуле:

Н 1,(п + 1),

: где Н - толщина слоя огнеупорного наполнителя в опоке, м;.

п - показатель степени параболы распределения температурного поля в слое огнеупорного наполнителя о опоке (n 1...3); числовые значения величины п зависят от природы материала и конфигурации слоя огнеупорного покрытия определяются экспериментальным путем;

а - коэффициент температуропроводности материала огнеупорного наполнителя, м/с2;

г- время от выгрузки опок с формами из печи прокаливания до заливки их метал- лом, с.

,П р и м е р. Из модельной композиции парафин-церезин синт.- Буроугольный воск-кубовый остаток от термического крекинга парафина 70-12-13-5 (Р-3) были из- готовлены легкоплавкие модели тонкостенных (толщина стенки 2-10 мм) крупногабаритных (длина 200-400 мм) отливок корпусного типа. Десятйслойные оболочки форм изготавливали из кварцевого песка марок К016 и К04 с содержанием глинистой составляющей менее 0,5% (по массе) В качестве связующего суспензии использовали гидролизованный раствор этилсмликата- 40. В качестве наполнителя суспензии - пы- левидный кварц марки Б (ГОСТ 9077-82). Сушку каждого слоя оболочки проводили в воздушно-аммиачной среде. Удаление моделей из оболочки форму осуществляли в среде перегретого до 160°-180° пара при его давлении 5-6 бар в течение 12-20 мин.

Перед установкой оболочек форм в опоки внутреннюю поверхностьопоки футеровали слоем огнеупорного наполнителя толщиной 35-40 мм. В качестве огнеупорного напол- нителя использовали смесь шамотной крошки с размером частиц 0,5-1,5 мм с 2- 3% (по массе) жидкого стекла. Сушку слоя наполнителя осуществляли на воздухе при 25-30°С в течение 24 ч (в качестве огнеупор- ного наполнителя для опок были использованы также плиты из пенодиатомита и пеношамота).

После установки в футерованные опоки оболочек форм последние герметизировали сверху плитой из того же огнеупорного наполнителя с отверстиями под литниковые чаши, чтобы устранить зазор между литниковыми чашами форм и опокой.

Опоки с формами загружали в электро- печь прокаливания типа Н-75 при температуре 730-750°С, выдерживали при этой температуре в течение 2-х ч с последующим нагревом форм до 940-980°С со скоростью 150° С/ч.

В процессе нагрева форм контролиро- вали их температуру в б-ти точках хромель- алюмелевыми термопарами в комплекте с потенциометром КСП-4. Установлено, что температурная анизотропия форм исчезает при их выдержке в печи прокаливания в течение 0,5 ч.

После выема опок из печи прокаливания формы залили сталью марок 10Х18Н9Л

и 08Х14Н7МЛ при температуре металла 1580°-1640°С. Контроль температуры форм от выгрузки до заливки металлом показал, что градиент температур через 8 мин. после выема из печи составил 30-40°С.

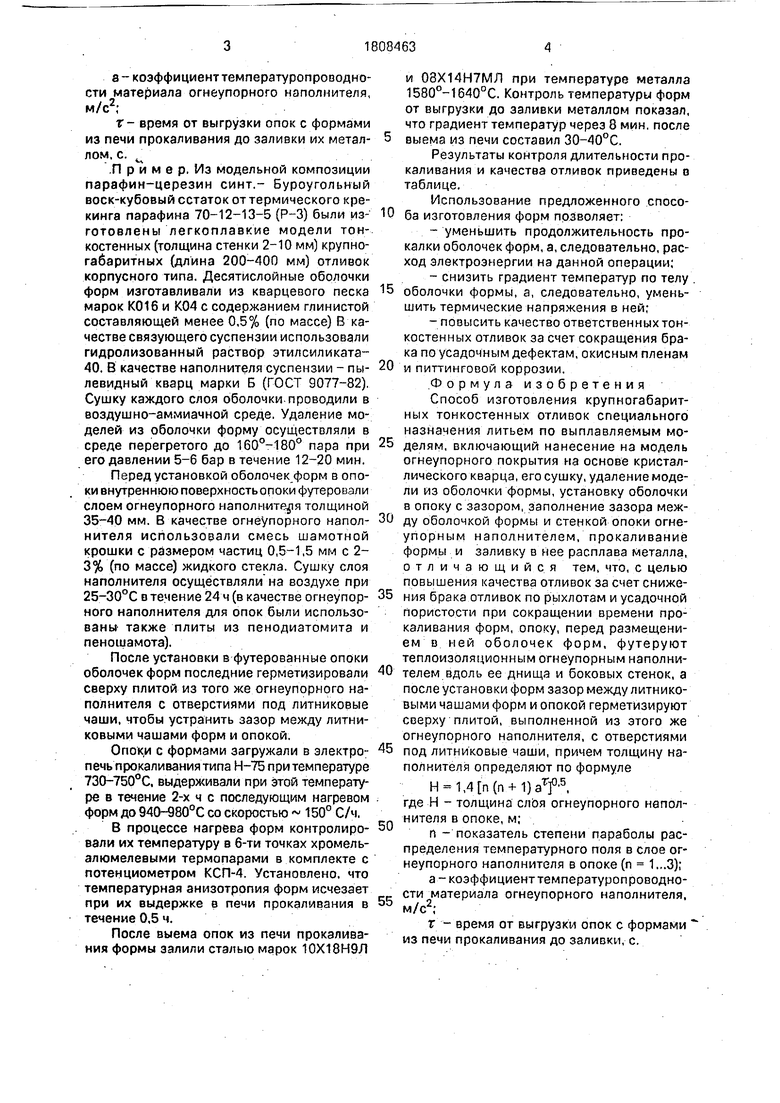

Результаты контроля длительности прокаливания и качества отливок приведены в таблице.

Использование предложенного способа изготовления форм позволяет:

- уменьшить продолжительность прокалки оболочек форм, а, следовательно, расход электроэнергии на данной операции;

- снизить градиент температур по телу оболочки формы, а, следовательно, уменьшить термические напряжения в ней;

- повысить качество ответственных тонкостенных отливок за счет сокращения брака по усадочным дефектам, окисным пленам и питтинговой коррозии.

.Формула изобретения Способ изготовления крупногабаритных тонкостенных отливок специального назначения литьем по выплавляемым моделям, включающий нанесение на модель огнеупорного покрытия на основе кристаллического кварца, его сушку, удаление модели из оболочки формы, установку оболочки в опоку с зазором, заполнение зазора между оболочкой формы и стенкой опоки огнеупорным наполнителем, прокаливание формы и заливку в нее расплава металла, отличающийся тем, что, с целью повышения качества отливок за счет снижения брака отливок по рыхлотам и усадочной пористости при сокращении времени прокаливания форм, опоку, перед размещением в ней оболочек форм, футеруют теплоизоляционным огнеупорным наполнителем вдоль ее днища и боковых стенок, а после установки форм зазор между литниковыми чашами форм и опокой герметизируют сверху плитой, выполненной из этого же огнеупорного наполнителя, с отверстиями под литниковые чаши, причем толщину наполнителя определяют по формуле

H-MMn-Mja7 0 5,

где Н - толщина слоя огнеупорного наполнителя в опоке, м;

п - показатель степени параболы распределения температурного поля в слое огнеупорного наполнителя в опоке (n 1...3);

а-коэффициенттемпературопроводно- сти материала огнеупорного наполнителя, м/с2;

т - время от выгрузки опок с формами из печи прокаливания до заливки, с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления форм по выплавляемым моделям | 1990 |

|

SU1764770A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532750C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНОЙ ОТЛИВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ СЛОЖНОЙ КОНФИГУРАЦИИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2002 |

|

RU2231414C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2142352C1 |

| Способ изготовления отливок из интерметаллидных сплавов в литье по выплавляемым моделям | 2022 |

|

RU2791680C1 |

| Способ получения крупногабаритных тонкостенных отливок по выплавляемым моделям | 1987 |

|

SU1567316A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2505376C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК | 2012 |

|

RU2484917C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2013 |

|

RU2539894C2 |

| Способ изготовления форм | 1979 |

|

SU850267A1 |

Использование: изобретение относился к литейному производству, в частности, к изготовлению крупногабаритных тонкостенных отливок специального назначения по выплавляемым моделям. Сущность изобретения: перед размещением в опоке оболочек форм, изготовленных на основе кристаллического кварца, днище опоки и ее боковые стенки футеруют теплоизоляционным огнеупорным наполнителем, а после установки форм в опоку зазор между литниковыми чашами форм и опокой герметизируют сверху плитой, выполненной из этого же огнеупорного наполнителя, с отверстиями под литниковые чаши, причем толщину наполнителя вычисляют по формуле в зависи- мости от температуропроводности материала наполнителя, показателя степени параболы распределения температурного поля в слое наполнителя и времени от выгрузки опок с формами из печи прокаливания.до заливки.

| Инженерная монография Литье ho выплавляемым моделям под ред | |||

| Я.И.Шклен- ника и В.А.Озерова, М.: Машиностроение, 1961, С.211.ФИГ.148 | |||

| Инженерная монография Литье по вы- , плавляемым моделям под ред | |||

| Я.И .Шклен- ника и В.А.Озерова, М.: Машиностроение, 1984, с.238, 234 | |||

| Крутильно-намоточный аппарат | 1922 |

|

SU232A1 |

Авторы

Даты

1993-04-15—Публикация

1990-04-16—Подача