Изобретение относится к )эазливке ст&ли, в частности к смесям для защиты металла от окисления в кристаллизаторах машин непрерывного литья заготовок.

Известно применение датолята или да- толитового концентрата в качестве шлакообразующего материала при разливке стали l.

Недостатком датолита является высокая температура расплавления - 1120 С. При зашите им зазоров между огнеупор ной крышкой на зеркале металла в кристаллизаторе и медными стенками кристаллизатора или при отливке заготовок малых сечений (менее мм), т.е. малых тепловыделяющих поверхностей, частицы датолита окомковываются.

. В этом случае датолит не выполняет функцию защитно-смазывающего шлака, поскольку не предохраняет открытую поверхность металла в кристаллизаторе от вторичного окисления и не может служить эффективной смазкой рабочих стенок криотал ли затора.

Известна смесь для изоляции зеркала жидкой стали в изложнице при разливке сифоном, содержащая, вес.%: датолита 0,5-4О,О; графита 6О-95,5 2.

Однако такая смесь содержит графит, применение которого при непрерывной разливке стали приводит к развитию неконтролируемого процесса науглероживания литой заготовки.

Известен шлак для разливки стали и сплавов, содержащий, вес.%: датолитового концентрата 7Q-9O; кальцинированной со.. ды 5-15; фтористого натрия 3j.

Недостаток смеси состоит в том, что она содержит фтористый натрий и во время разливки стали из кристаллизатора, расположенного ниже рабочего места раэ лившиков, в воздух выделааются значительные количества токсичных соединений фтора.

Кроме того, выделение соединений фтора ускоряет коррозию технологического оборудования и металлокрнструкций МИЛЗ.

Цель изобретения состоит в уменьшении токсичности смеси и улучшении поверхности непрерывно-литых заготовок.

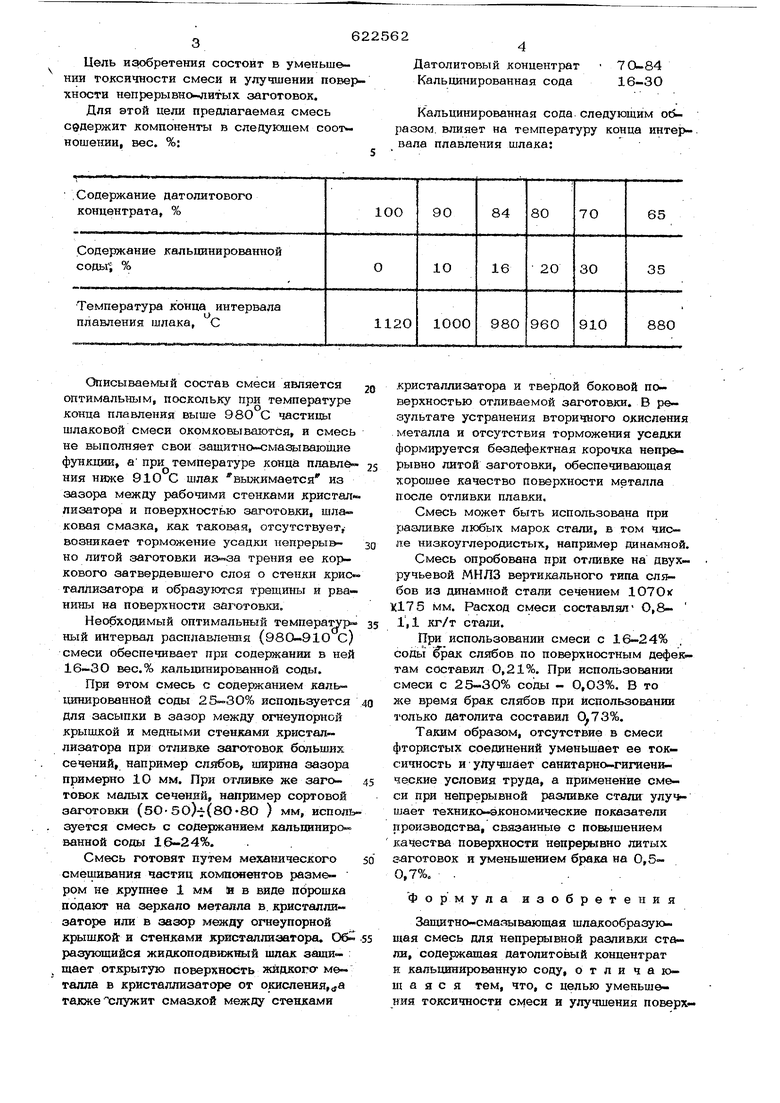

Для этой цели предлагаемая смесь содержит компоненты в следующем соотношении, вес. %:

Датолитовый концентрат 701-84 Кальцинированная сода16-30

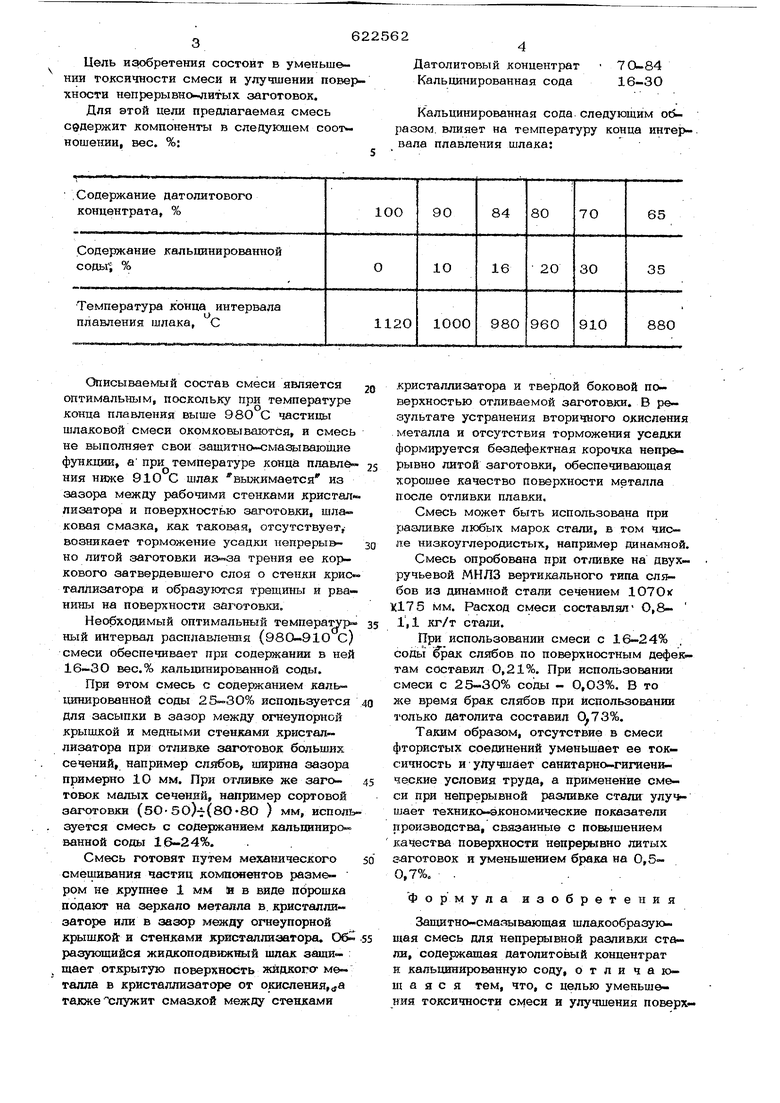

Кальцинированная сода следующим образом, влияет на температуру конца интервала плавления шлака:

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая шлакообразующая смесь | 1980 |

|

SU1036434A1 |

| Экзотермическая шлакообразующая смесь в виде гранул для разливки углеродистых и легированных сталей | 1979 |

|

SU876287A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ РЕЛЬСОВОЙ СТАЛИ | 2010 |

|

RU2430809C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ РЕЛЬСОВОЙ СТАЛИ | 2010 |

|

RU2436653C1 |

| Шлакообразующая смесь для непрерывной разливки стали | 1984 |

|

SU1252353A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2010 |

|

RU2430808C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2371280C1 |

| ГРАНУЛИРОВАННАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2009 |

|

RU2403124C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2018 |

|

RU2699484C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2000 |

|

RU2175278C1 |

Описываемый состав смеси является оптимальным, поскольку при температуре конца плавления выше 980 С частицы шлаковой смеси окомковываются, и смесь не выполняет свои защитно-сыавывагошие функции, а при температуре конца плавлб™ ния ниже 910 С шлак выжимается из зазора между рабочими стенками кристал-лизатора и поверхностью заготовки, шлаковая смазка, как таковая, отсутствует, возникает торможение усадки непрерыв но литой заготовки из.за трения ее коркового затвердевшего слоя о стенки крис«таллизатора и образуются трещины и рванины на поверхности заготовки.

Необходимый оптимальный температур ный интервал расплавления (980-910 С) смеси обеспечивает при содержании в ней 16-3 О вес.% кальцинированной соды.

При этом смесь с содержанием кальцинированной соды используется для засыпки в зазор между огнеупорной крышкой и медными стенками кристаллизатора при отливке заготовок больших сечений, например слягбов, ширина зазора примерно 10 мм. При отливке же заготовок малых сечений, например сортовой заготовки (50-50)-г{8О-8О ) мм, используется смесь с содержанием кальцинированной соды 16-24%.

Смесь готовят путем механического смешивания частиц компонентов размером не крупнее 1 мм и в виде порошка подают на зеркало металла в. кристаллизаторе или в зазор между огнеупорной крышкойг и стенками кристаллизатора. Об разующийся жидкоподвижный шлак защищает открытую поверхность жидкого- металла в кристаллизаторе от окисления, а такжеЧзлужит смазкой между стенками

кристаллизатора и твердой боковой поверхностью отливаемой заготовки. В результате устранения вторичного окисления металла и отсутствия торможения усадки формируется бездефектная корочка непрерывно литой заготовки, обеспечивающая хорошее качество поверхности металла после отливки плавки.

Смесь может быть использована при разливке любых марок стали, в том чис- jT.e ниакоуглеродистых, например динамной.

Смесь опробована нри отливке на двухручьевой МНЛЗ вертикального типа слябов из динамной стали сеЧением 175 мм. Расход смеси составлял- О,81,1 кг/т стали.

При использовании смеси с 16-24% , соды (ррак слябов по поверхностным дефектам составил 0,21%. При использовании смеси с 25-30% соды - 0,ОЗ%. В то же время брак слябов при использовании только датолита составил 0,73%.

Таким образом, отсутствие в смеси фтористых соединений уменьшает ее токсичность и улу читает санитарно-гигиенические условия труда, а применение смеси при непрерывной разливке стали улучшает технико-экономические показатели производства, связанные с повышением качества поверхности непре{й 1вно литых заготовок и уменьшением брака на 0,50,7%. .

формула изобретения

Защитно-смазывающая шлакообразующая смесь для непрерывной разливки стали, содеркашая Датолитовый концентрат и кальцинированную соду, отличающаяся тем, что, с целью уменьшения токсичности смеси и улучшения поверх- ности заготовок, она содержит компоненты в следующем соотношении, вес.%: Датолитовый конпентрат 7О-84 Кальцинированная сода16-30. Источники информавди, принятые во .внимание при экспертизе: 1. Авторское свидетельство СССР № 442889, ют. В 22 В 27/06. 2. Авторское свидетельство СССР № 46О938, кп, В 22 D 7/00. З. Авторское свидетельство СССР Mb 466284 кл. С 21 С 5/54.

Авторы

Даты

1978-09-05—Публикация

1977-04-14—Подача