С/1

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отливок | 1988 |

|

SU1600923A1 |

| Способ получения отливок | 1982 |

|

SU1080926A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК | 2001 |

|

RU2192332C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ВЫСОКОМАРГАНЦЕВОЙ СТАЛИ | 2017 |

|

RU2661986C1 |

| Способ получения отливок из низколегированной стали | 1976 |

|

SU605688A1 |

| СПОСОБ СУСПЕНЗИОННОЙ РАЗЛИВКИ ЧУГУНОВ | 1998 |

|

RU2142355C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

| Способ изготовления полых фасонных деталей | 2017 |

|

RU2663788C1 |

| Способ изготовления стальных отливок | 1987 |

|

SU1519837A1 |

| Литейная форма для получения модифицированных отливок | 1987 |

|

SU1438918A1 |

Изобретение относится к литейному производству. Цель - повышение изотропности структуры и увеличение усталостной прочности металла. Способ получения крестовин включает ввод добавок ферромарганца в количестве 1-2,5% от массы расплава, при этом после заполнения полостей острия и усовика скорость заливки снижают в 1,3-1,5 раза при неизменном расходе вводимых добавок, а после заполнения формообразующей полости отливки ввод добавок прекращают. 1 табл.

Изобретение относится к литейному производству и может быть использовано при суспензионной заливке протяженных отливок из стали 110Г13Л преимущественно железнодорожных крестовин.

Известен способ получения литых валков (А.с. № 1340898, МКИ В 22 D 27/20), включающий заливку сплава в литейную форму и введение микрохолодйльмиков в количестве 3% от массы заливаемого сплава, причем подачу микрохолодильников начинают после заполнения 0,2-0,3 объема литейной формы, а прекращают после заполнения 0,6-0,7 объема.

Недостатком данного способа является то, что указанный режим ввода микрохолодильников не обеспечивает качество металла во всем объеме отливок, Из-за малого промежутка времени ввода гранул значительная часть отливки, в частности, усовики,

не подвергаются воздействию микрохолодильников.

Известен способ получения крестовин путем заливки стали в форму, кристаллизации и охлаждения в форме до 150-200°С, выбивки, охлаждения до комнатной температуры с последующей зачисткой литниковой системы, термообработкой и механической обработкой. (Повышение качества отливок, металлургического оборудования и эффективности технологических процессов их производства. Тезисы докладов республиканской научно-технической конференции, 15-16 ноября 1978, с.31).

Недостатком данного способа являются образование спаев в острие и усовиках крестовины, возникающих из-за большой протяженности формы, неравномерного заполнения отдельных частей крестовины.

VI

О

00

о

00

Наиболее близким по техническому решению является способ получения отливок из стали, включающий введение легирующих порошкообразных добавок размером 0,5-5,0 мм в процессе заливки стали в ли- тейную форму. При этом в качестве порошкообразных добавок используют смесь гранул ферромарганца и высокоуглеродистой стали в соотношении компонентов 0,2- 2,0, а сталь заливается со средним удельным расходом 0,1-1,0 кг/м2сек(А.с. № 575173, кл. В 22 D 27/20).

Применение данного способа для получения крестовин приводит к образованию многочисленных литейных дефектов типа спаев, ужилин и т.д., связанных с особенностями конфигурации формы крестовин. Сохранение постоянной скорости заливки крестовины вызывает образование сильного волнообразного движения в форме, при- водящего к размыву стенок формы и образованию ужимин. Перехлестывание гребней волн расплава через выступы формы приводит к тому, что заполнение усови- ков происходит не непрерывно, а порциями, что способствует образованию спаев. Из-за протяженности отливок крестовин, кристаллизация в ее тонких сечениях начинается еще до завершения процесса заливки. При вводе дисперсных частиц в течение всего времени заливки будет затруднено питание участков формы, удаленных от места заливки, что приводит к образованию усадочных дефектов. Ввод дисперсной добавки из высокоуглероди- стой стали в отливку, изготовленную из высокомарганцевой стали, приведет к выбраковке детали из-за наличия не полностью расплавившихся добавок. Это объясняется плохой растворимостью окисных плен высокоуглеродистой стали в высоко- марганцевой стали 110ИЗЛ. Использование известной композиции добавок не позволяет добиться существенного диспергирования структуры отливок и, соответст- венно, повышения свойств металла.

Целью предлагаемого изобретения является устранение литейных дефектов, повышения изотропности структуры, увеличение усталостной прочности металла и срока службы отливок.

Поставленная цель достигается тем, что в способе получения крестовин из высокомарганцевой стали, включающем заливку жидкого металла с одновременным вводом дисперсных добавок, в литейную форму вводят 1-2,5% ферромарганца, при этом после заполнения острия и усовиков, скорость заливки снижают в 1,3-1,5 раза при низменном расходе вводимых добавок, а после заполнения формообразующей полости отливки ввод добавок прекращают.

Получение отливок крестовин по указанному способу осуществляется следующим образом. В струю расплава во время заливки вводят гранулы ферромарганца. Вследствие теплового взаимодействия гранул с расплавом происходит снижение тем- пературы заливки, что способствует измельчению структуры металла и повышению его свойств. Разрушение крестовин происходит преимущественно в зоне образования литейных дефектов. Выход из эксплуатации крестовин лимитируется дисперсностью зерна в стали 110ПЗЛ. Предложенный способ способствует увеличению срока службы крестовины за счет устранения литейных дефектов и измельчения структуры металла. Из-за особенности конфигурации крестовины после заполнения остряка и усовиков в форме образуется общее зеркало металла. В этот период скорость заливки снижают в 1,3-1,5 раза при низменном расходе дисперсных добавок. Снижение расхода металла при одновременном увеличении относительно доли дисперсной фазы в расплаве (что повышает вязкость расплава) способствует снижению интенсивности волнового движения в форме, имеющей большую протяженность и уменьшает количество образовавшихся литейных дефектов: размыв формы, засоры, нарушение геометрических размеров отливки. После заполнения формообразующей полости отливки, ввод гранул ферромарганца прекращают. Это повышает жидкотекучесть последних порций металла и позволяет улучшить питание отливки и, соответственно, уменьшить количество образующихся литейных дефектов.

Ввод содержащих большое количество марганца связан также с необходимостью обеспечения высокой концентрации марганца в рабочей зоне отливки. Как известно (М.С. Михалев, А.А. Лейцингар. Высокомарганцевая сталь для отливок в северном исполнении, Литейное производство N 1, 1988, с.6) увеличение концентрации марганца в рабочей зоне отливки позволяет добиться хорошего комплекса механических свойств стали в деформированном состоянии.

Если количество вводимых дисперсных добавок будет менее 1 %, то воздействие на структуру металла будет незначительным и не приведет к существенному измельчению структуры и повышению качества металла. Если же количество вводимых добавок будет больше 2,5%, то вследствие большой разницы в скорости затвердевания отдельных частей крестовин, будут образовываться отдельные участки нерасплавившихся гранул. Скорость заливки жидкого металла уменьшают в 1,3-1,5 раза при неизменном расходе гранул при заполнении остряка и усовиков.

Снижение расхода жидкого металла раньше, чем происходит заполнение острия и усовиков нежелательно, так как общее зеркало металла на всю длину отливки не образовалось и происходит переохлаждение металла прилегающей к литниковой части формы. После заполнения острия и усовиков скорость заливки снижают, чтобы предупредить образование бегущих волн расплава, которые разрушают форму и приводят к выплескам жидкого металла через выпоры и стояк. Если подачу жидкого металла уменьшить раньше, чем заполнятся остряк и усовики, то происходит переохлаждение металла, прилегающего к литниковой части формы, так как не образовалось зеркало жидкого металла на всю длину отливки. Если подачу жидкого металла уменьшить позднее момента заполнения остряка и усовиков, то происходит переохлаждение металла прилегающего к литниковой части формы, так как не образовалось общее зеркало жидкого металла на всю длину отливки. Если подачу жидкого металла уменьшить, позднее момента заполнения остряка и усовиков формы, то происходит образование бегущих волн, которые, вступая в резонанс, разрушают форму и приводят к выплескам жидкого металла через выпор и стояк.

Уменьшение скорости подачи жидкой стали в форму больше чем в 1,5 раза при низменном расходе гранул ферромарганца приводит к перемерзанию литниковой системы. Уменьшение скорости меньше чем в 1,3 раза недостаточно снижает процесс образования волн в форме. Волны возникают из-за большой скорости заливки, так как образуется перепад уровней жидкого металла, кроме того существующий расход гранул не способен существенно понизить вязкость расплава.

Подача гранул в форму прекращается после заполнения металлом формообразующей полости. Прекращение подачи гранул ранее, чем заполнится объем формообразующей полости, снижает эффективность суспензионной заливки, увеличивается брак по

усадочным дефектам. Если подачу гранул прекратить после заполнения объема всей формы, то последние порции жидкого металла, не обладая повышенной жидкотекучестью, не понижают отдаленную часть отливки, что увеличивает количество усадочных дефектов в противоположный от литниковой системы части отливки.

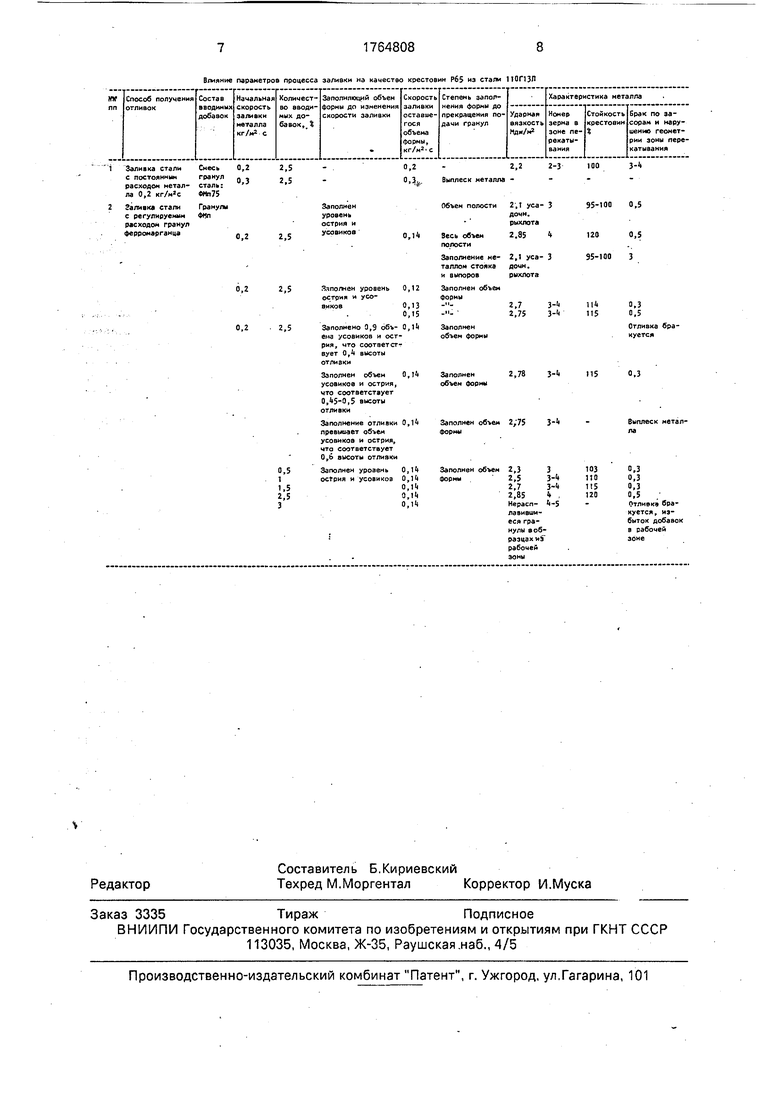

Опытно-промышленная проверка предлатаемого способа проводилась в условиях Новосибирского стрелочного завода. Использовался известный способ изготовления крестовин стрелочных переводов типа Р65 и предлагаемый.

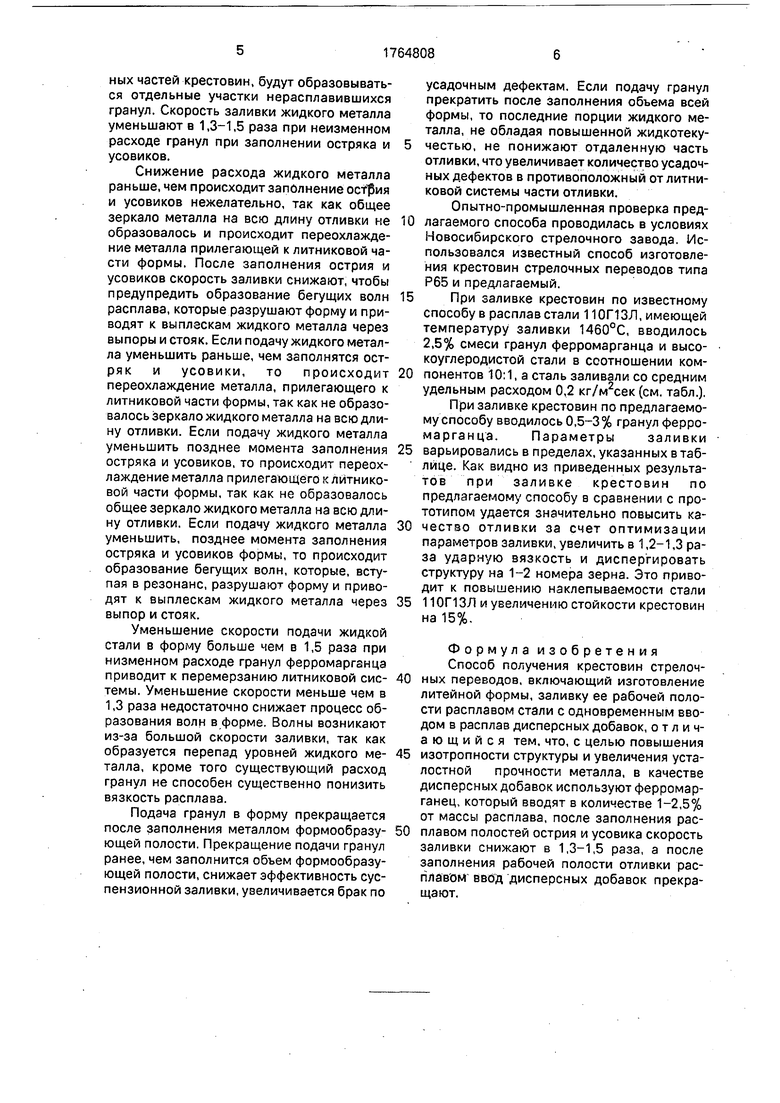

При заливке крестовин по известному способу в расплав стали 110Г13Л, имеющей температуру заливки 1460°С, вводилось 2,5% смеси гранул ферромарганца и высокоуглеродистой стали в соотношении компонентов 10:1, а сталь заливали со средним удельным расходом 0,2 кг/м2сек (см. табл.). При заливке крестовин по предлагаемому способу вводилось 0,5-3% гранул ферро- марганца. Параметры заливки

варьировались в пределах, указанных в таблице. Как видно из приведенных результатов при заливке крестовин по предлагаемому способу в сравнении с прототипом удается значительно повысить качество отливки за счет оптимизации параметров заливки, увеличить в 1,2-1,3 раза ударную вязкость и диспергировать структуру на 1-2 номера зерна. Это приводит к повышению наклепываемости стали

110Г1ЗЛ и увеличению стойкости крестовин на 15%.

Формула изобретения Способ получения крестовин стрелочных переводов, включающий изготовление литейной формы, заливку ее рабочей полости расплавом стали с одновременным вводом в расплав дисперсных добавок, отличающийся тем, что, с целью повышения

изотропности структуры и увеличения усталостной прочности металла, в качестве дисперсных добавок используют ферромарганец, который вводят в количестве 1-2,5% от массы расплава, после заполнения расплавом полостей острия и усовика скорость заливки снижают в 1,3-1,5 раза, а после заполнения рабочей полости отливки расплавом ввод дисперсных добавок прекращают.

Влияние параметров процесса заливки на качество крестовин Рб5 из стали ПОПЗЛ

| Затуловский С.С | |||

| Суспензионная разливка | |||

| Киев: Наукова Думка, 1981, С.102...109. |

Авторы

Даты

1992-09-30—Публикация

1990-02-28—Подача