Изобретение относится к литейному производству и может быть использовано при получении фасонных отливок и слитков.

Известны различные способы получения отливок суспензионной заливкой с использованием микрохолодильников для измельчения литого зерна, повышения плотности и механических свойств отливок и слитков.

Согласно авторскому свидетельству 1306641, В 22 D 27/20, 1987 г., в качестве металлической добавки используют жидко-твердую суспензию бестигельного переплава шихтовой заготовки из гранулированного материала с мелкозернистой структурой, оплавление шихтовой заготовки производят одновременно с заливкой расплава, шихтовую заготовку нагревают до температуры 1678 К, что на 30o ниже температуры солидуса.

Однако этот способ требует специального оборудования для бестигельного переплава шихтовой заготовки. Предварительное получение шихтовой заготовки с последующим ее нагревом до высоких температур (на 30o ниже температуры солидуса) приводит к большому расходу электроэнергии. Использование специального оборудования и большие энергетические затраты делают этот процесс дорогостоящим и сложным в технологическом исполнении и приводит к повышению себестоимости литья.

Известен способ получения отливок по авторскому свидетельству 1080926, В 22 D 27/20, 1984 г., согласно которому дисперсные добавки вводят сначала из эндотермического материала в процессе заполнения 2/3-9/10 объема литейной формы, а затем - из экзотермического материала после заполнения оставшегося объема литейной формы и 1/10-1/3 объема прибыльной ее части.

Однако в этом способе заливку расплава в литейную форму и ввод дисперсных добавок осуществляют через прибыльную часть формы, что имеет значительные недостатки и ограниченное применение.

Такой способ подвода металла и ввода дисперсных добавок возможен только при открытых прибылях, для простых и невысоких отливок.

Прямая заливка металла через прибыль приводит к размыву формы и стержней в месте падения струи, разбрызгиванию металла, образованию заворотов, засоров, плен, различных включений, а следовательно, к снижению качества отливок.

Поэтому в практике литейного производства при получении фасонных отливок, в том числе и суспензионным способом, стремятся к плавному спокойному заполнению рабочей полости формы, для чего подвод металла и ввод микрохолодильников осуществляется через литниковую систему, что исключает вышеуказанные недостатки.

В качестве прототипа принят способ литья деталей с вводом микрохолодильников через тангенциально-смешивающее заливочное устройство (И.С. Ямских, Р. А. Меркер. "Применение микрохолодильников при литье стальных деталей". Литейное производство, 3, 2000 г.). Для обеспечения равномерного распределения микрохолодильников в струе металла литниковый ход подводится к центробежной бобышке литниковой надставки по касательной, что создает вихревое движение расплава. Порошки с помощью гибкого шланга через калибровочное отверстие вводят в струю жидкого металла через 15-20 с после начала заливки. Ставится задача равномерного распределения микрохолодильников во всем объеме металла отливки, измельчения структуры и повышения механических свойств. Этот способ ввода дисперсных частиц находит наиболее широкое применение при изготовлении фасонных отливок и слитков, так как прост, надежен и технологичен в исполнении. Однако по этому способу ввод холодных дисперсных частиц начинают только через 15-20 с после заполнения определенной части (объема) рабочей полости формы. Этот технологический прием необходим для того, чтобы прогреть каналы и камеры как смешивающего устройства, так и литниковой системы в целом. Несоблюдение этого правила приводит к нарушению процесса заливки из-за преждевременного замораживания (перехвата) потока металла в литниковой системе, частичному или полному незаполнению металлом рабочей полости формы, а следовательно, браку отливок по недоливу, потерям металла и микрохолодильников.

Задача изобретения - повышение эффективности суспензионной заливки, устранение брака отливок из-за перехвата струи, снижение потерь металла и микрохолодильников.

Технический результат - исключение замораживания и перехвата струи металла.

Этот технический результат достигается тем, что в способе получения отливок, включающем заливку расплава в литейную форму и введение в него микрохолодильников через заливочное устройство, преимущественно - тангенциально-смешивающее, в виде приемной чаши и центробежной бобышки, микрохолодильники вводят нагретыми до температуры (0,10-0,20)Т заливки одновременно с началом заливки до заполнения (0,15-0,3) объема литейной формы, образующей полость отливки, с последующим вводом их до окончания заливки оставшегося объема рабочей полости формы, в холодном состоянии.

При поиске не обнаружено решение, характеризуемое предлагаемой совокупностью признаков. Следовательно, оно соответствует критерию "новизна".

О существенности отличий свидетельствует следующий анализ.

Положительный эффект от предлагаемого технического решения заключается в следующем.

При вводе нагретых микрохолодильников в самом начале заливки (одновременно с началом заливки) полностью исключаются перехват струи и перемерзание литниковых каналов, а следовательно, брак отливок по недоливу, потери металла и микрохолодильников. Нагрев микрохолодильников ниже 0,10 Т заливки не позволяет добиться эффекта полного исключения брака по недоливу. Перегрев выше 0,2 Т заливки нежелателен, так как приводит к снижению инокулирующего и теплофизического воздействия дисперсных частиц и уменьшению количества активных центров кристаллизации, дополнительным затратам на нагрев микрохолодильников.

Ввод холодных микрохолодильников раньше, чем форма заполнится менее чем на 0,15 ее объема, не обеспечивает необходимого прогрева литниковых каналов. В этом случае увеличивается вероятность перемерзания литниковых каналов, повышения физической неоднородности, заворотов, так как тепло металла расходуется не только на нагрев и плавление микрохолодильников, но и на дополнительный нагрев формы.

Ввод холодных дисперсных частиц после заполнения 0,15 объема рабочей полости формы обеспечивает высокую эффективность суспензионной заливки - снимает перегрев металла, приводит к увеличению центров кристаллизации и измельчению структуры металла, исключает вероятность образования заворотов.

После заполнения 0,15-0,3 объема рабочей полости формы литниковые каналы и форма прогреваются, опасность перехвата струи из-за ее замораживания устраняется и поэтому оставшуюся часть формы заливают с вводом холодных дисперсных частиц.

Интервалы изменения температур нагрева микрохолодильников и объема формы, заполняемой с вводом нагретых и холодных микрохолодильников, выбраны на основе получения опытно-промышленной партии отливок.

Указанные особенности предлагаемого способа обеспечивают положительный эффект за счет устранения брака отливок, снижения потерь металла и микрохолодильников.

Способ осуществляют следующим образом.

Любым известным способом изготавливают форму с литниковой системой и тангенциально-смешивающее устройство, основными элементами которого являются литниковая чаша, литниковый ход и центробежная бобышка. Для обеспечения равномерного распределения микрохолодильников в струе металла литниковый ход подводят к центробежной бобышке по касательной для создания вихревого движения расплава в последней. Перед заливкой тангенциально- смешивающее устройство устанавливают сверху формы таким образом, чтобы центральные оси центробежной бобышки и стояка совпадали. Собранная таким образом форма с тангенциально-смешивающим устройством готовы для заливки жидким металлом.

Перед заливкой жидкого металла готовят необходимое количество микрохолодильников. Ввод микрохолодильников осуществляется из двук бункеров по двум вариантам. По первому варианту оба бункера перед заливкой подвешивают к боковой поверхности заливочного стопорного ковша, в первый бункер помещают предварительно нагретые микрохолодильники, во второй бункер - холодные. Оба бункера снабжены гибкими шлангами и задвижками с калибровочным отверстием для подачи микрохолодильников в центробежную бобышку.

По второму варианту нагретые микрохолодильники помещают в бункер, который устанавливают на тангенциально-смешивающее устройство, совмещая ось отверстия в задвижке с центральной осью центробежной бобышки. Второй основной бункер с холодными микрохолодильниками подвешивают к заливочному стопорному ковшу (аналогично первому варианту).

После установки заливочного ковша в требуемом положении микрохолодильники с помощью гибких шлангов и поворота задвижек через калибровочные отверстия в задвижке в нужный по технологии момент вводят в струю жидкого металла.

Разрежение, создаваемое в центре вихря, захватывает поступающие микрохолодильники, которые проходят через литниковую систему и равномерно распределяются в жидком металле.

Одновременно с заливкой после установления устойчивого вихревого движения расплава в центробежной бобышке (через 2-3 с после открытия стопора) производят подачу нагретых микрохолодильников с температурой Т=(0,10-0,20)Тзал. Ввод нагретых микрохолодильников прекращают до заполнения (0,15-0,3) объема литейной формы. Оставшийся объем рабочей полости формы заполняют суспензионным металлом с использованием холодных микрохолодильников. Окончание заливки после выхода металла в прибыль осуществляют без микрохолодильников.

Ввод нагретых микрохолодильников в начальной стадии заливки предотвращает преждевременное затвердевание металла в литниковой системе, исключает брак отливок по недоливу. Заполнение основной части объема отливки металлом с холодными микрохолодильниками приводит к увеличению интенсивности затвердевания, измельчению структуры и повышению плотности и механических свойств металла.

В качестве микрохолодильников используют любые известные металлические дисперсные материалы: дробь, порошки, молотые ферросплавы и т.п. Их нагрев осуществляют любым известным способом.

Ниже приведен пример осуществления предлагаемого способа.

Получали отливку "блок" из стали 35Л массой 1200 кг. В качестве микрохолодильников использовали смесь, состоящую из 45% железного порошка ПЖ-2М, 45% чугунной дроби и 10% молотого FeMn. Общее количество вводимых микрохолодильников составляло 2,0% от массы отливки. Продолжительность заливки 45 с. Температура заливаемого металла 1570oС. Температура нагретых микрохолодильников 235oС или 0,15 Тзал, температура холодных микрохолодильников была равна температуре окружающей среды (20oС).

Из жидкостекольной смеси изготавливали две полуформы и тангенциально-смешивающее устройство. Полуформы собирали, на форму сверху устанавливали тангенциально-смешивающее устройство, совмещая ось центробежной бобышки с осью стояка. Готовили необходимое количество нагретых и холодных микрохолодильников и помещали их в два бункера. Бункер с холодными микрохолодильниками подвешивали на заливочный стопорный ковш емкостью 6 т. Бункер с нагретыми микрохолодильниками устанавливали над центробежной бобышкой.

После установки заливочного ковша с жидким металлом в требуемом положении открывали стопор и начинали разливку. При попадании металла в тангенциально-смешивающее устройство в центробежной бобышке происходит закручивание металла, после установления устойчивого вихревого движения расплава в центробежной бобышке в центр вихря подавали нагретые микрохолодильники. После заполнения 0,2 объема формы, что определяется визуально или расчетом, подачу нагретых микрохолодильников прекращали и суспензионную заливку продолжали путем ввода холодных микрохолодильников до появления металла в прибыли. Окончание заливки после выхода металла в прибыль осуществляли без микрохолодильников.

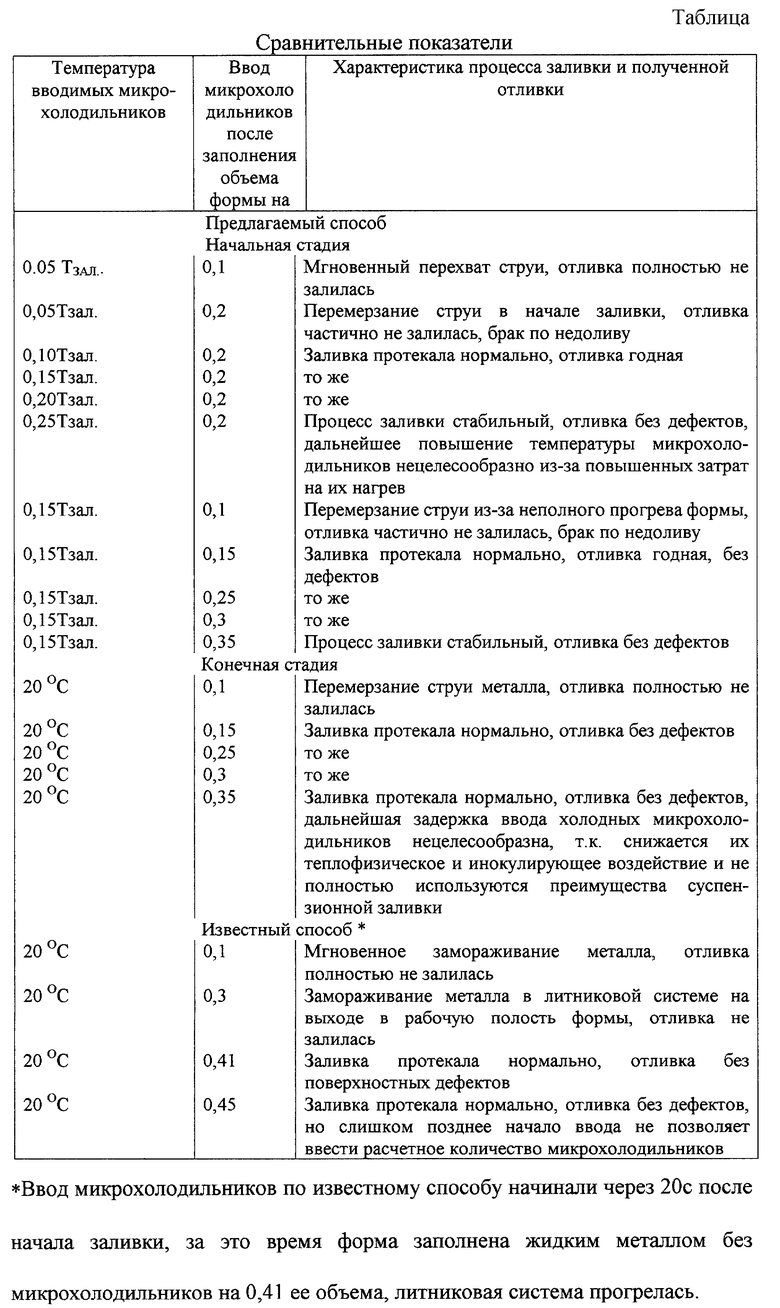

Для сравнения получали такую же отливку, но с вводом холодных микрохолодильников. Сравнительные данные приведены в таблице.

Сравнение полученных результатов показало высокую эффективность предлагаемого способа за счет исключения брака отливок по недоливу и потерь металла и микрохолодильников. Ввод нагретых микрохолодильников даже на ранней стадии заливки устраняет резкое переохлаждение струи жидкого металла в месте их ввода, что является одной из причин остановки потока при вводе холодных дисперсных частиц.

Более раннее начало ввода микрохолодильников (одновременно с заливкой) позволяет подавать их с меньшим весовым расходом в единицу времени, что снижает местное переохлаждение потока жидкого металла в месте их ввода (центробежной бобышке и литниковой системе), а следовательно, уменьшает вероятность замораживания металла. Кроме того, это обеспечивает равномерную подачу микрохолодильников в процессе всего периода заливки, что приводит к лучшему их усвоению и распределению в объеме металла и повышению стабильности суспензионной заливки.

Механические свойства отливок, полученных по предлагаемому и известному способам, имеют практически одинаковые показатели (в числителе - известный способ, в знаменателе - предлагаемый):

σв = 820-830/815-825 МПА; σ0,2 = 390-410/390-405 МПа; δ = 13,0-15,0/14,0-15,5%; ψ = 17,6-19,0/18,0-19,5%.

Таким образом, предлагаемый способ получения отливок повышает эффективность суспензионной заливки, стабильность и равномерность ввода микрохолодильников на протяжении всего периода заливки, полностью исключает брак отливок по недоливу из-за замораживания струи металла, снижает потери металла и микрохолодильников.

Предлагаемый способ позволяет увеличивать общее количество вводимых микрохолодильников при одном и том же времени заливки, что приводит к интенсификации процесса затвердевания и дополнительному измельчению структуры. В известном способе, когда ввод микрохолодильников начинается только через значительный промежуток времени после начала заливки, для того чтобы ввести большее количество микрохолодильников за оставшееся время, необходимо увеличить их весовой расход, что приводит к резкому местному переохлаждению потока металла, его перехвату и остановке или неполному расплавлению микрохолодильников.

Кроме того, опытно-промышленная проверка предлагаемого способа показала следующее.

Снижение температуры металла в пределах допустимого по технологической инструкции не отражается на стабильности ввода, усвоения микрохолодильников и качества отливок. Так, например, при снижении температуры металла до 1560oС (что возможно на практике даже при заливке из одного ковша и допускается инструкцией) в партии отливок "блок" из 5 штук по предлагаемому способу все получились годными, без дефектов, а ввод микрохолодильников проходил без каких-либо отклонений. По известному способу из 5 отливок в трех случаях формы не залились частично или полностью из-за перемерзания струи, а на 2 отливках на поверхности имеются небольшие завороты металла, в структуре металла наблюдаются отдельные не полностью расплавившиеся твердые частицы. В таких случаях, при снижении температуры, необходимо или уменьшать количество вводимых микрохолодильников, или начинать их ввод еще позднее. Отмеченное обстоятельство свидетельствует о большей стабильности и эффективности предлагаемого, способа и расширении температурного диапазона заливаемого металла.

Предлагаемый способ обеспечивает отмеченные преимущества на отливках из легированной стали, чугуна и цветных сплавов, в том числе и при суспензионной заливке стали через полый стопор и под струю самотеком.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ РЕЗАНИЕМ | 2001 |

|

RU2188747C1 |

| Способ получения отливок | 1982 |

|

SU1080926A1 |

| Способ получения крестовин стрелочных переводов | 1990 |

|

SU1764808A1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЦЕНТРОБЕЖНОГО ФАСОННОГО ЛИТЬЯ С ВЕРТИКАЛЬНОЙ ОСЬЮ ВРАЩЕНИЯ | 2014 |

|

RU2570138C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОТОННАЖНЫХ ОТЛИВОК ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2016 |

|

RU2637459C2 |

| Литниковая система для заливки крупногабаритных тонкостенных отливок, представляющих собой тела вращения из магниевых сплавов в атмосфере защитного газа, в формы из ХТС | 2019 |

|

RU2738170C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ДЛИННОМЕРНЫХ ТОНКОСТЕННЫХ СТАЛЬНЫХ ТРУБ | 2009 |

|

RU2388575C1 |

| Литниковое устройство | 1979 |

|

SU846062A1 |

| СПОСОБ ФОРМИРОВАНИЯ ТРУБНОЙ ЗАГОТОВКИ | 2008 |

|

RU2381087C1 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2532648C1 |

Изобретение может быть использовано при получении фасонных отливок и слитков. Заливку металла осуществляют в форму с тангенциально-смешивающим устройством. Одновременно с заливкой подают микрохолодильники, нагретые до температуры 0,1-0,2 от температуры заливки металла. Это предотвращает преждевременное затвердевание металла в литниковой системе. После заполнения 0,15-0,3 объема полости литейной формы ввод нагретых микрохолодильников прекращают. При дальнейшем заполнении формы вводят холодные микрохолодильники для увеличения интенсивности затвердевания и измельчения структуры металла. Обеспечивается повышение плотности и механических свойств металла, устраняется брак при получении отливок. 1 табл.

Способ получения отливок, включающий заливку расплава в литейную форму и введение в него микрохолодильников через заливочное устройство, преимущественно, тангенциально смешивающее в виде приемной чаши и центробежной бобышки, отличающийся тем, что микрохолодильники вводят нагретыми до 0,1-0,2 температуры заливки одновременно с началом заливки до заполнения 0,15-0,3 объема литейной формы, образующей полость отливки, с последующим вводом их до окончания заливки оставшегося объема рабочей полости в холодном состоянии.

| ЯМСКИХ И.С., МЕРКЕР Р.А | |||

| Применение микрохолодильников при литье стальных деталей | |||

| - Литейное производство, 2000, №3, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Способ получения отливок | 1982 |

|

SU1080926A1 |

| US 3746078, 17.07.1973 | |||

| Способ суспензионной заливки крупногабаритных слитков и отливок из стали | 1984 |

|

SU1271647A1 |

| Способ изготовления отливок | 1985 |

|

SU1306641A1 |

Авторы

Даты

2002-11-10—Публикация

2001-03-11—Подача