4

СО 00

со

1143

Изобретение относится к литейному производству, в частности к технологии обработки расплавов жидки ш модификаторами, инокуляторами, /шгатурами и т.д.-

Цель изобретения - повьппение физико-механических свойств металла отливок за счет стабилизации процесса модифицирования.

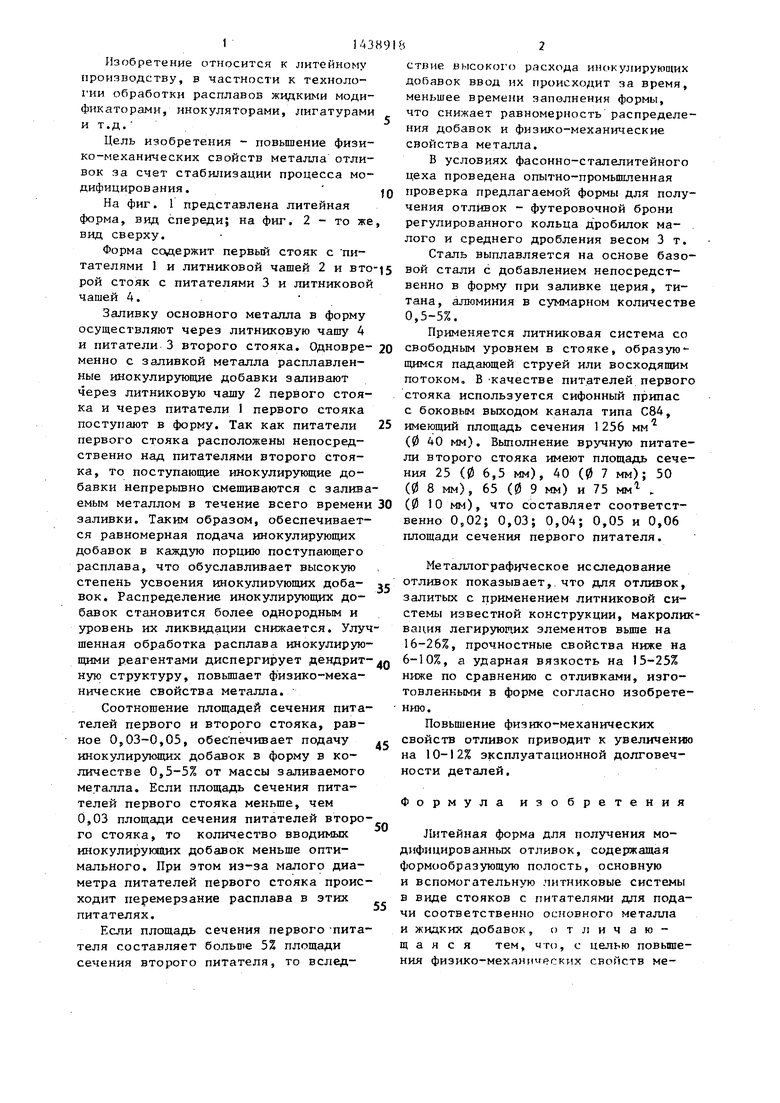

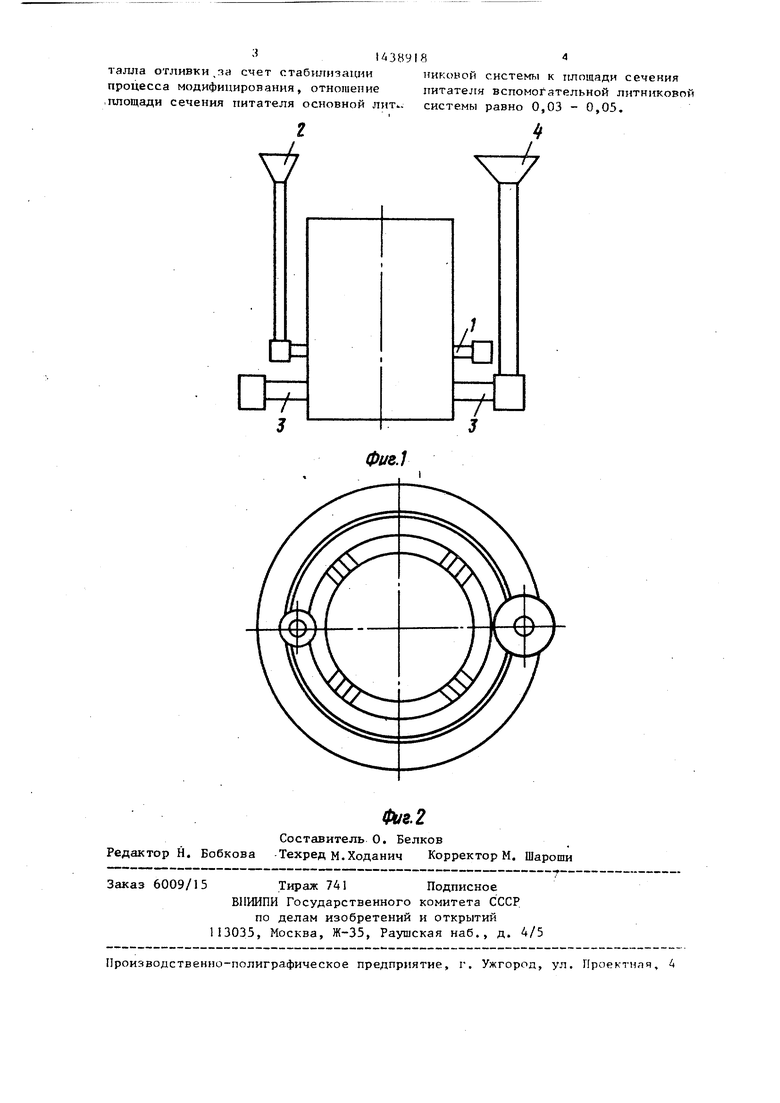

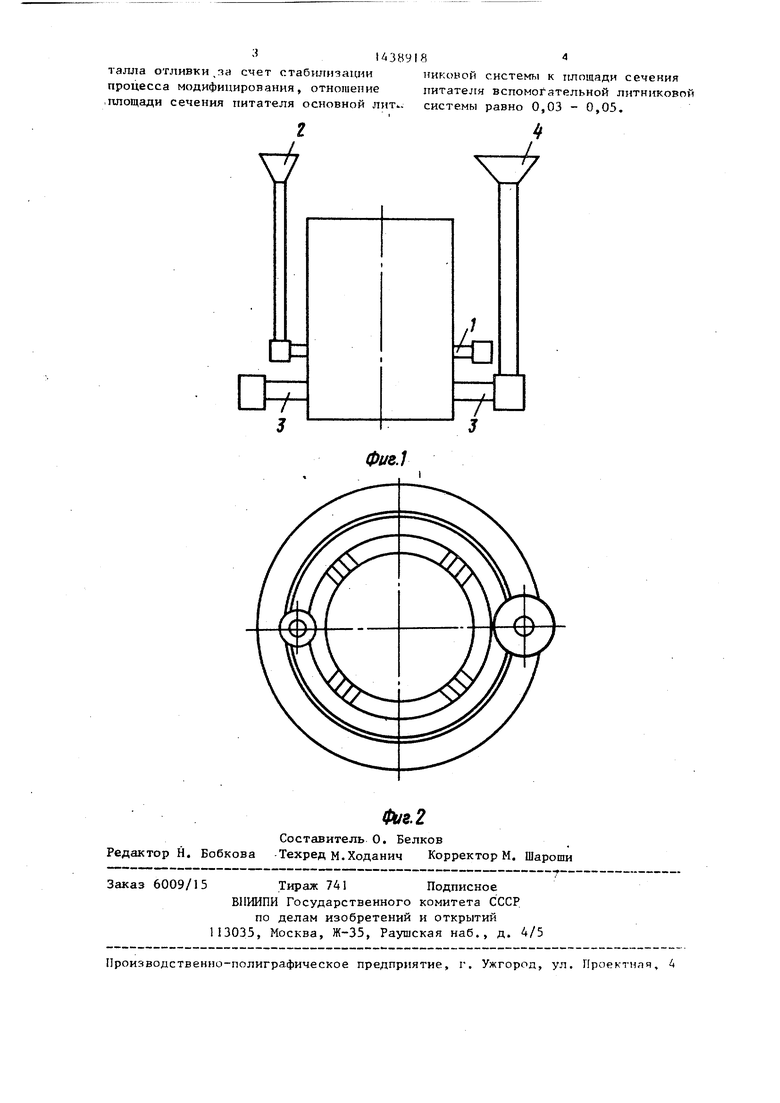

На фиг. 1 представлена литейная форма, вид спереди; на фиг, 2 - то же вид сверху.

Форма содержит первьв стояк с питателями 1 и литниковой чашей 2 и вто рой стояк с питателями 3 и литниковой чашей 4.

Заливку основного металла в форму осуществляют через литниковую чашу 4 и питатели 3 второго стояка. Одновре- менно с заливкой металла расплавленные инокулирующие добавки заливают через литниковую чашу 2 первого стояка и через питатели 1 первого стояка поступают в форму. Так как питатели первого стояка расположены непосредственно над питателями второго стояка, то поступающие инокулирующие добавки непрерьшно смешиваются с заливаемым металлом в течение всего времени заливки. Таким образом, обеспечивается равномерная подача инокулирующих добавок в каждую порцию поступающего расплава, что обуславливает высокую степень усвоения инокулирующих доба- вок. Распределение инокулирующих добавок становится более однородным и уровень их ликвидации снижается. Улучшенная обработка расплава инокулирую- щими реагентами диспергирует дендритную структуру, повьшает физико-механические свойства металла.

Соотношение площадей сечения питателей первого и второго стояка, равное 0,03-0,05, обес печивает подачу инокулирующих добавок в форму в количестве 0,5-5% от массы заливаемого металла. Если площадь сечения питателей первого стояка меньше, чем 0,03 площади сечения питателей второго стояка, то количество вводимых инокулирукших добавок меньше оптимального. При этом из-за малого диаметра питателей первого стояка происходит перемерзание расплава в этих питателях.

Если площадь сечения первого -питателя составляет больше 5% площади сечения второго питателя, то вследсткне высокого расхода инокулирующих добавок ввод их происходит за время, меньшее времени заполнения формы, что снижает равномерность распределения добавок и физико-механические свойства металла.

В условиях фасонно-сталелитейного цеха проведена опь:тно-промьш1ленная проверка предлагаемой формы для получения отливок - футеровочной брони регулированного кольца д робилок малого и среднего дробления весом 3 т.

Сталь выплавляется на основе базовой стали с добавлением непосредственно в форму при заливке церия, титана, алюминия в суммарном количестве 0,5-5%.

Применяется литниковая система со свободным уровнем в стояке, образую - щимся падающей струей или восходящим потоком, В -качестве питателей первого стояка используется сифонный припас с боковым выходом канала типа С84, имеющий площадь сечения 1256 мм (0 40 мм). Вьтолнение вручную питатели второго стояка имеют площадь сечения 25 (0 6,5 мм), 40 (0 7 мм); 50 (0 8 мм), 65 (0 9 мм) и 75 мм . (0 10 мм), что составляет соответственно 0,02; 0,03; 0,04; 0,05 и 0,06 площади сечения первого питателя.

Металлографическое исследование отливок показывает,, что для отливок, залитых с применением литниковой системы известной конструкции, макролик вадия легирующих элементов вьш1е на 16-26%, прочностные свойства ниже на 6-10%, а ударная вязкость на 15-25% ниже по сравнению с отливками, изготовленными в форме согласно изобретению.

Повьш1ение физико-механических свойств отливок приводит к увеличению на 10-12% эксплуатационной долговечности деталей.

Формула изобретения

Литейная форма для получения модифицированных отливок, содержащая формообразующую полость, основную и вспомогательную литниковые системы в виде стояков с питателями для подачи соответственно основного металла и жидких добавок, отличающаяся тем, что, с целью повьше- ния физико-механмческих свойств ме- 14389181

талла отливки,па счет стабилизации ттиковой системы к площади сечения процесса модифицирования, отношение питателя вспомогательной литниковой .площади сечения питателя основной лит. системы равно 0,03-0,05.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокопрочного чугуна и устройство для его осуществления | 1986 |

|

SU1379314A1 |

| Литниковая система | 1984 |

|

SU1210958A1 |

| Способ обработки металла в литейной форме | 1980 |

|

SU1057181A1 |

| Литниковая система для внутриформенного модифицирования чугуна | 1982 |

|

SU1057167A1 |

| Литниковая система для центробежного литья с вертикальной осью вращения | 1985 |

|

SU1338967A1 |

| Литейная форма для суспензионного литья | 1986 |

|

SU1369862A1 |

| Литниковая система для модифицирования металла в форме | 1984 |

|

SU1178532A1 |

| СПОСОБ ФАСОННОГО ЛИТЬЯ В КОКИЛЬ КРУПНОГАБАРИТНЫХ ОТЛИВОК ИЗ МАГНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2381867C2 |

| Способ литья в кокиль для получения плоских отливок из алюминиевых и магниевых сплавов | 2019 |

|

RU2720331C1 |

| Литниковая система для заливки крупногабаритных тонкостенных отливок, представляющих собой тела вращения из магниевых сплавов в атмосфере защитного газа, в формы из ХТС | 2019 |

|

RU2738170C1 |

Изобретение относится и литейному производству, в частности к техно-. логин обработки расплавов жидкими модификаторами, 1Шокуляторами, лигатурами и прочее. Цель изобретения - повышение физико-механических свойств металла отливок за счет стабилизации процесса модифицирования. Указанная цель достигается тем, что отношение площади сечения питателя основной литниковой системы к площади сечения питателя вспомогательной литниковой системы равно 0,03-0,05. Реализация изобретения позволяет повысить эксплуатационную долговечность литых деталей за счет повышения физико-механических свойств металла отливок. 2 ил.

Фиг.

| Способ получения крупной отливки | 1976 |

|

SU593820A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ обработки металла в литейной форме | 1980 |

|

SU1057181A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-11-23—Публикация

1987-01-07—Подача