Изобретение относится к испытаниям режущего инструмента и может быть использовано в машиностроении для определения и контроля качества двухслойных режущих пластин, рабочий слой которых выполнен на основе нитрида бора, а подложка - из твердого сплава.

Среди отечественных инструментальных материалов на основе нитрида бора наибольшее применение получили Эльбор-Р (Композит 01), Белбор и Исмит (Композит 02), Гексанит-Р (Композит 10) и др.

Недостатками этих материалов являются их высокая стоимость, ограниченные размеры, чувствительность к перегреву, плохая смачиваемость припоями.

Известен способ определения и контроля стойкости инструмента, при котором испытания проводят на модели инструмента, представляющей собой контактную пару, один из контактов которой выполнен из обрабатываемого материала, а другой - из материала инструмента. Полученные на

модели результаты распространяют на инструмент.

При осуществлении контроля, определения и прогнозирования используются как прямые, так и косвенные параметры, например амплитуда сигнала акустической эмис- бии, термоЭДС или ЭДС индукции, частотный спектр сигналов акустической эмиссии аннигиляция позитронов.

Ближайшим к изобретению техническим решением является определение и контроль стойкости инструмента, который предусматривает определение и контроль стойкости инструмента без проведения процесса резания путем исследования физических свойств инструмента. При реализации способа в локальной зоне инструмента создают напряженно-деформированное состояние путем воздействия на эту зону непрерывного или импульсного излучения. При этом регистрируют распределение амплитудных сигналов акустической эмис - сии, по которым контролируют стойкость

со

с

XI

о

00

СА)

со

конкретного инструмента. Способ не связан с практическим резанием и не разрушает инструмент.

Недостатком этого способа является невысокая достоверность контроля, что делает его неприменимым для определения стойкости и контроля двухслойных пластин с рабочим слоем СТМ (сверхтвердых материалов) на основе нитрида бора.

При осуществлении этого способа исходят из предположения об абсолютной однородности инструмента и воспринимают информацию, полученную из локальной зоны, как его интегральную характеристику. На практике результат контроля будет изменяться при изменении локальной зоны, в которой создавали напряженно-деформированное состояние. Это особенно проявляется при определении стойкости заведомо неоднородных двухслойных пластин с рабочим слоем СТМ.

Целью изобретение является повышение точности контроля качества режущего инструмента.

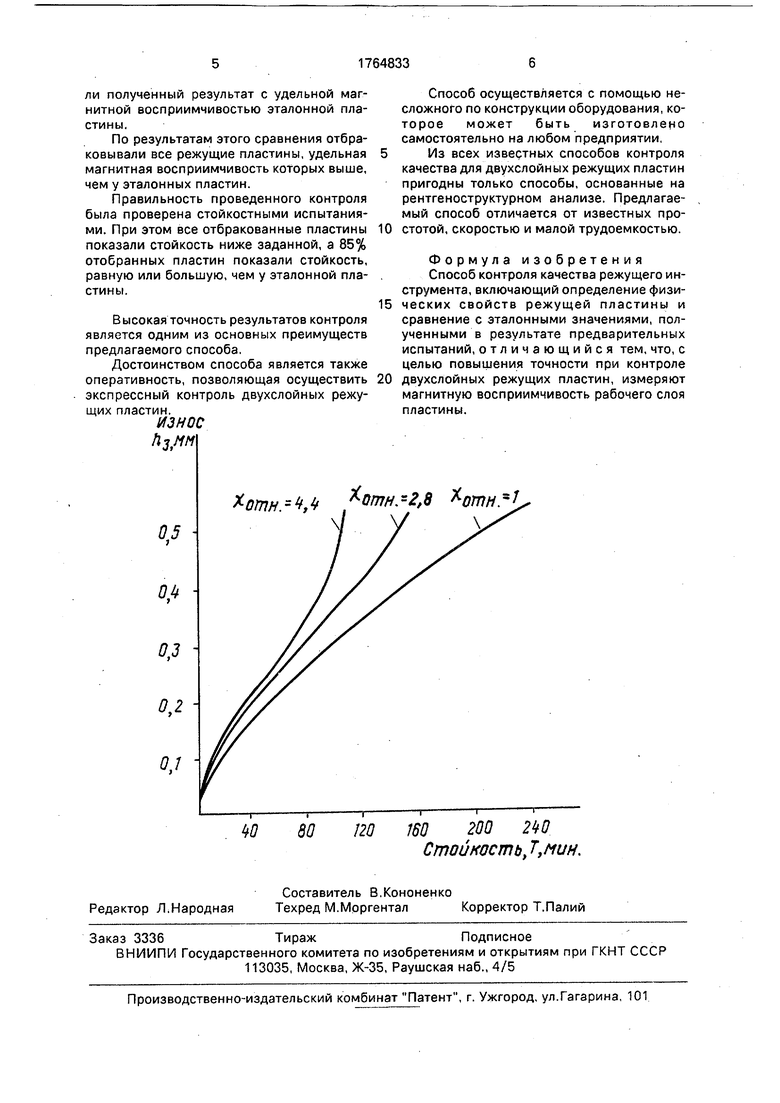

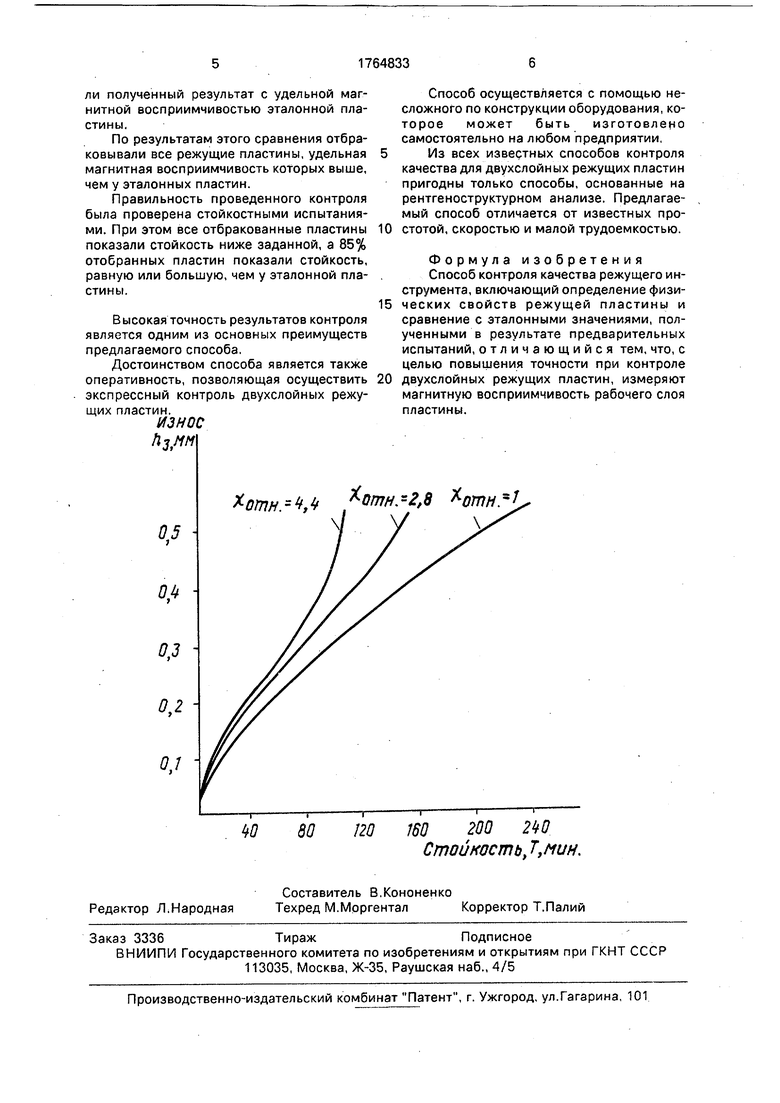

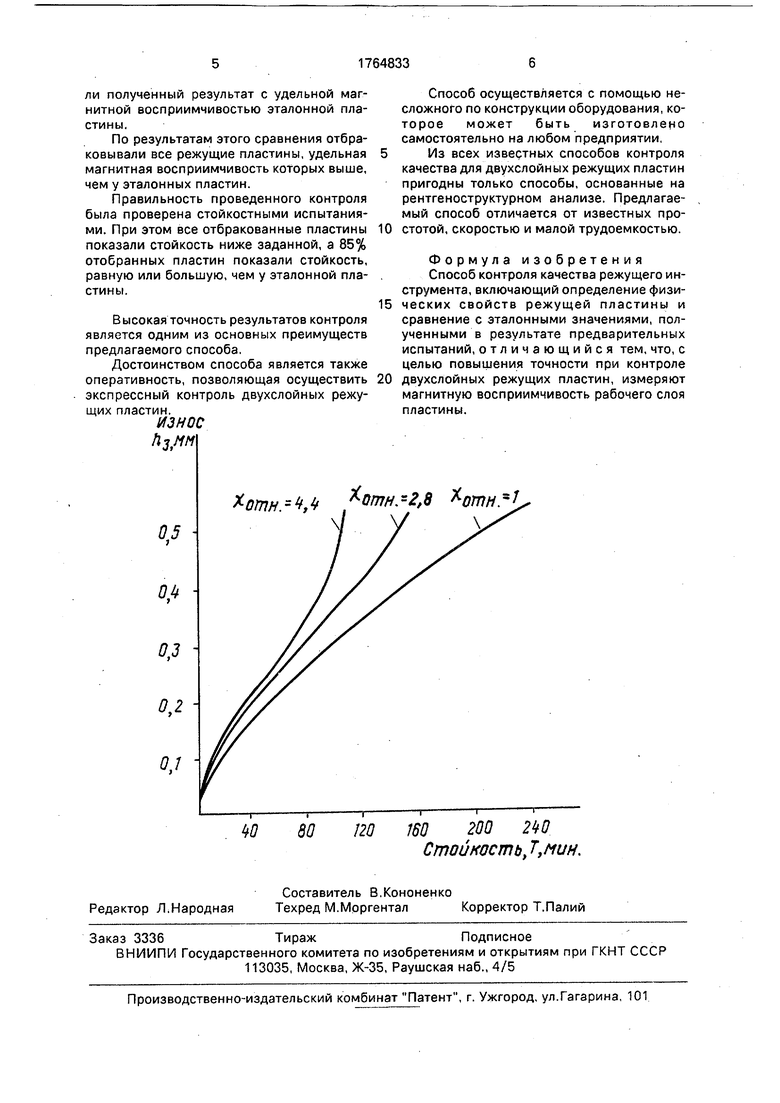

На чертеже показан график износа пластин с различными значениями магнитной восп риимчивости.

При изготовлении двухслойных режущих пластин в камеру синтеза загружают порошкообразные компоненты, из которых будет формироваться твердосплавная подложка, и компоненты, из которых будет сформирован сверхтвердый рабочий слой. Формирование подложки и рабочего слоя происходит при давлении и температуре синтеза. При этом структура и соотношение карбидных и металлических фаз твердосплавной подложки, а следовательно, и ферромагнитные свойства пластины в целом определяются как количественным соотношением компонентов, так и режимами прес- .сования и спекания. Фазовые и структурные соотношения настолько чувствительны к воздействующим на их факторам, что с помощью современных средств контроля и управления нельзя получить стабильные по этим критериям результаты.

Одновременно с формированием твердосплавной подложки происходит синтез рабочего слоя. Давление и температура синтеза создают уеловия, интенсифицирующие диффузионные процессы. В двухслойных пластинах между рабочим слоем и подложкой формируется обширная переходная зона. Диффузионным процессам способствуют и микротрещины, возникающие при синтезе рабочего слоя и спекании подложки. Предполагаем, что диффузия материала подложки в рабочий слой изменяет его износостойкость. При этом износостойкость снижается в случае, если в подложке и в ее диффундирующих в рабочий слой частицах повышается количественная доля фаз с высокой магнитной проницаемостью.

Установлено, что стойкость двухслойных режущих пластин, рабочий слой которых выполнен из синтетического сверхтвердого материала на основе нитрида бора, а подложка из твердого сплава,

коррелирует с магнитной восприимчивостью пластины. Так как магнитная восприимчивость пластины определяется структурой и фазовым составом подложки, можно считать, что эти параметры указанных пластин определяют износостойкость их рабочего слоя.

Проведенные испытания позволяют сделать вывод о том, что отмеченная связь проявляется в двухслойных пластинах с рабочим слоем, выполненным из любого из известных СТМ на основе нитрида бора, и при любой (как вольфрамосодержащей, так и безвольфрамовой) твердосплавной подложке.

П р и м е р 1. Проводили определение стойкости и контроль качества двухслойных сверхтвердых режущих пластин на основе кубического нитрида бора композит 10Д и аналогичных пластин фирмы Сумитомо

Дэнко (Япония) с целью отбора пластин, у которых при точении инструментальной легированной стали ХВСГ (HRC 48-58) со скоростью резания V - 150 м/мин, подачей S 0,2 мм/об, и глубиной резания t 2 мм,

износ по задней поверхности (пэ) не превышает 0,4 мм после 80 мин работы.

При подготовке к контролю качества инструмента из СТМ при заданных условиях провели стойкостные испытания нескольких двухслойных пластин из каждой группы и отобрали в качестве эталонных пластины, износ которых соответствовал заданным. Затем, размещая эталонные пластины в качестве сердечника соленоида, измерили их

магнитную восприимчивость. Разделив полученное значение магнитной восприимчивости пластин на их массу, получили допустимое удельное значение магнитной восприимчивости,которое составило для

композита 10Д - 4,4, для пластин фирмы Сумитомо Дэнко - 4,9 относительных единиц.

При определении износа сначала про- водили внешний осмотр пластин, отбраковывая пластины с растрескиванием и видимыми сколами рабочего слоя. После этого измеряли магнитную восприимчивость пластин, рассчитывая их удельную магнитную восприимчивость, и сопоставляли полученный результат с удельной магнитной восприимчивостью эталонной пластины.

По результатам этого сравнения отбраковывали все режущие пластины, удельная магнитная восприимчивость которых выше, чем у эталонных пластин.

Правильность проведенного контроля была проверена стойкостными испытаниями. При этом все отбракованные пластины показали стойкость ниже заданной, а 85% отобранных пластин показали стойкость, равную или большую, чем у эталонной пластины.

Высокая точность результатов контроля является одним из основных преимуществ предлагаемого способа.

Достоинством способа является также оперативность, позволяющая осуществить экспрессный контроль двухслойных режущих пластин.

износ /l3/fft

Способ осуществляется с помощью несложного по конструкции оборудования, которое может быть изготовлено самостоятельно на любом предприятии,

Из всех известных способов контроля

качества для двухслойных режущих пластин пригодны только способы, основанные на рентгеноструктурном анализе. Предлагаемый способ отличается от известных простотой, скоростью и малой трудоемкостью.

Формула изобретения Способ контроля качества режущего инструмента, включающий определение физических свойств режущей пластины и сравнение с эталонными значениями, полученными в результате предварительных испытаний, отличающийся тем, что, с целью повышения точности при контроле

двухслойных режущих пластин, измеряют магнитную восприимчивость рабочего слоя пластины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО АБРАЗИВНОГО ЭЛЕМЕНТА | 1997 |

|

RU2157334C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА ИЛИ СИНТЕТИЧЕСКОГО АЛМАЗА ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2529141C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ЭЛЕМЕНТА | 1998 |

|

RU2138369C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО СВЕРХТВЕРДОГО МАТЕРИАЛА | 2003 |

|

RU2258101C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ДЛЯ СТАЛИ И ЧУГУНА | 2015 |

|

RU2595000C1 |

| Сырьевая смесь для изготовления крупноразмерной заготовки сверхтвердого композитного материала, крупноразмерная заготовка сверхтвердого композитного материала и способ ее получения | 2020 |

|

RU2750448C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА ДЛЯ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2001 |

|

RU2185930C1 |

| Способ изготовления сверхтвердого композиционного материала для режущего инструмента | 2023 |

|

RU2829867C1 |

| ЗУБОСТРОГАЛЬНЫЙ ИНСТРУМЕНТ | 2015 |

|

RU2611002C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2114803C1 |

Использование: испытания режущих инструментов, определение стойкости и контроля качества двухслойных пластин. Сущность: воздействуют на пластину внешним источником энергии, измеряют результаты этого воздействия, а по ним определяют стойкость и качество рабочего слоя. На режущую пластину воздействуют магнитным полем, измеряют ее магнитную восприимчивость и контролируют качество и стойкость рабочего слоя как величину, связанную с ее удельной магнитной восприимчивостью. Рабочий слой пластины выполнен из СТМ на основе нитрида бора. 1 ил.

отн.2,8

0,5

W

0,3 0,20.1 160 200 2ЬО Стойкость, Т,мин.

| Способ прогнозирования стойкости режущего инструмента | 1986 |

|

SU1328073A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-30—Публикация

1989-10-09—Подача