1

(21)4462434/08

(22) 18.07.88

(46) 30.09.92. Бюл № 36

(72) И.М.Егоров и К.Х Клямкин

(56)Авторское свидетельство СССР № 1662775, кл. В 23 F 5/00, 1987.

(54) СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС

(57)Изобретение относится к машиностроению, в частности к технологии обработки зубчатых колес преимущественно на станках с ЧПУ. Цель изобретения - повышение точности зубообработки за счет уравновешивания моментов сил резания относительно оси колеса путем снятия припуска

слоями, симметричными относительно осевой плоскости колеса Переход от одного положения производящей поверхности к другому осуществляют после обработки зубчатого венца при угловых положениях заготовки, отличающихся друг от друга на углы, кратные угловому шагу колеса. Значения и последовательность углов поворота заготовки для каждого числа зубьев нарезаемого колеса определяется условием сим мет- рирования снимаемых слоев материала в процессе зубонарезания относительно осевой плоскости заготовки зубчатого колеса 2 ил

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С МОДИФИЦИРОВАННОЙ ФОРМОЙ ЗУБЬЕВ | 2007 |

|

RU2347650C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С КРИВОЛИНЕЙНОЙ ФОРМОЙ ЗУБЬЕВ | 2012 |

|

RU2502585C1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 1999 |

|

RU2147976C1 |

| Способ изготовления зубчатых колес | 1987 |

|

SU1662775A1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 1999 |

|

RU2147977C1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС ШЕВИНГОВАНИЕМ-ПРИКАТЫВАНИЕМ | 2011 |

|

RU2479389C1 |

| Способ электрохимикомеханической обработки арочных зубьев цилиндрических зубчатых колес | 2018 |

|

RU2701977C1 |

| ОБКАТНО-ДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ | 2005 |

|

RU2280544C1 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1996 |

|

RU2098238C1 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ ИЗДЕЛИЙ С БОЧКООБРАЗНОЙ ФОРМОЙ ЗУБА | 1991 |

|

RU2019370C1 |

Изобретение относится к области машиностроения, в частности, к технологии обработки зубчатых колес, преимущественно на станках с ЧПУ.

Цель изобретения - повышение точности зубообработки за счет уравновешивания моментов сил резания относительно оси колеса путем снятия припуска слоями, симметричными относительно осевой плоскости колеса.

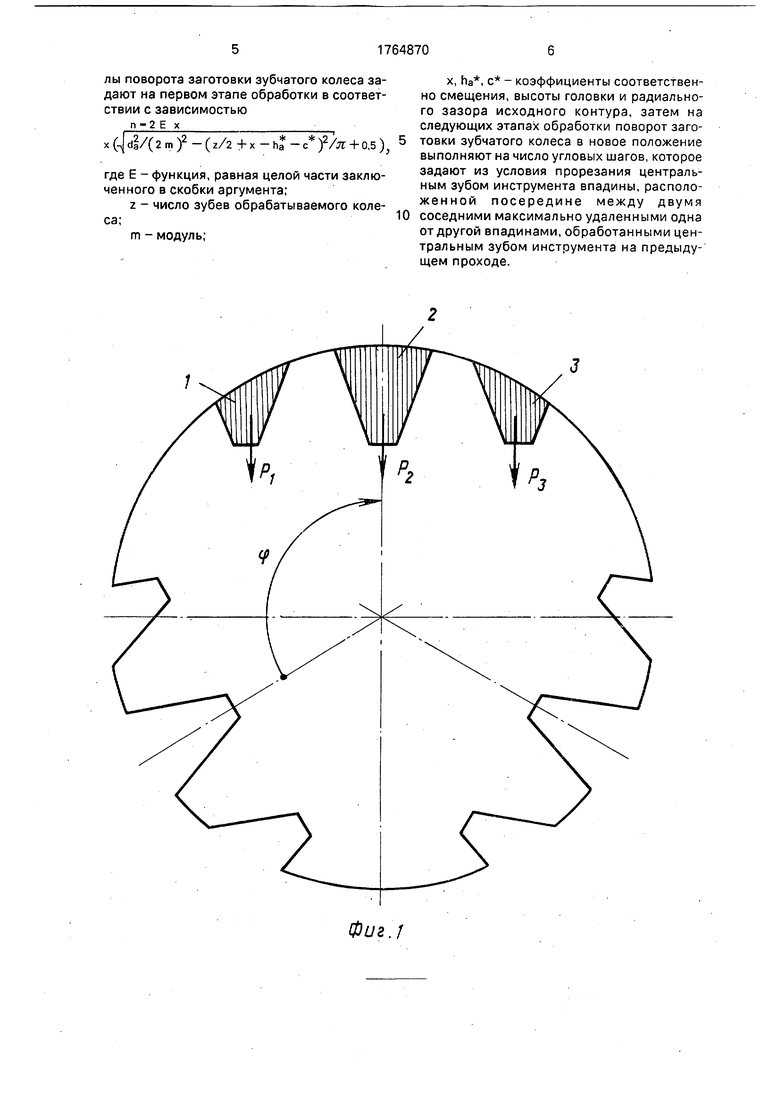

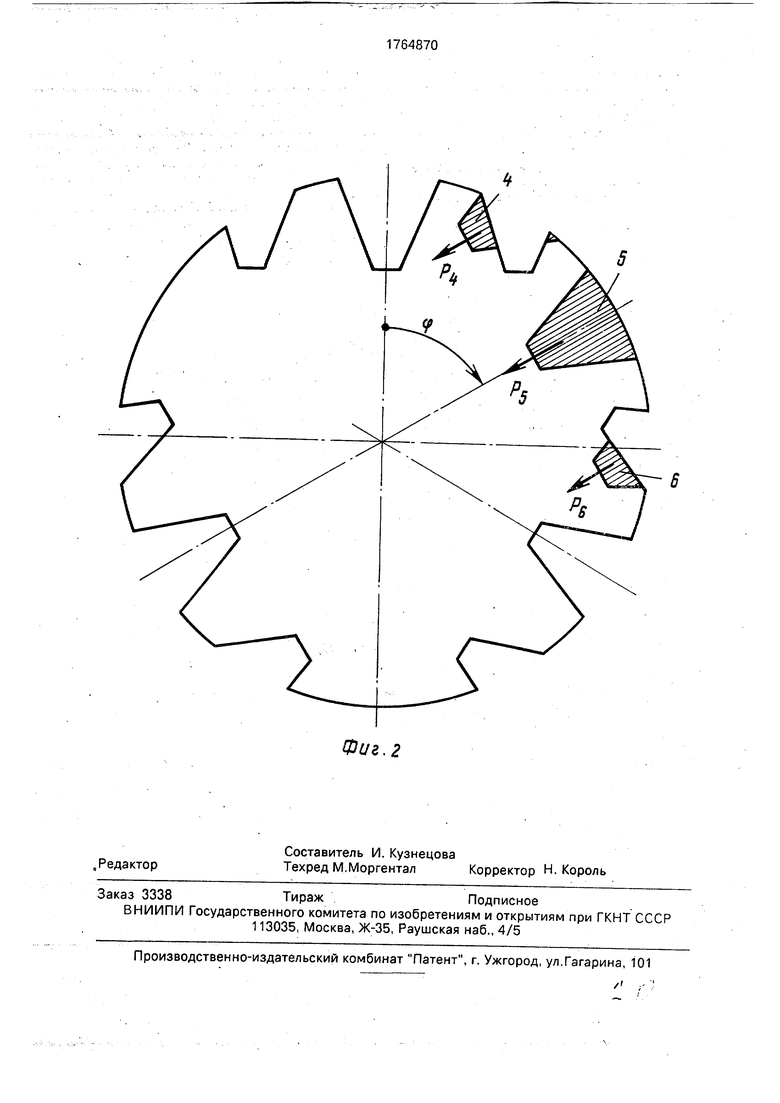

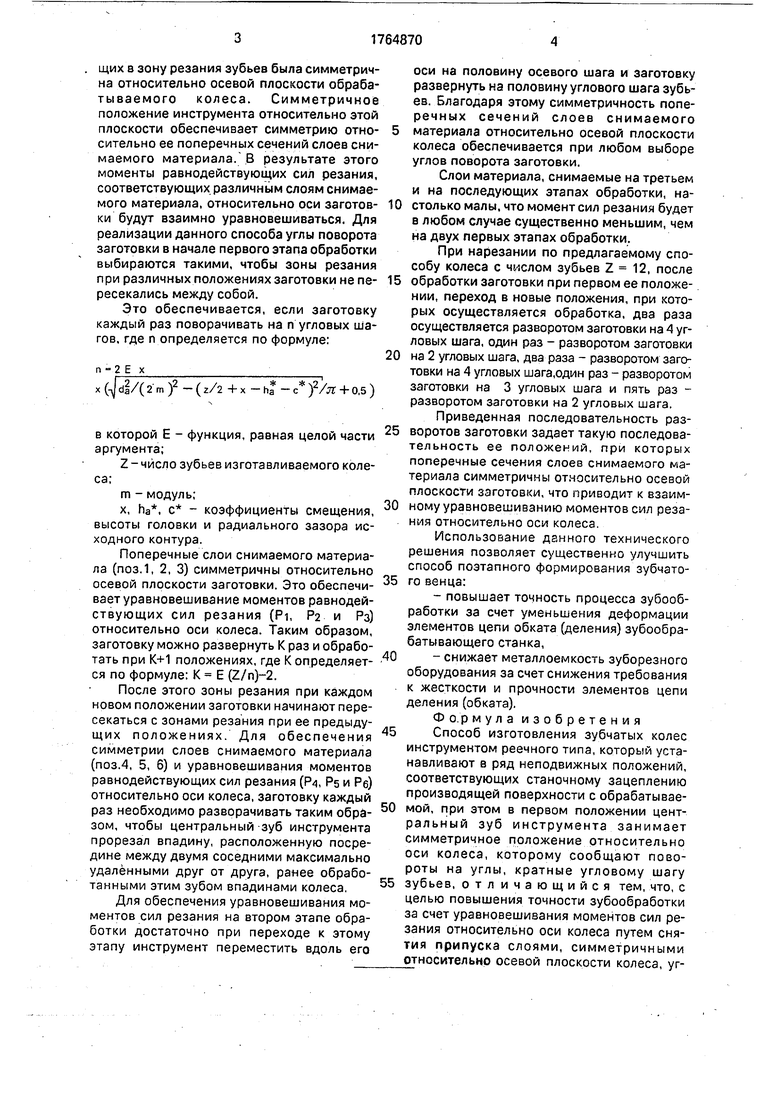

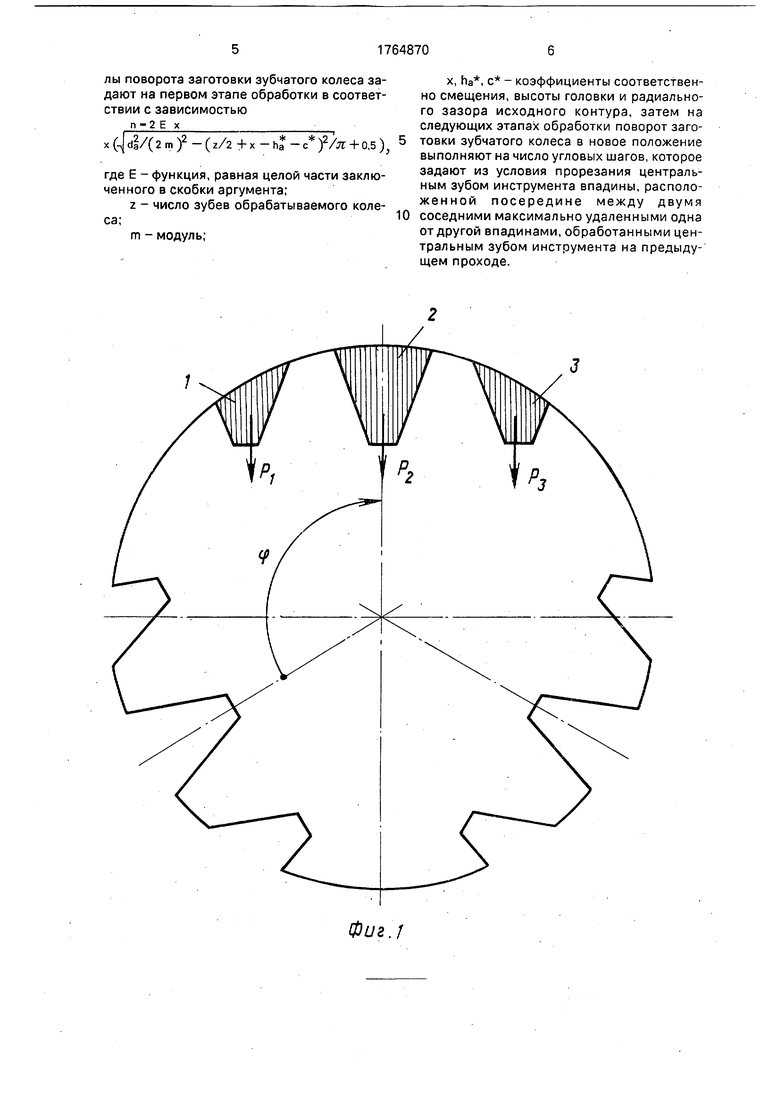

Нафиг.1 показаны поперечные сечения слоев снимаемого материала и действие сил резания в начале первого прохода; на фиг.2 -то же, в остальные периоды этого прохода

На первом этапе обработки инструмент (например, реечная фреза) занимает положение, при котором ось одного его зуба (будем называть этот зуб центральным) пересекает ось заготовки зубчатого колеса Съем припуска осуществляется при неподсл С

вижном положении заготовки и производящей поверхности инструмента. После про- резания впадин при заданном положении заготовки, она разворачивается на угол, кратный угловому шагу зубьев, и обрабатывается при новом неподвижном положении Этот процесс повторяется до тех пор, пока все Z зубьев колеса не будут обработаны центральным зубом инструмента Далее инструмент и заготовка перемещаются в новое положение соответствующее станочному зацеплению производящей поверхности и изготавливаемого колеса начинается новый этап обработки зубчатого венца.

Сущность данного способа состоит в том, что на первом этапе обработки (проходе) поворот заготовки в каждое новое положение, при котором производится прорезание впадин, осуществляется таким образом, чтобы начальная форма попадаюX О 4 00 XI

О

щих в зону резания зубьев была симметрична относительно осевой плоскости обрабатываемого колеса. Симметричное положение инструмента относительно этой плоскости обеспечивает симметрию отно- сительно ее поперечных сечений слоев снимаемого материала. В результате этого моменты равнодействующих сил резания, соответствующих различным слоям снимаемого материала, относительно оси заготов- ки будут взаимно уравновешиваться. Для реализации данного способа углы поворота заготовки в начале первого этапа обработки выбираются такими, чтобы зоны резания при различных положениях заготовки не пе- ресекались между собой.

Это обеспечивается, если заготовку каждый раз поворачивать на п угловых шагов, где п определяется по формуле:

п - 2 Е х |

х ф1/(2т)2 -(z/2 +x -h - с )2/JT + 0,5 )

в которой Е - функция, равная целой части аргумента;

Z - число зубьев изготавливаемого колеса;

m - модуль;

х, ha, с - коэффициенты смещения, высоты головки и радиального зазора исходного контура.

Поперечные слои снимаемого материала (поз.1, 2, 3) симметричны относительно осевой плоскости заготовки. Это обеспечивает уравновешивание моментов равнодействующих сил резания (Pi, P2 и Рз) относительно оси колеса. Таким образом, заготовку можно развернуть К раз и обработать при К+1 положениях, где К определяет- ся по формуле: К Е (Z/n)-2.

После этого зоны резания при каждом новом положении заготовки начинают пересекаться с зонами резания при ее предыдущих положениях. Для обеспечения симметрии слоев снимаемого материала (поз.4, 5, 6) и уравновешивания моментов равнодействующих сил резания (Рз, Ps и Ре) относительно оси колеса, заготовку каждый раз необходимо разворачивать таким образом, чтобы центральный зуб инструмента прорезал впадину, расположенную посредине между двумя соседними максимально удалёнными друг от друга, ранее обработанными этим зубом впадинами колеса.

Для обеспечения уравновешивания моментов сил резания на втором этапе обработки достаточно при переходе к этому этапу инструмент переместить вдоль его

0 5

0

ц

а

5 5

0

5

0

оси на половину осевого шага и заготовку развернуть на половину углового шага зубьев. Благодаря этому симметричность поперечных сечений слоев снимаемого материала относительно осевой плоскости колеса обеспечивается при любом выборе углов поворота заготовки.

Слои материала, снимаемые на третьем и на последующих этапах обработки, настолько малы, что момент сил резания будет в любом случае существенно меньшим, чем на двух первых этапах обработки.

При нарезании по предлагаемому способу колеса с числом зубьев Z 12, после обработки заготовки при первом ее положении, переход в новые положения, при которых осуществляется обработка, два раза осуществляется разворотом заготовки на А угловых шага, один раз - разворотом заготовки на 2 угловых шага, два раза - разворотом заготовки на 4 угловых шага.один раз - разворотом заготовки на 3 угловых шага и пять раз - разворотом заготовки на 2 угловых шага.

Приведенная последовательность разворотов заготовки задает такую последова- тельность ее положений, при которых поперечные сечения слоев снимаемого материала симметричны относительно осевой плоскости заготовки, что приводит к взаимному уравновешиванию моментов сил резания относительно оси колеса.

Использование данного технического решения позволяет существенно улучшить способ поэтапного формирования зубчатого венца:

-повышает точность процесса зубооб- работки за счет уменьшения деформации элементов цепи обката (деления) зубообра- батывающего станка,

-снижает металлоемкость зуборезного оборудования за счет снижения требования к жесткости и прочности элементов цепи деления (обката).

Фо.рмула изобретения Способ изготовления зубчатых колес инструментом реечного типа, который устанавливают в ряд неподвижных положений, соответствующих станочному зацеплению производящей поверхности с обрабатываемой, при этом в первом положении центральный зуб инструмента занимает симметричное положение относительно оси колеса, которому сообщают повороты на углы, кратные угловому шагу зубьев, отл ичающийся тем, что, с целью повышения точности зубообработки за счет уравновешивания моментов сил резания относительно оси колеса путем снятия припуска слоями, симметричными Относительно осевой плоскости колеса, углы поворота заготовки зубчатого колеса задают на первом этапе обработки в соответствии с зависимостью

п-2 Е х

хф1/(2т)2-(г/2+х-Ь -с)2/л: + 0.5),

где Е - функция, равная целой части заключенного в скобки аргумента;

z - число зубев обрабатываемого колеса;

т - модуль;

0

х, ha, с - коэффициенты соответственно смещения, высоты головки и радиального зазора исходного контура, затем на следующих этапах обработки поворот заготовки зубчатого колеса в новое положение выполняют на число угловых шагов, которое задают из условия прорезания центральным зубом инструмента впадины, расположенной посередине между двумя соседними максимально удаленными одна от другой впадинами, обработанными центральным зубом инструмента на предыдущем проходе.

Фиг.1

Фа г. 2

Авторы

Даты

1992-09-30—Публикация

1988-07-18—Подача