Изобретение относится к машиностроению, в частности к технологии изготовления зубчатых колес.

Цель изобретения - повышение точности и производительности за счет сокращения общего количества заданных положений инструмента.

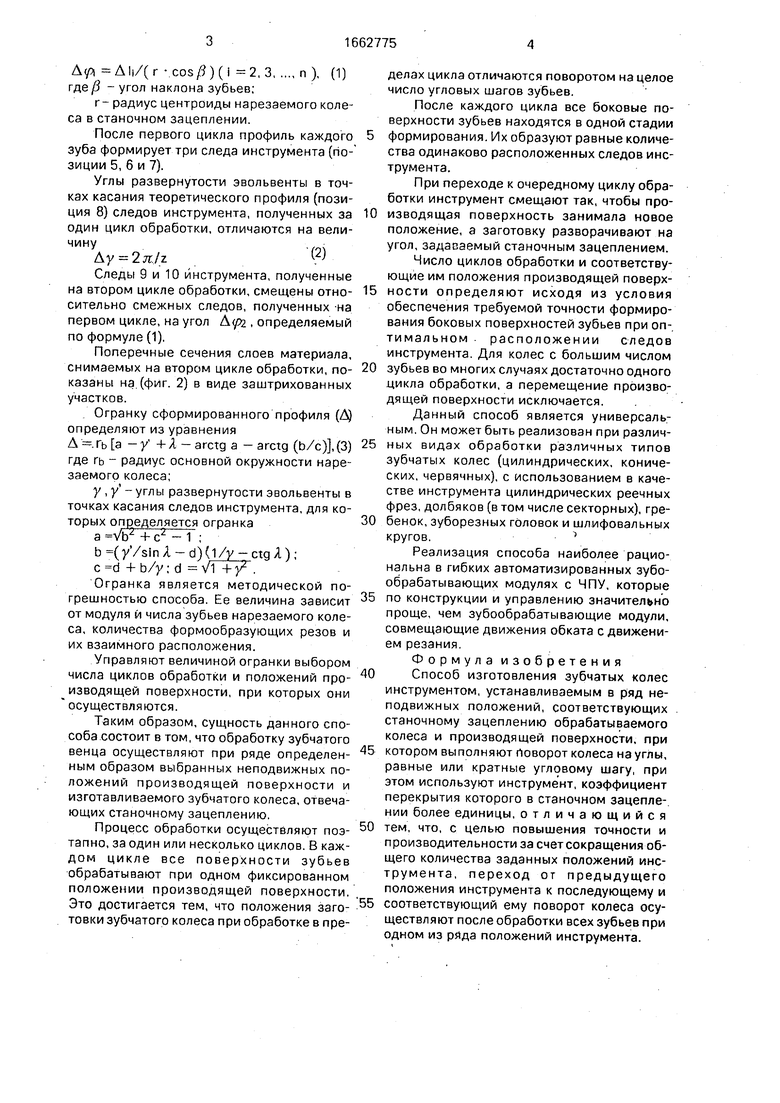

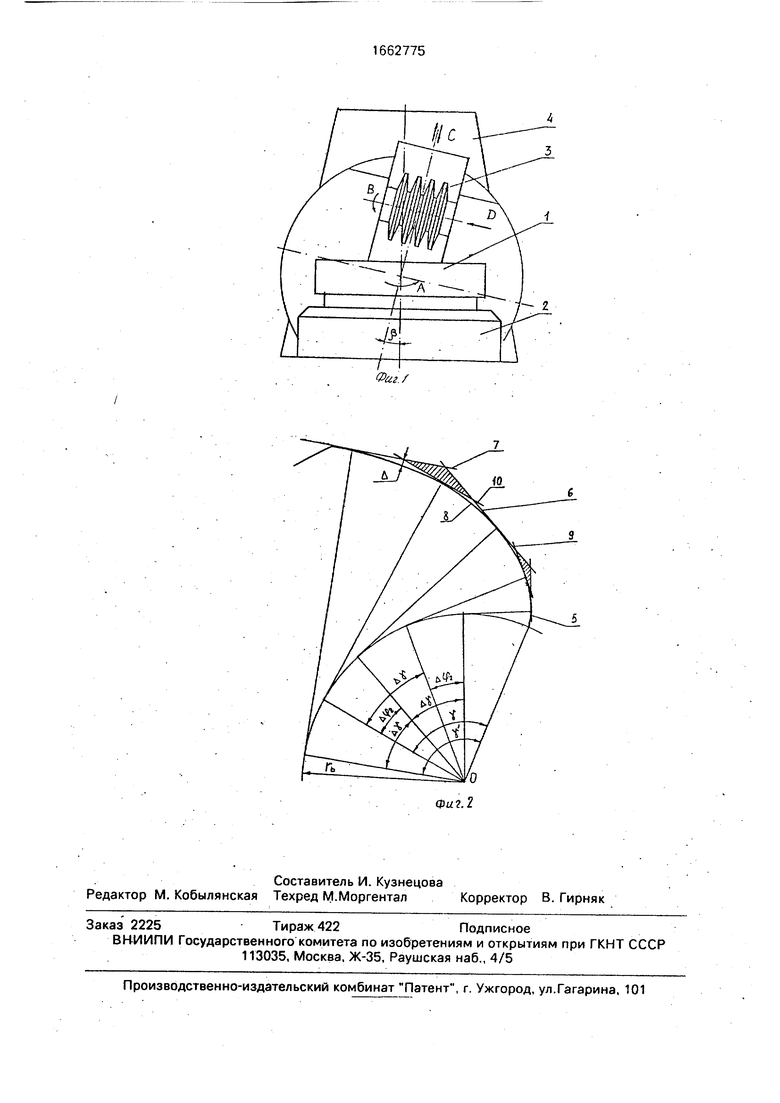

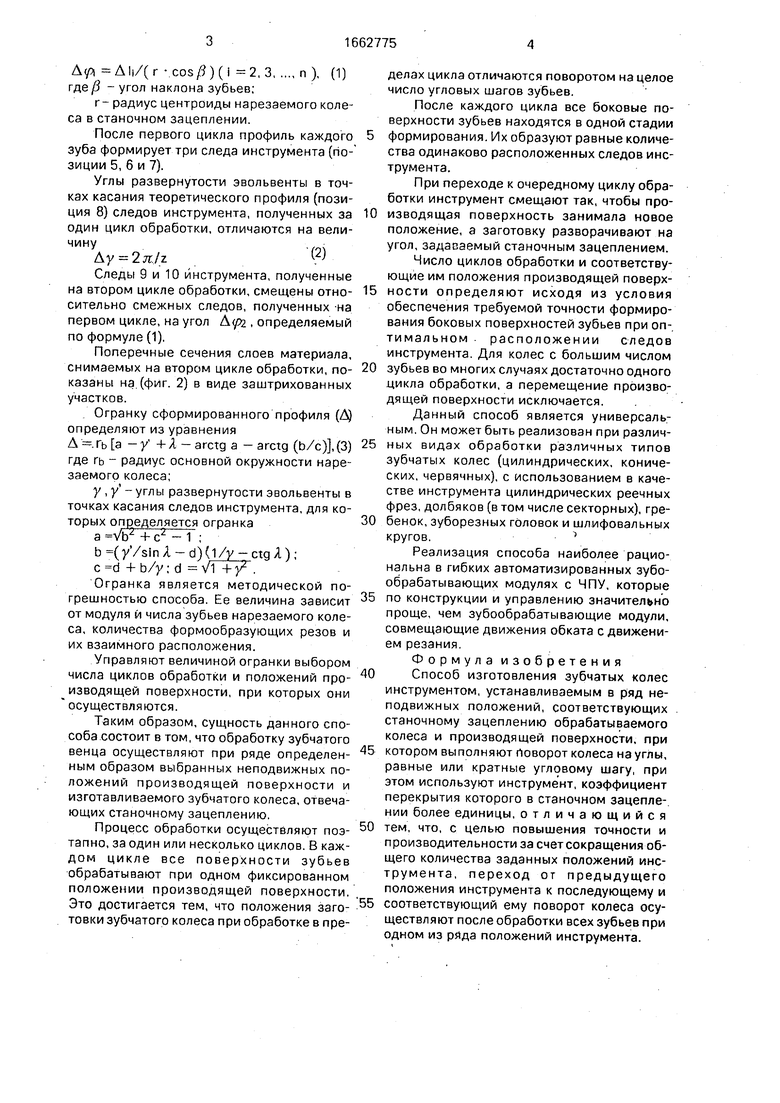

На фиг. 1 изображена схема реализации способа при нарезании цилиндрических зубчатых колес; на фиг. 2 - стадии формирования профиля зуба при нарезании эволь- вентного зубчатого колеса за два цикла обработки.

В процессе резания производящая поверхность инструмента (рейка) неподвижна. Поэтому в качестве режущего инструмента может быть использована цилиндрическая реечная фреза, осевое сечение которой соответствует стандартному исходному контуру и содержит не менее четырех профильных элементов, т.е. инструмент должен обеспечивать коэффициент перекрытия в станочном зацеплении более единицы.

Заготовка зубчатого колеса 1 закреплена.на столе делительного устройства 2, которое позволяет осуществлять поворот ее на требуемый угол по стрелке А.

Фреза 3 установлена на суппорте инструментальной головки 4. который сообщает ей движения резания (вращение по стрелке В) и подачи вдоль линии зуба производящей рейки (прямой и обратный рабочие ходы пострел- ке С). Суппорт позволяет перемещать фрезу в положения, соответствующие различным фазам станочного зацепления (по стрелке D).

Резание производят во время рабочих ходов инструмента. Между ними, при выходе инструмента из зоны резания, заготовку разворачивают на целое число угловых шагов. После каждых z рабочих ходов, при которых заготовка занимаетz различных положений, заканчивается очередной цикл обработки зубчатого венца.

При переходе к следующему i-му циклу обработки фрезу перемещают по стрелке D на величину Л Ь, заготовку поворачивают на угол

ё

о о го

VJ VI СЯ

Ay Ali/(r cos/) (i 2,3n), (1)

где /3 - угол наклона зубьев;

г- радиус центроиды нарезаемого колеса в станочном зацеплении.

После первого цикла профиль каждого зуба формирует три следа инструмента (по- зиции 5, б и 7).

Углы развернутости эвольвенты в точках касания теоретического профиля (позиция 8) следов инструмента, полученных за один цикл обработки, отличаются на величину(0} Ду 2л:/2w Следы 9 и 10 инструмента, полученные на втором цикле обработки, смещены относительно смежных следов, полученных на первом цикле, на угол , определяемый по формуле (1),

Поперечные сечения слоев материала, снимаемых на втором цикле обработки, показаны на (фиг. 2) в виде заштрихованных участков.

Огранку сформированного профиля (А) определяют из уравнения А гь а - у + А - arctg a - arctg (b/c),(3) где гь - радиус основной окружности нарезаемого колеса;

У i У УГЛЫ развернутости эвольвенты в точках касания следов инструмента, для которых определяется огранка a Vb2 + с2 - 1 ; b (//sin А - d) (1/y-ctg А); с d + b/y; d V1 -fy2 . Огранка является методической погрешностью способа. Ее величина зависит от модуля и числа зубьев нарезаемого колеса, количества формообразующих резов и их взаимного расположения.

Управляют величиной огранки выбором числа циклов обработки и положений производящей поверхности, при которых они осуществляются.

Таким образом, сущность данного способа состоит в том, что обработку зубчатого венца осуществляют при ряде определенным образом выбранных неподвижных положений производящей поверхности и изготавливаемого зубчатого колеса, отвечающих станочному зацеплению.

Процесс обработки осуществляют поэтапно, за один или несколько циклов. В каждом цикле все поверхности зубьев обрабатывают при одном фиксированном положении производящей поверхности. Это достигается тем, что положения заготовки зубчатого колеса при обработке в пределах цикла отличаются поворотом на целое число угловых шагов зубьев.

После каждого цикла все боковые поверхности зубьев находятся в одной стадии

формирования. Их образуют равные количества одинаково расположенных следов инструмента.

При переходе к очередному циклу обработки инструмент смещают так, чтобы производящая поверхность занимала новое положение, а заготовку разворачивают на угол, задаваемый станочным зацеплением. Число циклов обработки и соответствующие им положения производящей поверх5 ности определяют исходя из условия обеспечения требуемой точности формирования боковых поверхностей зубьев при оп- тимальном расположении следов инструмента Для колес с большим числом

0 зубьев во многих случаях достаточно одного цикла обработки, а перемещение производящей поверхности исключается.

Данный способ является универсальным. Он может быть реализован при различ5 ных видах обработки различных типов зубчатых колес (цилиндрических, конических, червячных), с использованием в качестве инструмента цилиндрических реечных фрез, долбяков (в том числе секторных), гре0 бенок, зуборезных головок и шлифовальных кругов.

Реализация способа наиболее рациональна в гибких автоматизированных зубо- обрабатывающих модулях с ЧПУ, которые

5 по конструкции и управлению значительно проще, чем зубообрабатывающие модули, совмещающие движения обката сдвижением резания

Формула изобретения

0 Способ изготовления зубчатых колес инструментом, устанавливаемым в ряд неподвижных положений, соответствующих станочному зацеплению обрабатываемого колеса и производящей поверхности, при

5 котором выполняют Поворот колеса на углы, равные или кратные угловому шагу, при этом используют инструмент, коэффициент перекрытия которого в станочном зацеплении более единицы, отличающийся

0 тем, что, с целью повышения точности и производительности за счет сокращения общего количества заданных положений инструмента, переход от предыдущего положения инструмента к последующему и

5 соответствующий ему поворот колеса осуществляют после обработки всех зубьев при одном из ряда положений инструмента.

r

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления зубчатых колес | 1988 |

|

SU1764870A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| Способ обработки цилиндрических зубчатых колес | 1983 |

|

SU1139583A1 |

| Способ получения зубчатых профилей методом геометрического построения эвольвенты | 1990 |

|

SU1759574A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2165339C2 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| Способ изготовления зубчатой пары с круговыми зубьями | 1986 |

|

SU1468692A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ АРОЧНЫХ ЗУБЬЕВ НА ЦИЛИНДРИЧЕСКИХ КОЛЕСАХ | 1993 |

|

RU2076022C1 |

| Способ обработки зубчатых колес с криволинейной формой эвольвентных зубьев | 1987 |

|

SU1526935A1 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС ДИСКОВЫМ ЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ | 2018 |

|

RU2677553C1 |

Изобретение относится к машиностроению, в частности к технологии изготовления зубчатых колес. Цель изобретения - повышение точности и производительности за счет сокращения общего количества заданных положений инструмента. Способ основан на обработке зубчатого венца при ряде неподвижных положений, отвечающих станочному зацеплению изготавливаемого колеса и производящей поверхности инструмента. Переход от одного положения производящей поверхности к другому осуществляют после обработки зубчатого венца при всех положениях заготовки, отличающихся поворотом на углы, кратные угловому шагу зубьев. При этом используют инструмент, обеспечивающий коэффициент перекрытия в станочном зацеплении более единицы. 2 ил.

| 0вумян Г.Г | |||

| Зубострогание цилиндрических колес | |||

| - Станки и инструменты, 1983, №3, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-07-15—Публикация

1987-03-09—Подача