Терпено-малеиновая

см ола, модифицированная карбамидом, простым

олигоэфиром и аммонием

бромистым -40-60;

Этиловый спирт -Остальное.

Термическую обработку терпено-ма- леиновой смолы карбамидом, простым олигоэфиром и аммонием бромистым осуществляют путем нагревания ее в присутствие этих модификаторов до температуры 160±5°С и последующей выдержки смеси при этой температуре и непрерывном перемешивании в течение 5-10 мин.

П ример1.58г(58мас.%)терпено-ма- леиновой смолы (ТУ ОП 13/42-0309-31-88), -11,0 г (11,0 мас.%) карбамида (ГОСТ 6691- 77), 28,5 г(28,5 мас.%), лапрола402-2-100(ТУ 6-05-1986-85) и 2,5 г (2,5 мас.%) аммония бромистого (ГОСТ 19275-73) загружают в реактор, снабженный мешалкой и термометром. Смесь нагревают до 110°С, после чего приводят в действие мешалку, нагревают смесь до 160°С и выдерживают при этой температуре при перемешивании 5 мин, затем сливают продукт в тару. Получают 98,5 г продукта, представляющего собой густую прозрачную жидкость желтого цвета d 1,1105 г/см3.

П р и м е р 2. Отличается от примера 1 только тем, что смесь выдерживают при 155°С в течение 10 мин.

П р и м е р 3. Отличается от примера 1 только тем, что смесь выдерживают при 165°С в течение 10 мин.

Заявляемый флюс получают растворением продукта термической обработки тер- пено-малеиновой смолы, полученной по примеру 1,2 или 3 в этиловом спирте (ГОСТ 17299-78).

Флюс по прототипу получают по известной методике смешением при 115°С 94,0 г (94,0 мас.%) терпено-малеиновой смолы, модифицированной аминоспиртами, и 6,0 г (6,0 мас.%) глицерина (ГОСТ 6559-72) в течение 5 мин.

Активность флюса оценивают по расте- каемости припоя ПОС-61 на медной поверхности при 250±5°С. Растекаемость рассчитывают как отношение площади растекания припоя под действием заявляемого флюса к площади растекания припоя под действием 20%-ного раствора канифоля сосновой марки А (ГОСТ 19113-84) в этиловом спирте.

Качество покрытия из порошковой композиции определяли по таким показателям, как срок службы, прочность сцепления с подложкой, интенсивность изнашивания.

Нанесение покрытия на подложку осуществляли на установке, выполненной на базе машины контактной сварки методом электроконтактного спекания. В качестве

подложки использовали медную ленту марки ДПРНМ -0,2 х 15 НДМЗ ГОСТ 1173-77, а в качестве покрытия - порошковую композицию системы медь-омедненный графит, представляющую собой смесь медного по0 рошка ПМС-1 (ГОСТ 4960-75) и гранул омедненного графита марки ГМП. На поверхность медной ленты с помощью скребко-щеточной системы наносили слой флюса. Далее наносили слой порошковой

5 композиции медь-омедненный графит и формировали по толщине. Затем медную ленту с нанесенным порошковым слоем помещали двумя роликовыми электродами ди- аметром 200 мм и шириной 16 мм,

0 сжимаемыми с помощью пневмоцилиндров, и прокатывали с пропусканием электрического тока при сжатии, в результате чего осуществляли спекание порошкового слоя и его припекания к медной ленте.

5Срок службы покрытия определяли по результатам испытания коллекторных пластин, изготовленных из ленточного материала с нанесенным методом электроконтактного спекания покрытием. Коллекторные пластины

0 устанавливали в щеточно-коллекторные узлы электродвигателей типа МП-3-003 и МП-3- 004 при создаваемом номинальном вращающем моменте 1,0 мНм. Прочность сцепления с подложкой определяли по

5 ГОСТ 10885-75. Интенсивность изнашивания покрытия из порошковой композиции определяли на машине СМ Т-1 по схеме вал - частичный вкладыш при нагрузке 200 кПа и скорости скольжения 1 м/с. Материалом

0 контртела служила сталь 45 с твердостью НРС44.

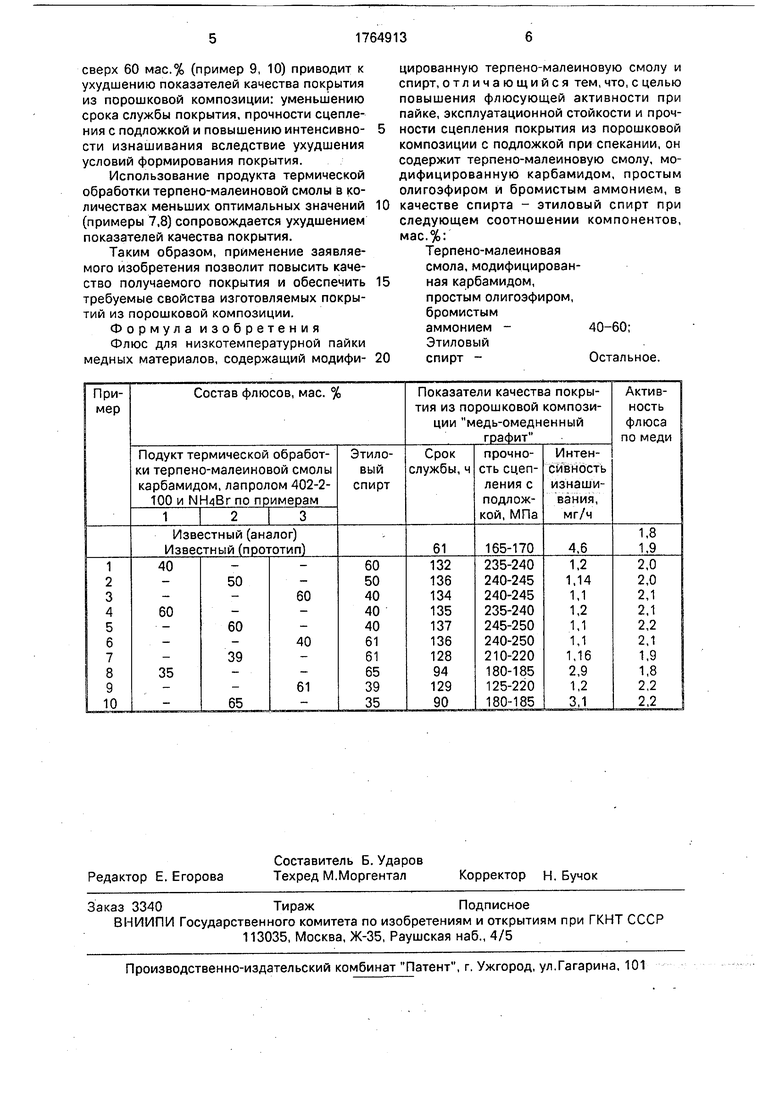

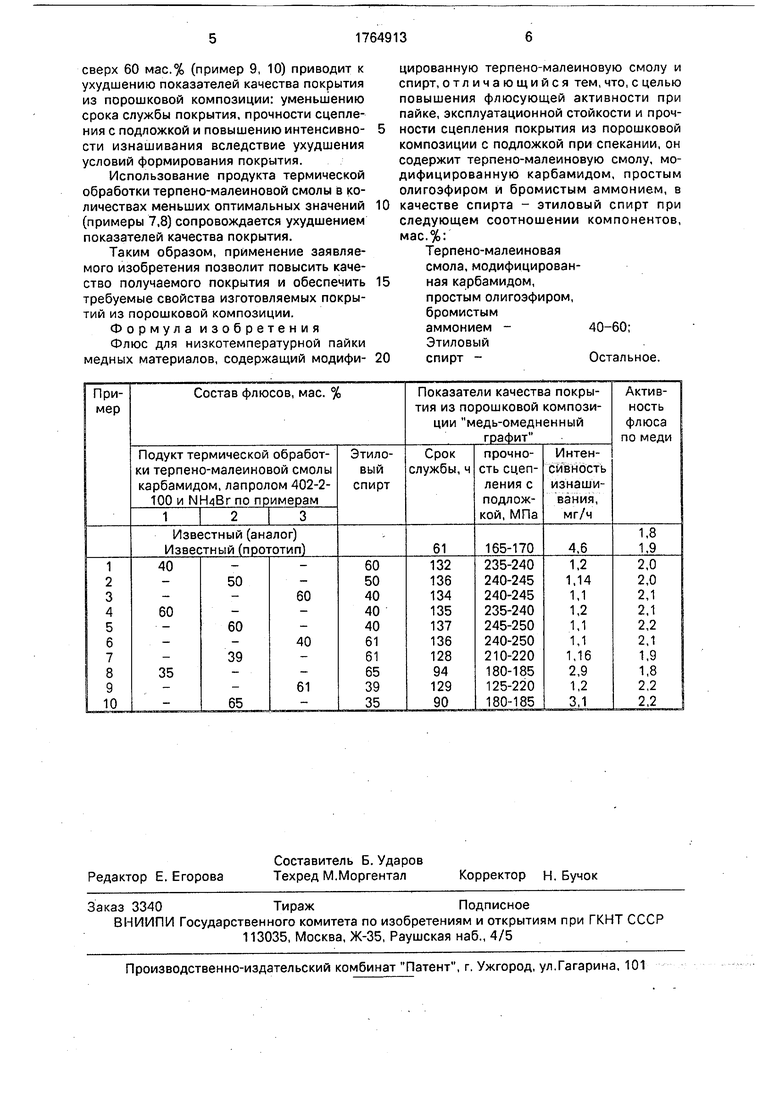

Состав флюсов, их активность и показатели качества полученного покрытия приведены в таблице.

5 Из таблицы видно, что лучшими являются образцы заявляемого флюса 1-6, обеспе- чивающие получение качественного покрытия. При использовании заявляемого флюса по сравнению с прототипом достига0 ется получение покрытия характеризующегося почти в двое большим сроком службы. В 1,4 раза возрастает прочность сцепления с подложкой и в 4 раза снижается интенсивность изнашивания покрытия. Оптимальное

5 количество продукта термической обработки терпено-малеиновой смолы во флюсе составляет от 40 до 60 мас.% (примеры 1-6).

Увеличение количества используемого в заявленном решении продукта термической обработки терпено-малеиновой смолы

сверх 60 мас.% (пример 9, 10) приводит к ухудшению показателей качества покрытия из порошковой композиции: уменьшению срока службы покрытия, прочности сцепления с подложкой и повышению интенсивно- сти изнашивания вследствие ухудшения условий формирования покрытия.

Использование продукта термической обработки терпено-малеиновой смолы в количествах меньших оптимальных значений (примеры 7,8) сопровождается ухудшением показателей качества покрытия.

Таким образом, применение заявляемого изобретения позволит повысить качество получаемого покрытия и обеспечить требуемые свойства изготовляемых покрытий из порошковой композиции.

Формула изобретения

Флюс для низкотемпературной пайки медных материалов, содержащий модифи-

цированную терпено-малеиновую смолу и спирт, отличающийся тем, что, с целью повышения флюсующей активности при пайке, эксплуатационной стойкости и прочности сцепления покрытия из порошковой композиции с подложкой при спекании, он содержит терпено-малеиновую смолу, модифицированную карбамидом, простым олигоэфиром и бромистым аммонием, в качестве спирта - этиловый спирт при следующем соотношении компонентов, мас.%:

Терпено-малеиновая

смола, модифицированная карбамидом,

простым олигоэфиром,

бромистым

аммонием -40-60;

Этиловый

спирт -Остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Консервирующий флюс для низкотемпературной пайки | 1990 |

|

SU1776525A1 |

| Способ получения канифолетерпеномалеиновой смолы | 1990 |

|

SU1808850A1 |

| Способ получения модифицированных тарпеноидов-флюсов для низкотемпературной пайки | 1990 |

|

SU1726477A1 |

| ПАЯЛЬНАЯ ПАСТА | 2006 |

|

RU2331501C1 |

| Способ получения покрытий из металлических порошков | 1989 |

|

SU1675060A1 |

| Флюс для низкотемпературной пайки | 1990 |

|

SU1745478A1 |

| Флюс для низкотемпературной пайки | 1990 |

|

SU1745480A1 |

| Флюс для лужения медных контактных площадок печатных плат | 1990 |

|

SU1745477A1 |

| Порошковый композиционный материал на основе меди | 1989 |

|

SU1785806A1 |

| Флюс для пайки и лужения медной проволоки | 2020 |

|

RU2741607C1 |

Авторы

Даты

1992-09-30—Публикация

1990-08-29—Подача