Изобретение относится к обработке зернистых материалов и может быть использовано в обработке природных и синтетических алмазов.

Цель изобретения - повышение производительности и качества обработки алмазов.

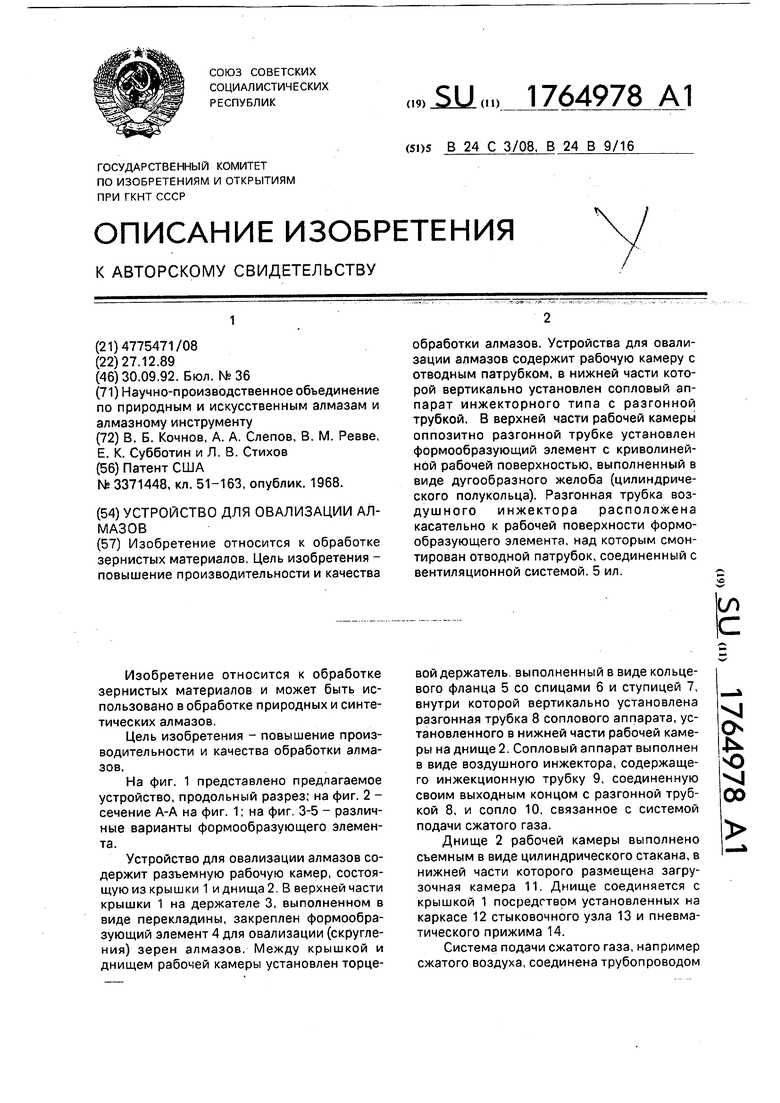

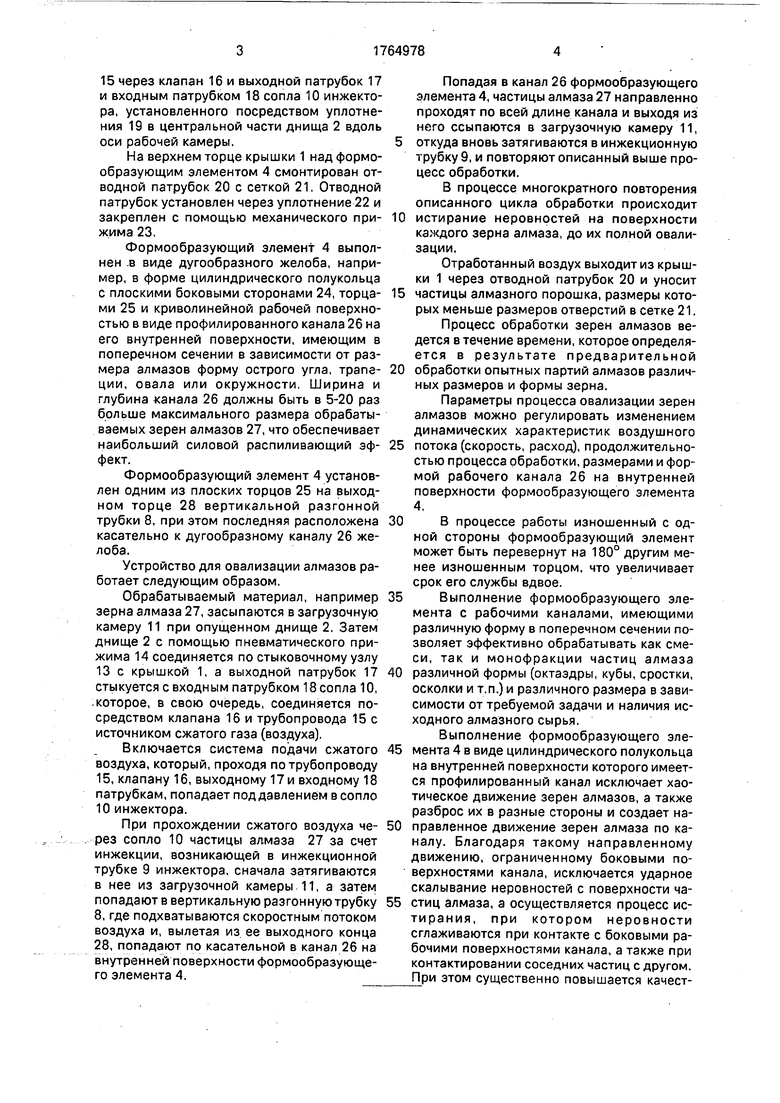

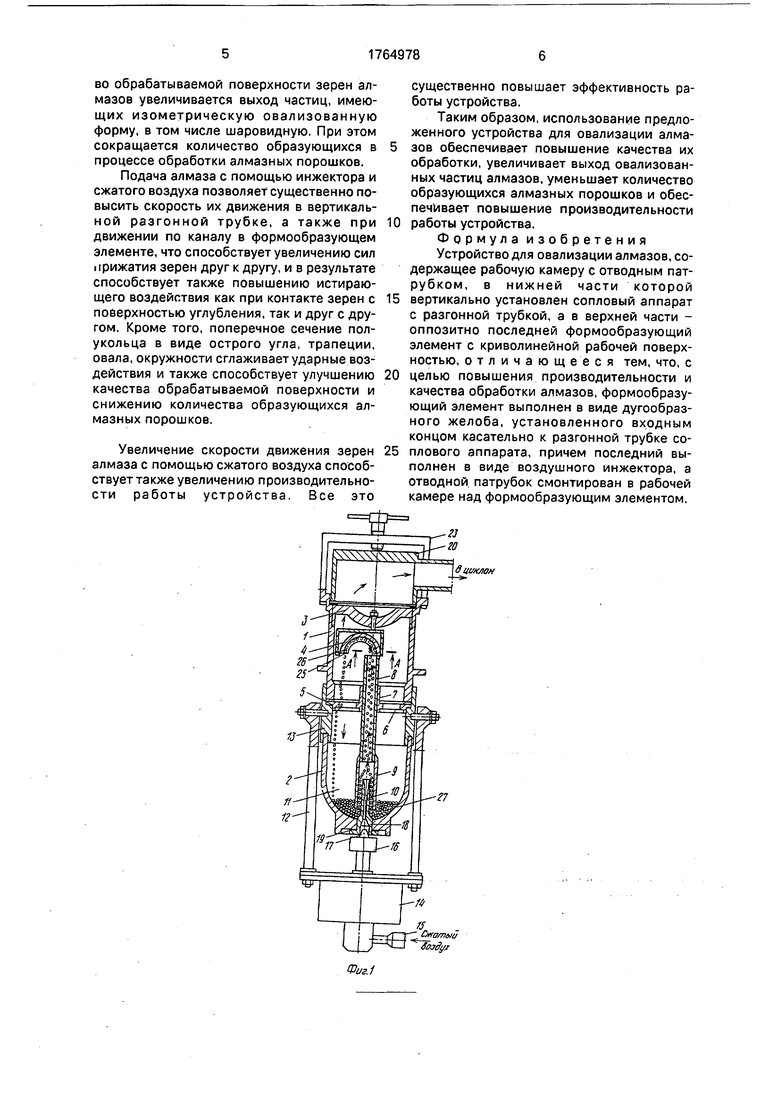

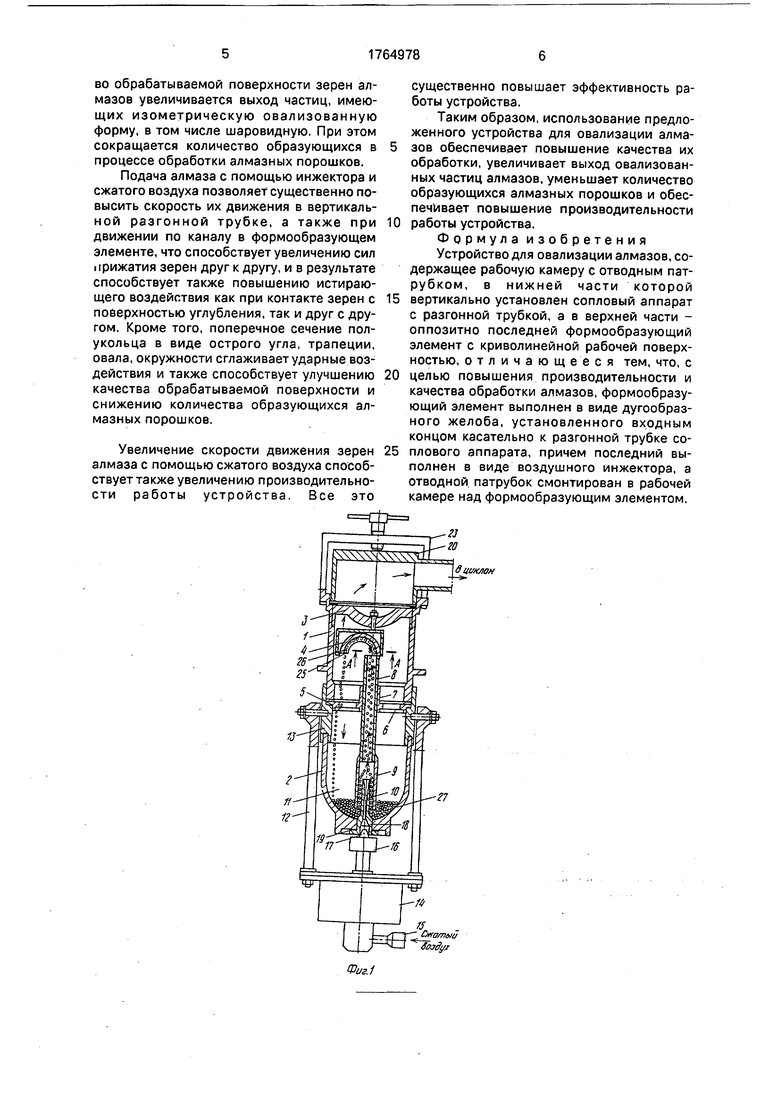

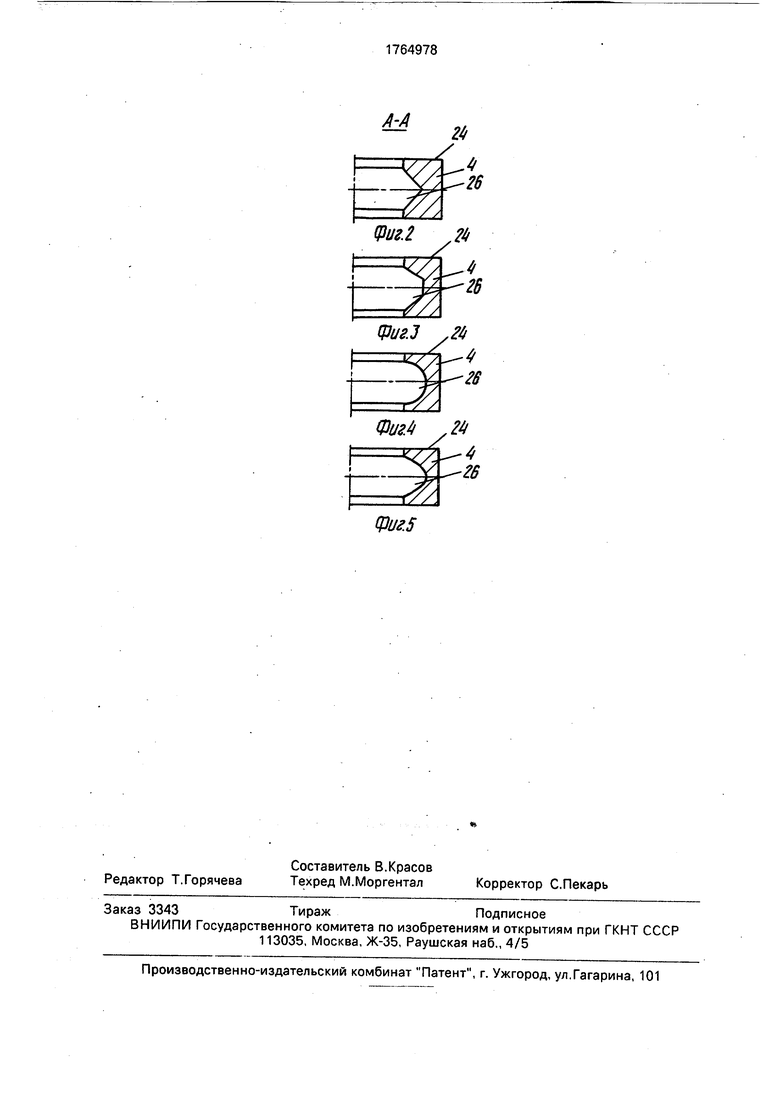

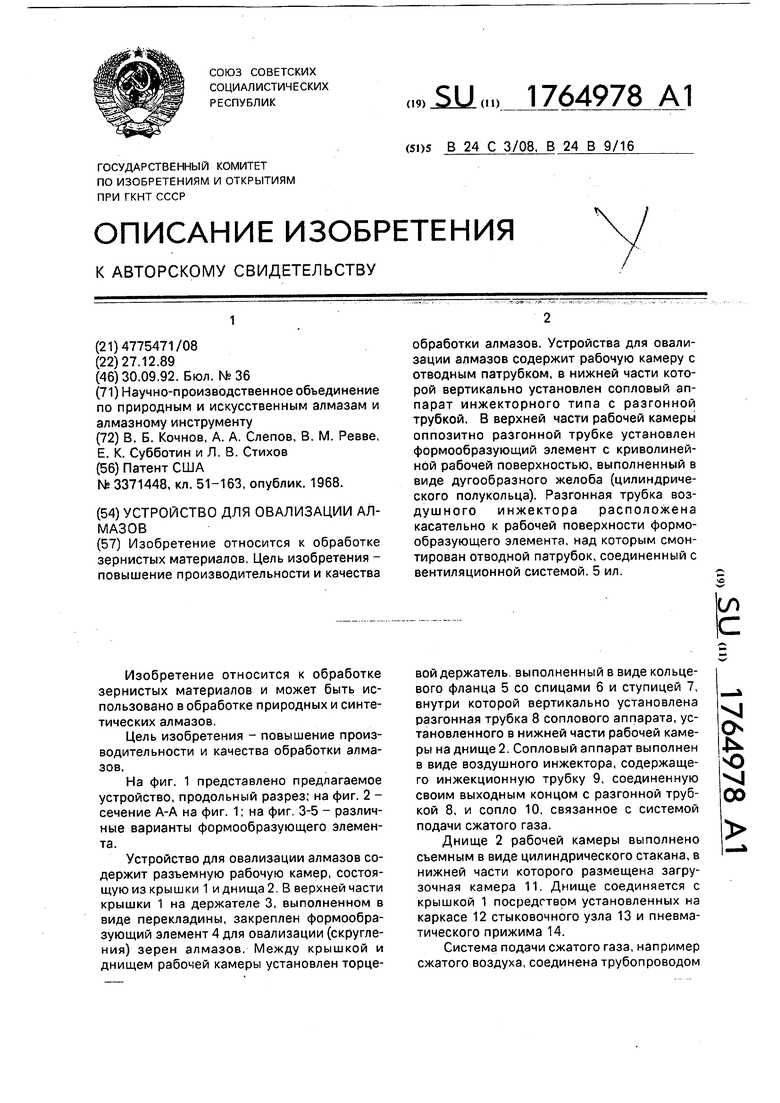

На фиг. 1 представлено предлагаемое устройство, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг 3-5 - различные варианты формообразующего элемента.

Устройство для овализации алмазов содержит разъемную рабочую камер, состоящую из крышки 1 и днища 2 В верхней части крышки 1 на держателе 3, выполненном в виде перекладины, закреплен формообразующий элемент 4 для овализации (скругле- ния) зерен алмазов. Между крышкой и днищем рабочей камеры установлен торцевой держатель выполненный в виде кольцевого фланца 5 со спицами 6 и ступицей 7, внутри которой вертикально установлена разгонная трубка 8 соплового аппарата, установленного в нижней части рабочей камеры на днище 2. Сопловый аппарат выполнен в виде воздушного инжектора, содержащего инжекционную трубку 9, соединенную своим выходным концом с разгонной трубкой 8, и сопло 10, связанное с системой подачи сжатого газа.

Днище 2 рабочей камеры выполнено съемным в виде цилиндрического стакана, в нижней части которого размещена загрузочная камера 11. Днище соединяется с крышкой 1 посредством установленных на каркасе 12 стыковочного узла 13 и пневматического прижима 14.

Система подачи сжатого газа, например сжатого воздуха, соединена трубопроводом

1 С Ю |

00

15 через клапан 16 и выходной патрубок 17 и входным патрубком 18 сопла 10 инжектора, установленного посредством уплотнения 19 в центральной части днища 2 вдоль оси рабочей камеры.

На верхнем торце крышки 1 над формообразующим элементом 4 смонтирован отводной патрубок 20 с сеткой 21. Отводной патрубок установлен через уплотнение 22 и закреплен с помощью механического прижима 23.

Формообразующий элемент 4 выполнен в виде дугообразного желоба, например, в форме цилиндрического полукольца с плоскими боковыми сторонами 24, торцами 25 и криволинейной рабочей поверхностью в виде профилированного канала 26 на его внутренней поверхности, имеющим в поперечном сечении в зависимости от размера алмазов форму острого угла, трапеции, овала или окружности Ширина и глубина канала 26 должны быть в 5-20 раз больше максимального размера обрабатываемых зерен алмазов 27, что обеспечивает наибольший силовой распиливающий эффект.

Формообразующий элемент 4 установлен одним из плоских торцов 25 на выходном торце 28 вертикальной разгонной трубки 8, при этом последняя расположена касательно к дугообразному каналу 26 желоба.

Устройство для овализации алмазов работает следующим образом.

Обрабатываемый материал, например зерна алмаза 27, засыпаются в загрузочную камеру 11 при опущенном днище 2. Затем днище 2 с помощью пневматического прижима 14 соединяется по стыковочному узлу 13 с крышкой 1, а выходной патрубок 17 стыкуется с входным патрубком 18 сопла 10, которое, в свою очередь, соединяется посредством клапана 16 и трубопровода 15с источником сжатого газа (воздуха).

Включается система подачи сжатого воздуха, который, проходя по трубопроводу 15, клапану 16, выходному 17 и входному 18 патрубкам, попадает под давлением в сопло 10 инжектора.

При прохождении сжатого воздуха через сопло 10 частицы алмаза 27 за счет инжекции, возникающей в инжекционной трубке 9 инжектора, сначала затягиваются в нее из загрузочной камеры 11, а затем попадают в вертикальную разгонную трубку 8, где подхватываются скоростным потоком воздуха и, вылетая из ее выходного конца 28, попадают по касательной в канал 26 на внутренней поверхности формообразующего элемента 4.

Попадая в канал 26 формообразующего элемента 4, частицы алмаза 27 направленно проходят по всей длине канала и выходя из него ссыпаются в загрузочную камеру 11,

откуда вновь затягиваются в инжекционную трубку 9, и повторяют описанный выше процесс обработки.

В процессе многократного повторения описанного цикла обработки происходит

0 истирание неровностей на поверхности каждого зерна алмаза, до их полной овализации.

Отработанный воздух выходит из крышки 1 через отводной патрубок 20 и уносит

5 частицы алмазного порошка, размеры которых меньше размеров отверстий в сетке 21. Процесс обработки зерен алмазов ведется в течение времени, которое определяется в результате предварительной

0 обработки опытных партий алмазов различных размеров и формы зерна.

Параметры процесса овализации зерен алмазов можно регулировать изменением динамических характеристик воздушного

5 потока (скорость, расход), продолжительностью процесса обработки, размерами и формой рабочего канала 26 на внутренней поверхности формообразующего элемента 4.

0 В процессе работы изношенный с одной стороны формообразующий элемент может быть перевернут на 180° другим менее изношенным торцом, что увеличивает срок его службы вдвое.

5 Выполнение формообразующего элемента с рабочими каналами, имеющими различную форму в поперечном сечении позволяет эффективно обрабатывать как смеси, так и монофракции частиц алмаза

0 различной формы (октаэдры, кубы, сростки, осколки и т.п.) и различного размера в зависимости от требуемой задачи и наличия исходного алмазного сырья.

Выполнение формообразующего эле5 мента 4 в виде цилиндрического полукольца на внутренней поверхности которого имеется профилированный канал исключает хаотическое движение зерен алмазов, а также разброс их в разные стороны и создает на0 правленное движение зерен алмаза по каналу. Благодаря такому направленному движению, ограниченному боковыми поверхностями канала, исключается ударное скалывание неровностей с поверхности ча5 стиц алмаза, а осуществляется процесс истирания, при котором неровности сглаживаются при контакте с боковыми рабочими поверхностями канала, а также при контактировании соседних частиц с другом. При этом существенно повышается качество обрабатываемой поверхности зерен алмазов увеличивается выход частиц, имеющих изометрическую овализованную форму, в том числе шаровидную. При этом сокращается количество образующихся в процессе обработки алмазных порошков.

Подача алмаза с помощью инжектора и сжатого воздуха позволяет существенно повысить скорость их движения в вертикальной разгонной трубке, а также при движении по каналу в формообразующем элементе, что способствует увеличению сил прижатия зерен друг к другу, и в результате способствует также повышению истирающего воздействия как при контакте зерен с поверхностью углубления, так и друг с другом. Кроме того, поперечное сечение полукольца в виде острого угла, трапеции, овала, окружности сглаживает ударные воздействия и также способствует улучшению качества обрабатываемой поверхности и снижению количества образующихся алмазных порошков.

Увеличение скорости движения зерен алмаза с помощью сжатого воздуха способствует также увеличению производительности работы устройства, Все это

существенно повышает эффективность работы устройства.

Таким образом, использование предложенного устройства для овализации алмазов обеспечивает повышение качества их обработки, увеличивает выход овализован- ных частиц алмазов, уменьшает количество образующихся алмазных порошков и обеспечивает повышение производительности работы устройства.

Формула изобретения Устройство для овализации алмазов, содержащее рабочую камеру с отводным патрубком, в нижней части которой вертикально установлен сопловый аппарат с разгонной трубкой, а в верхней части - оппозитно последней формообразующий элемент с криволинейной рабочей поверхностью, отличающееся тем, что, с целью повышения производительности и качества обработки алмазов, формообразующий элемент выполнен в виде дугообразного желоба, установленного входным концом касательно к разгонной трубке соплового аппарата, причем последний выполнен в виде воздушного инжектора, а отводной патрубок смонтирован в рабочей камере над формообразующим элементом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения сверхтвердых материалов | 1989 |

|

SU1706699A1 |

| УСТРОЙСТВО ДЛЯ ИЗБИРАТЕЛЬНОГО ИЗМЕЛЬЧЕНИЯ И ИСПЫТАНИЯ ТВЕРДЫХ ХРУПКИХ МАТЕРИАЛОВ | 2001 |

|

RU2209121C2 |

| СПОСОБ ОВАЛИЗАЦИИ АБРАЗИВНЫХ ЗЕРЕН | 1972 |

|

SU338251A1 |

| Способ овализации абразивного зерна | 1986 |

|

SU1397270A1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНЫХ ЗЕРЕН | 1997 |

|

RU2132268C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО КОМПОЗИТА | 2008 |

|

RU2398038C2 |

| СПОСОБ ОВАЛИЗАЦИИ ТВЕРДЫХ ХРУПКИХ МАТЕРИАЛОВ | 1971 |

|

SU319460A1 |

| СПОСОБ СТРУЙНОАБРАЗИВНОЙ ОБРАБОТКИ АЛМАЗА РЕЗАНИЕМ | 2013 |

|

RU2520287C1 |

| Устройство для распиловки материалов | 1984 |

|

SU1276518A1 |

| Пневматическая флотационная машина | 1991 |

|

SU1814924A1 |

Изобретение относится к обработке зернистых материалов. Цель изобретения - повышение производительности и качества обработки алмазов. Устройства для овали- зации алмазов содержит рабочую камеру с отводным патрубком, в нижней части которой вертикально установлен сопловый аппарат инжекторного типа с разгонной трубкой. В верхней части рабочей камеры оппозитно разгонной трубке установлен формообразующий элемент с криволинейной рабочей поверхностью, выполненный в виде дугообразного желоба (цилиндрического полукольца). Разгонная трубка воздушного инжектора расположена касательно к рабочей поверхности формообразующего элемента, над которым смонтирован отводной патрубок, соединенный с вентиляционной системой. 5 ил

в циклон

№

ff. Cvfg/m/i/

воздух

М №

ФигЗ ,24

AL/

-4 26

Фш4 ,М

Фиг.5

| Патент США № 3371448, кл | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

Авторы

Даты

1992-09-30—Публикация

1989-12-27—Подача