Изобретение относится к технологии лазерной наплавки, а именно к технологии наплавки инструмента и деталей технологической оснастки.

Известен способ соединения расплавлением материала с покрытием и металлической детали. Способ предназначен для соединения расплавлением материала с порошковым покрытием и металлической детали с помощью лазерной наплавки. На поверхность металлической детали наносят слой порошка в форме постоянной высоты и заранее выбранной ширины. Участок пояска расплавляют, направляя на него луч лазера. Сразу же после этого осуществляют расплавление поверхности металлической детали за счет теплоты, переданной лазерным лучом на поясок порошка в зоне теплового взаимодействия. Затем производят относительное перемещение сфокусированного лазерного луча и зоны теплового взаимодействия вдоль пояска. Скорость этого перемещения достаточна для образования подвижного расплава, поддержания тепла переноса в деталь и охлаждения движущейся части расплавленного материала с заданной скоростью, а также для последующего затвердевания этой части расплавленного материала на постоянном расстоянии от зоны теплового взаимодействия. Скорость относительного перемещения луча лазера и степень теплопереноса достаточны для получения затвердевшего поверхностного слоя, физические свойства которого в основном зависят от нагрева и охлаждения только слоя порошка. При этом получают и относительно тонкий, прочный участок промежуточной связи между поверхностным слоем и деталью. Физические свойства участка зависят главным образом от нагрева и охлаждения порошка и металлической детали.

Данное техническое решение не обеспечивает достаточно высокой износостойкости изделий, полученных этим способом.

Кроме того, известным способом нельзя получить достаточную суммарную толщину наплавленных слоев с высокой адгезией с основой.

Техническим результатом предлагаемого способа является повышение износостойкости и увеличение толщины наплавляемого слоя до 6 мм.

Указанный технический результат изобретения достигается посредством многослойной наплавки порошков из быстрорежущих сталей с карбидным и интерметаллидным упрочнением, после которой проводят отжиг, закалку и отпуск детали.

Способ отличается тем, что наплавляют слой толщиной до 0,15 мм, а затем увеличивают на 50-100% толщину каждого последующего слоя по отношению к первому. При этом первый слой наносят, как правило, из стали с интерметаллидным и карбидным упрочнением, поскольку она плавится при меньшей на 10-15% удельной мощности. Вторым отличием является то, что наплавку проводят, чередуя слой из стали с интерметаллидным и карбидным упрочнением со слоем из стали с карбидным упрочнением. Другим отличием является то, что на финише проводят закалку многослойного покрытия по режимам, обеспечивающим балл аустенитного зерна 10-11.

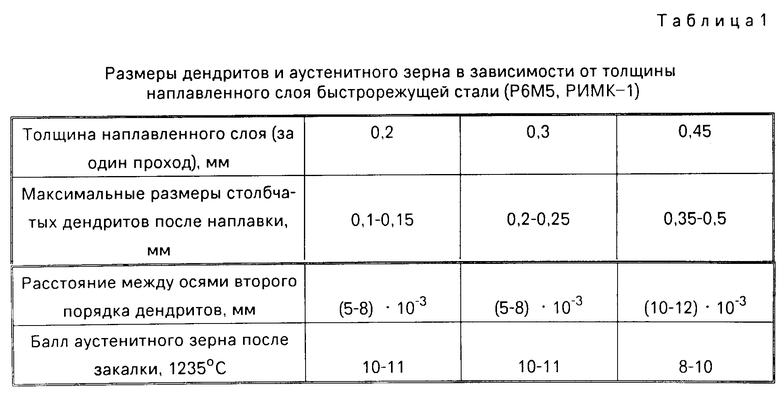

Чтобы получить хорошую адгезию наплавляемого слоя с основой наносят более тонкий слой (до 0,15 мм). При этом добиваются достаточного проплавления основы, а также поднимают температуру приповерхностного слоя детали до 500-600оС после предварительного подогрева, поскольку деталь охлаждается при переносе из печи на рабочий стол. Затем при этой же удельной мощности лазерного излучения и тех же режимах наплавки увеличивают толщину слоя в 1,5-2 раза по отношению к первому слою. Меньшая толщина последующих слоев снижает производительность и требует изменения технологических режимов в процессе наплавки. Увеличение толщины более 0,3 мм увеличивает размеры столбчатых дендритов и дендритных осей второго порядка, что отражается на величине аустенического зерна при закалке (табл.1).

Чередование слоев различных быстрорежущих сталей обеспечивает получение наплавленного слоя, обеспечивающего и высокую теплостойкость и высокую прочность материала. Известно, что быстрорежущие стали с интерметаллидным упрочнением обладают более высокой теплостойкостью, но в то же время и с большей хрупкостью по сравнению со сталями с карбидным упрочнением. Чередование слоев позволяет получить оптимальное сочетание свойств.

Таким образом, при наплавке формируется многослойное покрытие, в котором тонкие слои до 0,3 мм предполагают формирование слоев с мелкодисперсной структурой по сравнению с толстыми слоями литой структуры. Наличие интерметаллидной фазы, которая коагулирует при более высокой температуре, чем карбиды предполагает повышение теплостойкости слоя.

Финишная термообработка ставит своей целью подготовку поверхности под механическую обработку и создание более мелкодисперсной структуры (10-11 балл зерна). При выборе режимов необходимы образцы свидетели с той же толщиной слоя, что и на деталях. Важным моментом при закалке являются температура закалки и время выдержки, которое определяется исходя из толщины слоя и массы детали.

При анализе предлагаемого способа на соответствие требованию изобретательского уровня установлено, что все признаки предлагаемого способа обеспечивают достижение указанного технического результата.

Предлагаемый способ отвечает требованиям изобретательского уровня и новизны, поскольку не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам изобретения.

Способ отвечает также требованию промышленной применимости, поскольку он предназначен для использования в промышленности и подтверждена возможность его осуществления с помощью описанных в заявке средств и методов.

П р и м е р. Наплавку многослойного покрытия толщиной 6 мм проводили на СО2-лазере "Технолог" при постоянной удельной мощности излучения на протяжении всего процесса лазерной наплавки. При этом скорость перемещения детали и шаг наплавки не являются определяющими в данном изобретении и подбираются исходя из качества наплавляемого слоя. Учитывая необходимость финишной термообработки, в качества основы была выбрана высоколегированная сталь Х12М. Деталь подогревалась предварительно до 560оС, а затем устанавливалась на рабочий стол, где также проводился сопутствующий подогрев за счет дополнительного теплового источника, поддерживающего совместно с лазерным излучением температуру детали в диапазоне 500-700оС. В процессе формирования покрытия наносилось два типа порошковых материалов (дисперсностью 50-150 мкм), изготовленных из расплавов быстрорежущих сталей с карбидным и интерметаллидным упрочнением. Соотношение легирующих элементов для стали с карбидным упрочнением обеспечивает образование в наплавленном единичном слое карбида первого типа, а соотношение легирующих элементов для другого типа стали обеспечивает в наплавленном единичном слое образование интерметаллидной фазы. Тип фазы определяется рентгенографически на дифрактометре. Какой слой наносится первым на подложку не является принципиальным для реализации изобретения.

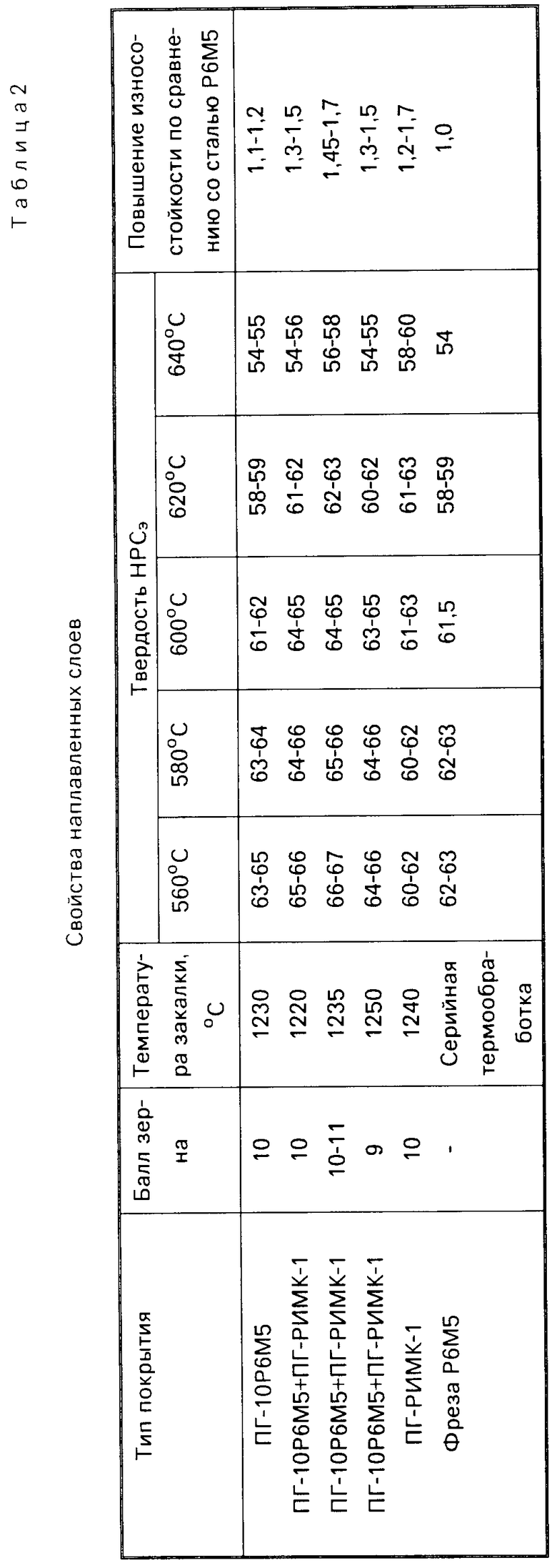

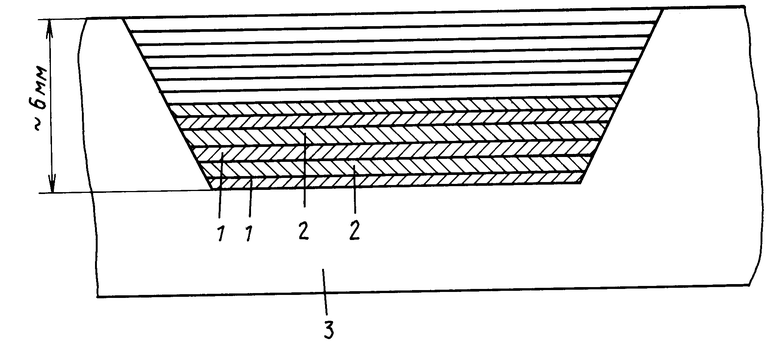

Первый тип слоя был получен наплавкой порошка ПГ-10Р6М5, а второй тип наплавкой порошка ПГ-РИМК-1. Весь слой толщиной 6 мм был получен последовательным чередованием этих двух типов покрытий (см.чертеж); где 1 слой с карбидным упрочнением, 2 слой с интерметаллидным упрочнением, 3 основа. Финишная термообработка проводилась по нескольким режимам закалки. Перед закалкой проводился стабилизирующий отжиг при 860оС в 1 ч, а после закалки двукратный отпуск при 560оС в 1 ч. Испытания на теплостойкость проводились на стандартной методике, а на износостойкость на машине СМЦ-2, на которой оценивалась износостойкость испытуемых материалов по сравнению с промышленной сталью Р6М5. Контроль свойств покрытий проводился по исходной твердости, теплостойкости и износостойкости. Структура оценивалась по баллу аустенитного зерна после закалки.

Результаты исследований представлены в табл.2.

Таким образом, наилучшее сочетание свойств в исследуемых покрытиях достигается при лазерной наплавке порошков ПГ Р6М5 и ПГ-РИМК-1, которые проходят закалку от температуры 1235 ±5оС с последующим двукратным отпуском 560оС, 1 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ СТАЛЕЙ | 1992 |

|

RU2032512C1 |

| Способ лазерного восстановления режущей кромки зубьев фрезы | 2019 |

|

RU2707005C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПА | 2004 |

|

RU2279956C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ НАПЛАВКИ И СПОСОБ ЕГО НАНЕСЕНИЯ | 2006 |

|

RU2311275C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ ЭЛЕКТРОННЫМ ЛУЧОМ | 2009 |

|

RU2400339C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679374C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2682940C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2429957C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467854C1 |

| ШТАМПОСВАРНОЙ ПЛУЖНЫЙ ЛЕМЕХ ПОВЫШЕННОЙ СТОЙКОСТИ К АБРАЗИВНОМУ ИЗНАШИВАНИЮ | 2015 |

|

RU2601211C2 |

Использование: в лазерной наплавке инструмента и деталей технологической оснастки. Сущность изобретения: при лазерной наплавке расплавляют лазерным лучом порошки быстрорежущих сталей с карбидным и интерметаллидным упрочнением, подаваемые послойно в зону наплавляемой поверхности. Затем проводят отжиг, закалку и отпуск детали, причем сначала наплавляют слой толщиной до 0,15 мм, а затем увеличивают толщину наплавки на 50 - 100%. Закалку проводят с температуры, обеспечивающей при соответствующей выдержке балл аустенитного зерна 10 - 11. 3 з.п. ф-лы, 1 ил., 2 табл.

| Патент США N 4117302, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-04-10—Публикация

1992-07-29—Подача