1

(21)4889425/02

(22) 10.12.90

(46) 30.09.92. Бюл. № 36

(71)Украинский научно-исследовательский институт специальных сталей, сплавов и ферросплавов

(72)Г.И. Капланов. В.А. Воронов и А.В. Коваль

(56) Гасик М. И. и Емлин Б. И. Электрометаллургия ферросплавов. Киев; В ища школа, 1983. с. 153.

Гасик М. И. и Лякишев Н. П. Теория и технология производства ферросплавов. М.: Металлургия, 1988, с. 324. (54) СПОСОБ ПРОИЗВОДСТВА ФЕРРОСПЛАВОВ

(57) Использование: относится к области черной металлургии, конкретно к производству углеродистых ферросплавов: феррохрома или ферромарганца. Сущность изобретения: выплавка ферросплавов в печи, выпуск шлака из первого ковша в каскад- но установленный второй печь-ковш. В печи-ковше углетермическим или металло- термическим способом довосстанавливают ведущие элементы из шлака, выпускают металлическую фазу из печи-ковша, добавляют шихтующие материалы в количестве, обеспечивающем получение требуемого состава шлака, продувают шлаковый расплав газом, разливают или гранулируют шлак. 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩИХ ОТВАЛЬНЫХ ШЛАКОВ | 2008 |

|

RU2374336C1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2005 |

|

RU2298046C2 |

| Способ выплавки ферросплавов | 1982 |

|

SU1076478A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАРГАНЦА | 1999 |

|

RU2148102C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДИСТОГО ФЕРРОХРОМА | 2002 |

|

RU2228383C2 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ЖЕЛЕЗОВАНАДИЙКРЕМНИЙМАРГАНЕЦСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 1991 |

|

RU2009252C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОГО ФЕРРОХРОМА В ЭЛЕКТРОПЕЧИ | 2013 |

|

RU2553118C1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА, СОДЕРЖАЩЕГО МАРГАНЕЦ И КРЕМНИЙ | 1993 |

|

RU2061779C1 |

Изобретение относится к области черной металлургии, в частности, производству ферросплавов.

Известен способ выплавки ферросплавов в руднотермической печи, включающий расплайление шихты, выпуск продуктов плавки в ковш с последующим замораживанием шлака путем добавки в шлак тугоплавкой составляющей и разливкой металла. Недостаток указанного способа заключается в высоких потерях ферросплавов со шлаком как в виде запутавшихся корольков, так и в виде оксидов ведущих элементов.

Известен способ-прототип, включающий выплавку ферросплавов в руднотермической печи, выпуск продуктов плавки в каскадно установленные ковши, При этом металл скапливается в первом ковше, а шлак переливается во второй и последующие. Указанный способ позволяет уменьшить потери ферросплавов в виде запутавшихся корольков за счет исключения операции загущения шлака. Однако потери ферросплавов с отвальными шлаками „ остаются высокими.

Цель изобретения - повышение извлечения ведущих элементов, утилизации отвальных шлаков ферросплавного производства.

Поставленная цель достигается тем, что ферросплавы выплавляются в руднотермической печи, продукты плавки выпускаются в каскадно установленные ковши, причем шлак из первого ковша, который является металлоприемником. переливается во второй печь-ковш, в котором проводят углетер- мическое восстановление ведущих элементов, выпуск металлической фазы из печи-ковша, добавку шихтующих материалов, в количестве, обеспечивающем получение требуемого состава шлака, продувку шлакового расплава газом, разливку или грануляцию шлака.

Перелив шлака из первого ковша, являющегося металлоприемником, в печь-ковш

позволяет нагреть шлак в печь-ковш до требуемой температуры, произвести присадку восстановителей и флюсующих добавок, провести восстановление элементов из шлака и получить требуемый со- став шлака,

Углетермическое или металлотермиче- ское восстановление проводится в зависимости от того, какой ферросплав необходимо получить, В случае получения углеродистого ферросплава, например, углеродистого феррохрома или ферромарганца в качестве восстановителя используют кокс, углерод, антрацит, при получении низкоуглеродистых, например, феррохрома, .ферромарганца и др. ферросплавов в качестве восстановителей используются кремний, алюминий и др. металлические восстановители.

Количество присаживаемого восстано- вителя определяется общеизвестным расчетным путем в зависимости от массы шлака, массовой доли восстанавливаемых элементов, массовой доли элемента восстановителя в материале восстановителе.

Добавка шихтующих материалов позволяет получить требуемый состав шлака, который может использоваться в строительной индустрии и других областях народного хозяйства.

Количество добавляемых шихтующих материалов зависит от количества шлака в ковше, исходного и требуемого конечного состава и определяется расчетным путем с использованием общеизвестных балансо- вых уравнений.

Продувка шлакового расплава газом позволяет усреднить температуру и химический состав шлака в ковше.

Пример осуществления способа.

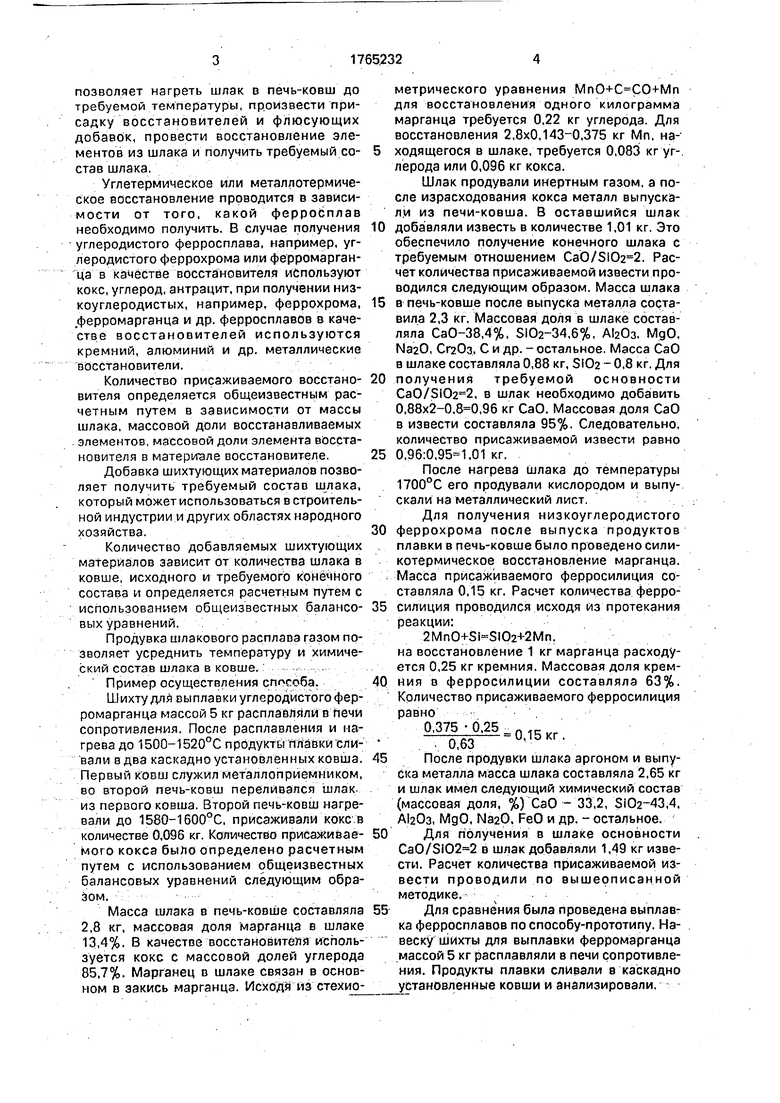

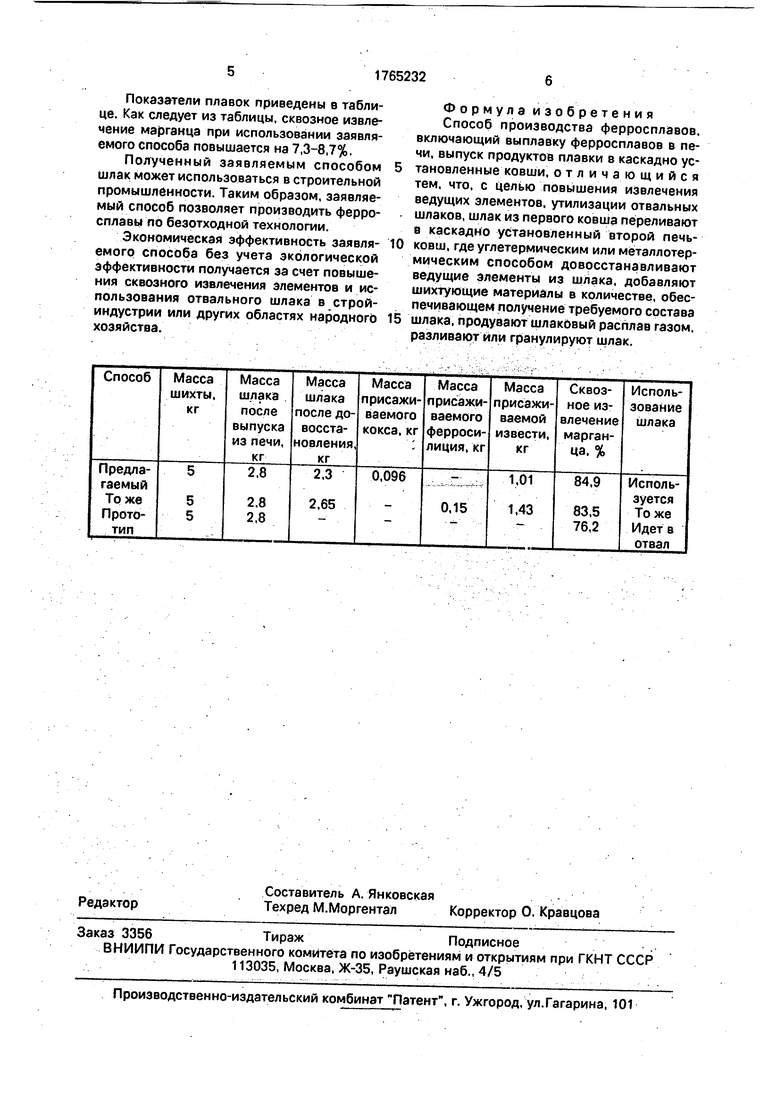

Шихту для выплавки углеродистого ферромарганца массой 5 кг расплавляли в печи сопротивления. После расплавления и нагрева до 1500-1520°С продукты плавки сли- вали едва каскадно установленных ковша. Первый ковш служил металлоприемником, во второй печь-ковш переливался шлак из первого ковша. Второй печь-ковш нагревали до 1580-1600°С, присаживали кокс в количестве 0,096 кг. Количество присаживае- мого кокса было определено расчетным путем с использованием общеизвестных балансовых уравнений следующим образом.

Масса шлака в печь-ковше составляла 2,8 кг, массовая доля марганца в шлаке 13,4%. В качестве восстановителя используется кокс с массовой долей углерода 85,7%. Марганец в шлаке связан в основном в закись марганца. Исходя из стехиометрического уравнения МпО+С СО+Мп для восстановления одного килограмма марганца требуется 0,22 кг углерода. Для восстановления 2,8x0,143-0,375 кг Мп, находящегося в шлаке, требуется 0,083 кг углерода или 0,096 кг кокса.

Шлак продували инертным газом, а после израсходования кокса металл выпускали из печи-ковша. В оставшийся шлак добавляли известь в количестве 1,01 кг. Это обеспечило получение конечного шлака с требуемым отношением CaO/SIO2 2. Расчет количества присаживаемой извести проводился следующим образом. Масса шлака в печь-ковше после выпуска металла составила 2,3 кг. Массовая доля в шлаке составляла СаО-38,4%, Si02-34,6%, . МдО, NaaO, Сг20з, С и др. - остальное. Масса СаО в шлаке составляла 0,88 кг, SI02 - 0,8 кг. Для получения требуемой основности CaO/SIOa 2, в шлак необходимо добавить 0,88x2-0,,96 кг СаО. Массовая доля СаО в извести составляла 95%. Следовательно, количество присаживаемой извести равно 0,96:0,,01 кг.

После нагрева шлака до температуры 1700°С его продували кислородом и выпускали на металлический лист.

Для получения низкоуглеродистого феррохрома после выпуска продуктов плавки в печь-ковше было проведено сили- котермическое восстановление марганца. Масса присаживаемого ферросилиция составляла 0,15 кг. Расчет количества ферросилиция проводился исходя из протекания реакции:

2MnO+Si Si02-t-2Mn.

на восстановление 1 кг марганца расходуется 0,25 кг кремния. Массовая доля кремния в ферросилиции составляла 63%. Количество присаживаемого ферросилиция равно

0,375 0,25

0,63

0,15кг.

После продувки шлака аргоном и выпуска металла масса шлака составляла 2,65 кг и шлак имел следующий химический состав (массовая доля. %) СаО - 33,2, ,4, , MgO, NaaO. FeO и др. - остальное.

Для получения в шлаке основности СаО/5Ю2 2 в шлак добавляли 1,49 кг извести. Расчет количества присаживаемой извести проводили по вышеописанной методике.

Для сравнения была проведена выплавка ферросплавов по способу-прототипу. Навеску шихты для выплавки ферромарганца массой 5 кг расплавляли в печи сопротивления. Продукты плавки сливали в каскадно установленные ковши и анализировали,

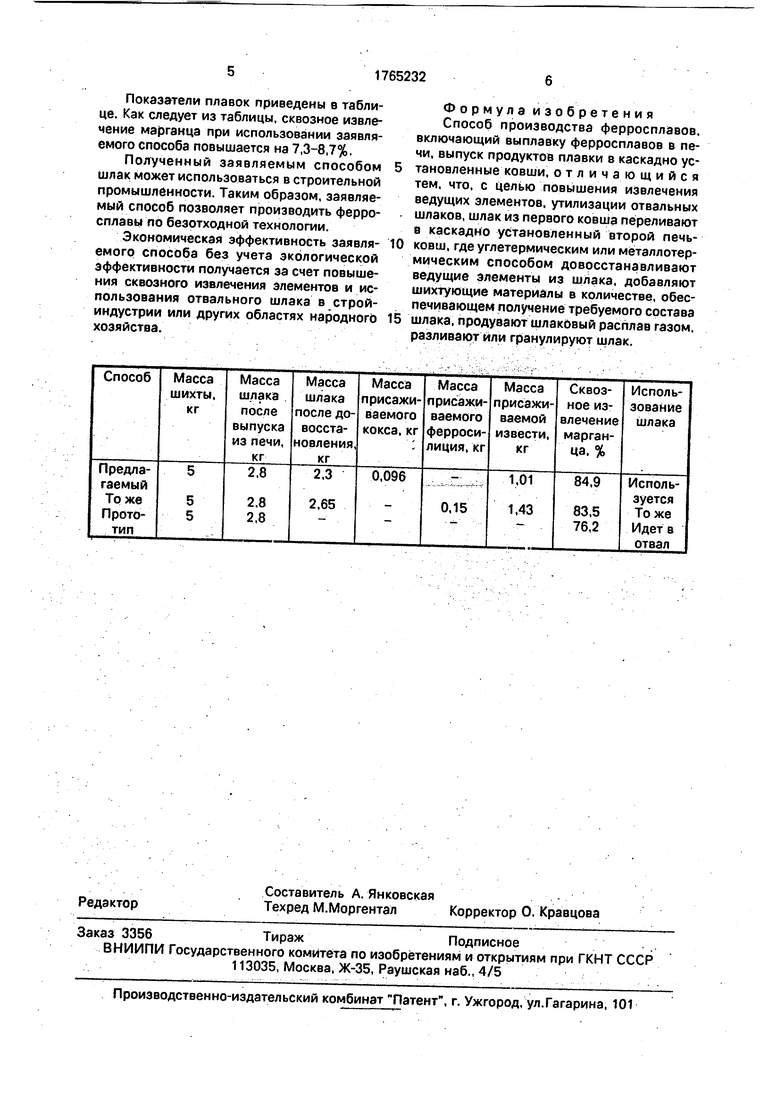

Показатели плавок приведены в таблице. Как следует из таблицы, сквозное извлечение марганца при использовании заявляемого способа повышается на 7,3-8,7%.

Полученный заявляемым способом шлак может использоваться в строительной промышленности. Таким образом, заявляемый способ позволяет производить ферросплавы по безотходной технологии.

Экономическая эффективность заявляемого способа без учета экологической эффективности получается за счет повышения сквозного извлечения элементов и использования отвального шлака в строй- индустрии или других областях народного хозяйства.

0

5

Формула изобретения Способ производства ферросплавов, включающий выплавку ферросплавов в печи, выпуск продуктов плавки в каскадно установленные ковши, отличающийся тем, что, с целью повышения извлечения ведущих элементов, утилизации отвальных шлаков, шлак из первого ковша переливают в каскадно установленный второй печь- ковш, где углетермическим или металлотер- мическим способом довосстанавливают ведущие элементы из шлака, добавляют шихтующие материалы в количестве, обеспечивающем получение требуемого состава шлака, продувают шлаковый расплав газом, разливают или гранулируют шлак.

Авторы

Даты

1992-09-30—Публикация

1990-12-10—Подача