Изобретение относится к черной металлургии и может быть использовано в ферросплавном производстве, конкретно в производстве низкоуглеродистого феррохрома.

Известны различные способы производства низкоуглеродистого (рафинированного) феррохрома, в электропечах или спецагрегатах, позволяющие получать низкие содержания углерода в нем, но все они малопроизводительны и, как правило, требуют применения высококачественных материалов.

Известен способ производства (выплавки) безуглеродистого феррохрома [В.П. Елютин, Ю.А. Павлов, Б.Е. Левин и др. Производство ферросплавов. - М.: Металлургиздат, 1957, с.206], заключающийся в том, что в электропечь загружают 1800 кг хромовой руды и расчетное количество извести, после расплавления которых задают навеску ферросиликохрома и затем загружают навеску хромовой руды (1800 кг) и извести. После расплавления второй навески в печь дают ферросиликохром, затем плавку выдерживают 10-15 минут и выпускают. Недостатком известного способа является разделение процесса расплавления оксидной части шихты от процесса восстановления оксидов хрома, т.к. присадка восстановителя-ферросиликохрома производится после расплавления смеси руды с известью, что ведет к повышенному расходу тепла; использование хромовой руды, обладающей большим разбросом по содержанию Cr2O3 и восстановителя (FeSiCr), имеющего недостаточно высокую активность кремния, что приводит к нестабильному содержанию хрома, углерода и кремния в готовом продукте-феррохроме, к увеличения удельного расхода электроэнергии.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому способу (прототипом) является способ производства низкоуглеродистого феррохрома силикотермическим восстановлением оксидов хрома и железа в присутствии извести в электропечи [1. М.А. Рысс. Производство ферросплавов. - М.: Металлургия, 1985; с.232].

Способ заключается в том, что перед включением печи на подину загружают (дают) ферросиликохром первых двух завалок, затем включают печь. Руду и известь первых двух завалок загружают равномерно к электродам по мере набора мощности. Руду и известь первых трех завалок в количестве 2,1 тонны руды, 1,9 тонны извести и 0,72-0,76 тонны ферросиликохпрома загружают равномерно по мере набора мощности электрической дуги. Обычный состав шихты (в %): хромовой руды 44,72; извести 39,63; FeSiCr 15,65. После проплавления первых двух колош (достигают после израсходования 1550-1700 кВт-ч/т загруженной шихты) из печи выпускают шлак и на подину загружают еще 80-90% ферросиликохрома третьей и четвертой завалок. После набора электрической нагрузки загружают руду и известь этих колош. За 20 минут до конца плавки дают оставшийся ферросиликохром для довосстановления шлака. При нормальном содержании кремния (0,5-1,0%) плавку выпускают. Температура шлака 1800, металла 1760°C.

Недостатками этого способа являются существенное разделение во времени процессов плавления рудно-известковой части шихты от процесса восстановления оксидов кремнием ферросиликохрома. Большая часть ферросиликохрома присаживается во второй части плавки. Это неизбежно приводит к увеличению длительности плавки. При этом не полностью используется тепло экзотермических реакций восстановления оксидов хрома и железа, величина которого составляет не менее 47% в приходе тепла. Увеличивается расход электроэнергии.

Далее, при восстановлении хрома из хромовой руды ферросиликохромом возникают осложнения, связанные с тем, что хром восстанавливается из хромшпинелидов переменного состава. Химический состав хромовых руд имеет большие колебания. Содержание (Cr2O3) изменяется от 54 до 48%, MgO - от 14-16 до 19-22% [О.С. Бобкова. Силикотермическое восстановление металлов. - М.: Металлургия, 1991]. Это непременно снижает воспроизводимость результатов по содержанию хрома в получаемом сплаве и технико-экономическим параметрам.

Доля (СаО) в прототипе уменьшена по отношению к хромсодержащему материалу, (%): хромовая руда 44,72; известь 39,63; ферросиликохром 15,65. Недостаток извести может затруднить растворение хромшпинелидов и последующее восстановление хрома.

Далее, кремний в ферросиликохроме при температурах плавки связан в силициды, диссоциация которых требует дополнительного расхода тепла. Углерод в сплав поступает из шихты и из графитированных электродов. Источником углерода является и ферросиликохром, в котором он находится в виде коллоидных частиц SiC.

При использовании ферросиликохрома повышена его доля в смеси (16-17%), из него в сплав переходит без восстановления около 16% хрома. Все это увеличивает расход электроэнергии и снижает эффективность процесса в целом.

Задачей, на решение которой направлено предлагаемое изобретение, является снижение длительности плавки и расхода электроэнергии, а также управляемое получение более высоких содержаний хрома и пониженное - углерода и кремния в выплавляемом сплаве.

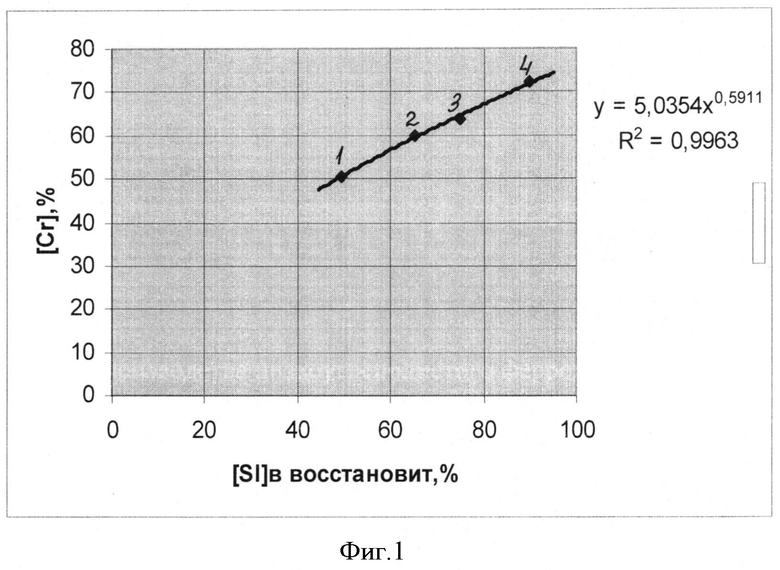

Указанная задача решается тем, что в шихту вводят ферросилиций, обладающий более высокой активностью кремния и содержащий меньшее количество силицидов, на разложение которых требуется дополнительный расход тепла. Для увеличения активности кремния в восстановителе и увеличения [Cr] в получаемом сплаве (например, по требованию потребителей) кроме ФС65, содержащего 65% Si, предлагается применять ферросилиций марок ФС75 или ФС 90, где [Si]=75 и 90% соответственно. При этом содержание хрома в сплаве возрастает (рисунок, точки 3 и 4).

При вводе в состав смеси ферросилиция ФС65 его доля составляет 13%. Использование ферросилиция с более высоким [%Si], например ФС90, позволяет снижать долю восстановителя до 10%.

Использование ферросиликохрома менее эффективно. Точка 1 на кривой с [Cr]~=50% в получаемом сплаве (на рисунке) соответствует применению ферросиликохрома (за вычетом перехода ~16% содержащегося в нем хрома). В составе смеси в изобретении предложено использовать хромовый концентрат (с Cr2O3≥50%), обладающий существенно более стабильным составом в сравнении с хромовой рудой. Экспериментально нами было установлено рациональное соотношение долей хромового концентрата, извести и ферросилиция в смеси шихтовых материалов, (%): (40-47):(47-43):(13-10), соответственно, которые обеспечивают сокращение расхода электроэнергии, снижение времени плавки и заданное содержание хрома, понижение содержаний углерода в получаемом сплаве.

Увеличение доли извести в шихте сверх 47% увеличивает вязкость шлака, снижает содержание хрома в сплаве и способствует повышению содержания углерода в феррохроме от электродов. Уменьшение доли извести ниже 43% ухудшает условия растворения хромшпинелида и восстановление хрома. Так, понижение доли извести (до 34%) снизили содержание хрома в сплаве с 60% до 51% (таблица, нижняя строка).

Т.о., отклонение в сторону от принятых в изобретении соотношений компонентов в смеси приводит к ухудшению параметров процесса.

Процесс силикотермического восстановления имеет меньшую скорость вследствие малой развитости межфазной поверхности «шлак-металл».

Известен [О.С. Бобкова. Силикотермическое восстановление металлов. - М.: Металлургия, 1991] опыт с заливкой жидкого ферросиликохрома в расплав хромовой руды и извести, который не дал положительного результата, т.к. это не привело к повышению поверхности «шлак-металл» (жидкий феррохром просто перетек на подину печи, а поверхность раздела «шлак-металл» при этом не увеличилась).

Применение в завалку заранее приготовленной и тщательно перемешанной, т.е. гомогенезированной, смеси шихтовых материалов многократно увеличивает поверхность контакта между частицами шихты, что увеличивает скорость восстановительных процессов. Удельная межфазная поверхность (S) увеличивается и с уменьшением размера частиц (r) по закону S=~const/r; Применение материалов шихты с частицами размером 0,1-3,0 мм оптимизирует протекание восстановительных процессов. Увеличение размера выше 3 мм снижает скорость, уменьшение размера ниже 0,1 мм повышает слипаемость частиц, что эквивалентно снижению поверхности контакта, повышает «улет» материалов при загрузке.

При завалке всей шихты сразу на расплавленный металл происходит «экзотермическое» проплавление шихты без включения электрических дуг при силикотермическом восстановлении оксидов хрома и железа, последовательное проплавление вышележащих слоев шихты выделяющимся теплом начавшихся экзотермических реакции восстановления в низших слоях загруженной шихты (граница реакции перемещается вверх по слою шихты). Выделяющееся тепло практически полностью усваивается слоями шихты, расположенными выше.

На фигуре 1 представлена зависимость содержаний хрома в сплаве от содержания кремния в восстановителе (1 - FeSiCr; 2 - ФС65; 3 - ФС75; 4 - ФС90).

Способ осуществляют следующим образом.

Пример 1.

Присаживают металлоотходы, и включают электропечь. После выхода на заданную мощность печь отключают и на образовавшийся металлический расплав загружают всю смесь тщательно перемешанных, т.е. гомогенезированных, шихтовых мелкоизмельченных (до 0,1-3,0 мм) материалов в составе: хромового концентрата - 43%, извести - 44%, ферросилиция марки ФС65 - 13%; Смесь загружают всю сразу из питающего бункера через сводовое отверстие печи на горячий металлический расплав в электропечи.

Начинается силикотермическое восстановление оксидов хрома и железа и проплавление шихты выделяющимся теплом этих экзотермических реакций в низших слоях загруженной шихты. Выделяющееся тепло практически полностью усваивается слоями шихты, расположенными выше. Процесс восстановления последовательно продвигается на вышерасположенные слои заваленной шихты. Она (шихта) физически постепенно опускается по мере восстановления и уменьшения ее количества.

После завершения процесса силикотермического восстановления включают дуги, на шлак присаживают смесь извести и ферросилиция (для снижения содержания (Cr2O3), выпускают шлак (отвальный).

Производят рафинирование металла от кремния присадкой смеси Cr2O3 и извести. При [Si] не более 1,5% и температуре около 1700-1750°C сплав выпускают в ковш, футерованный магнезитом. Шлак выпускают в шлаковню (температура шлака на 50-100°C выше сплава). Расход электроэнергии снижается до 2880 кВт-ч, а время плавки - до 130 мин.

Пример 2.

Способ осуществляют, как и в примере 1, но в состав шихты вводят ферросилиций ФС90 в количестве, определяемом соотношением хромового концентрата к извести и к ФС90 43%:47:10 соответственно.

В сплаве получают 70,8% [Cr]. Содержание углерода снижается до 0,07%. Кремний в сплаве уменьшается до <1%. Расход электроэнергии снижается до 2600 кВт-ч. Длительность плавки сокращается до 120 мин.

В таблице приведены результаты выплавки низкоуглеродистого феррохрома по изобретению (строки 2 и 3) с размером частиц гомогенезированной шихтовой смеси в заявленном интервале 0,1-3,0 мм, а также сравнительные данные плавок, проведенных по прототипу (верхняя строка в таблице), и плавок с отклонением от оптимального соотношения компонентов в смеси - с недостатком извести и ФС65 (по отношению к хромовому концентрату) (таблица, последняя строка). Видно, что в результате выплавки низкоуглеродистого феррохрома по изобретению достигается снижение расхода электроэнергии в 2,5-3 раза, увеличивается [%Cr] и появляется технологическая возможность регулирования содержания хрома в сплаве в соответствии с требованиями заказчика или стандарта (ГОСТ4757-91) за счет изменения содержания %Si в восстановителе; снижается содержание кремния и углерода в сплаве (феррохроме).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 2014 |

|

RU2590742C2 |

| Способ производства низкоуглеродистого феррохрома с никелем | 1990 |

|

SU1788067A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ | 1999 |

|

RU2156814C1 |

| Способ производства феррохромникельмолибденовой лигатуры | 1989 |

|

SU1678883A1 |

| СПОСОБ ВЫПЛАВКИ РАФИНИРОВАННОГО ФЕРРОХРОМА | 2009 |

|

RU2424343C2 |

| Способ получения хромоникелевого сплава | 1991 |

|

SU1804490A3 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛА ИЗ ШЛАКА ПРОИЗВОДСТВА ПЕРЕДЕЛЬНОГО ФЕРРОСИЛИКОХРОМА | 1993 |

|

RU2082785C1 |

| Способ производства низкоуглеродистого феррохрома | 1984 |

|

SU1234450A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОХРОМА | 1998 |

|

RU2148672C1 |

| СПОСОБ ВЫПЛАВКИ РАФИНИРОВАННОГО ФЕРРОХРОМА | 2002 |

|

RU2222629C2 |

Изобретение относится к черной металлургии и может быть использовано в ферросплавном производстве при производстве низкоуглеродистого феррохрома. В способе в качестве хромсодержащего материала используют хромовый концентрат. Производят завалку в печь металлоотходов, включают печь и после выхода на заданную мощность отключают ее и на образовавшийся металлический расплав загружают всю шихту сразу в виде гомогенезированной смеси с размером частиц 0,1-3,0 мм при соотношении компонентов в смеси, (%): хромовый концентрат : известь : ферросилиций - (40-47):(47-43):(13-10), соответственно, расплавление упомянутой смеси за счет теплового эффекта экзотермических реакций силикотермического восстановления хрома и железа кремнием ферросилиция без включения электрических дуг, затем включают электрические дуги и проводят доводку шлака с помощью присадок ферросилиция и извести. Изобретение позволяет гарантированно получать высокое содержание хрома в расплаве и регулировать его содержание, сократить расход электроэнергии в 2,5-3 раза, снизить длительность плавки на 20-30 мин, а также снизить содержание углерода и кремния в сплаве. 1 з.п. ф-лы, 1 ил., 1 табл.

1. Способ производства низкоуглеродистого феррохрома силикотермическим восстановлением оксидов хрома и железа в электропечи, включающий завалку и расплавление шихты из хромсодержащего материала, извести и кремнийсодержащего восстановителя, восстановление хрома и железа оксидного расплава кремнием восстановителя и доводку образующегося шлака и металла, выпуск шлака и металла, отличающийся тем, что в качестве восстановителя используют ферросилиций, а в качестве хромсодержащего материала - хромовый концентрат, производят завалку в печь металлоотходов, включают печь и после выхода на заданную мощность отключают ее и на образовавшийся металлический расплав загружают всю шихту сразу в виде гомогенезированной смеси с размером частиц 0,1-3,0 мм при соотношении компонентов в смеси, (%): хромовый концентрат : известь : ферросилиций - (40-47):(47-43):(13-10), соответственно, расплавление упомянутой смеси за счет теплового эффекта экзотермических реакций силикотермического восстановления хрома и железа кремнием ферросилиция без включения электрических дуг, затем включают электрические дуги и проводят доводку шлака с помощью присадок ферросилиция и извести.

2. Способ по п.1, отличающийся тем, что в качестве восстановителя используют ФС65, ФС75 или ФС90.

| Способ выплавки низкоуглеродистого феррохрома | 1982 |

|

SU1027259A1 |

| Способ выплавки низкоуглеродистого феррохрома | 1984 |

|

SU1214776A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОГО ОСОБО ЧИСТОГО ФЕРРОХРОМА И ХРОМА | 2010 |

|

RU2439187C2 |

| US 3523021 A , 04.08.1970 | |||

| US 4426223 A, 17.01.1984 | |||

Авторы

Даты

2015-06-10—Публикация

2013-12-13—Подача