Изобретение относится к машиностроению, в частности к двигателям внутреннего сгорания.

Известны также разновидности поршней с кольцевыми вставками только под первое наиболее нагруженное поршневое кольцо, получивших преимущественное применение в массовом двигателестрое- нии. Известны поршни для форсированных двигателей внутреннего сгорания (ДВС), изготовляемые из высококремнистых алюминиевых сплавов, содержащие тронковую часть и головку с днищем, на боковых стенках которой концентрично оси поршня и заподлицо с днищем размещена кольцевая вставка, образующая по меньшей мере жаровой пояс головки и частично зону с канавками под поршневые кольца 1.

Недостатки известных технических решений состоят в следующем.

Кольцевые вставки, выполняемые заподлицо с днищем поршня, изготовляют из материала с металлической основой, аналогичной металлу поршня и армированного неорганическими элементами, а в практике традиционно используют вставки из аустенитного чугуна (нирезиста). Названным материалом присуща высокая износостойкость, но по тепловому расширению они близки к основному поршневому сплаву, вследствие чего не ограничивают теплового расширения головки поршня, в зоне которой тепловые зазоры превышают иногда 0,006 от диаметра цилиндра Известно, что это приводит к образованию относительно большего вредного объема в зоне жарового пояса и, как следствие, к определенному ухудшению экономических и экологических показателей двигателя.

Известные вставки содержат дорогостоящие элементы (металлы) и выполняются с радиальной толщиной существенно больше радиальной толщины поршневых колец, что удорожает поршни и часто увеличивает их массу.

Нужное надежное молекулярное соединение известных вставок с основным металлом головки поршня при отливке поршней достигают путем использования альфин- процесса, качественное исполнение которого в массовом производстве литых поршней

(Л

с

4 О СЛ 00

ю

не всегда удается, что порождает неисправимый брак готовых изделий.

Для поршней, изготовленных методом штамповки, не найден еще приемлемый способ заделки износостойких вставок под поршневые кольца. Это сдерживает использование штамповки как наиболее прогрессивного направления в производстве поршней из легких сплавов для форсированных двигателей, когда наличие вставок необходимо в интересах большей ходимости поршней и увеличения ресурса двигателя в делом.

Целью изобретения является повышение надежности путем улучшения теплоот- вода от вставки, повышения надежности соединения вставки с головкой, а также повышение экономических показателей.

Цель достигается тем, что кольцевая вставка для поршней форсированных ДВС, изготовляемых из легких поршневых сплавов, размещаемая концентрично относительно оси поршня и заподлицо с днищем головки, выполнена в виде перфорированного бандажа преимущественно из конст- рукционной стали, причем радиальная толщина бандажа в зоне жарового пояса головки поршня соизмерима с радиальной толщиной поршневых колец.

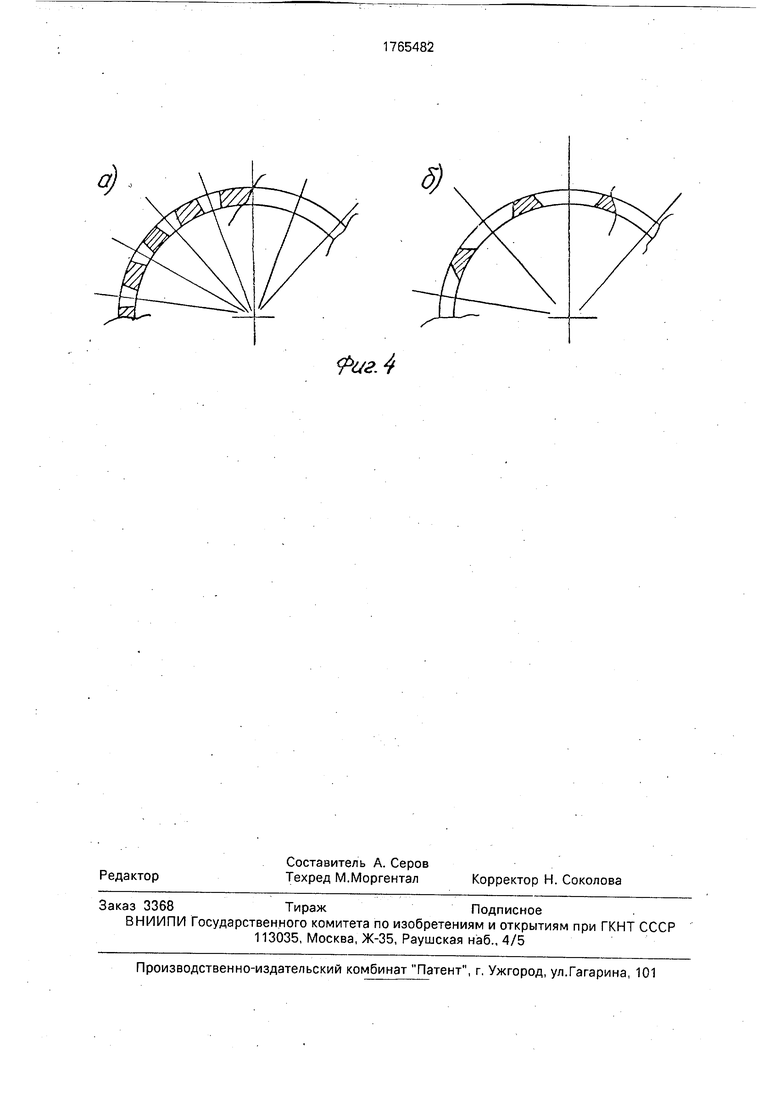

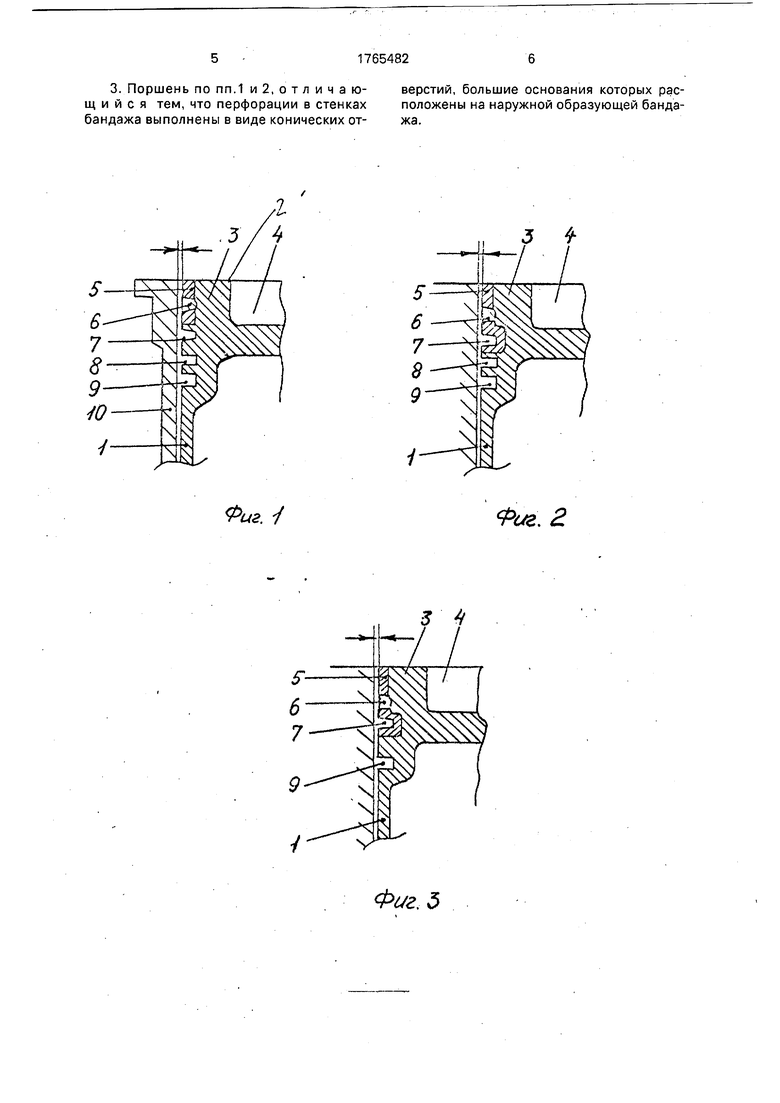

Еще и тем, что в случае заделки кольце- вой вставки в процессе штамповки поршня его бандаж в зоне ниже жарового пояса выполнен с увеличенной радиальной толщиной, необходимой под заштамповку и достаточной для размещения в этой зоне верхнего поршневого кольца; при этом для повышения надежности механического соединения бандажа с головкой поршня в зоне их контакта соединение осуществляют в горячем состоянии с гарантированным натя- гом, а перфорации в стенках бандажа . выполняют в виде конусных отверстий или прорезей с возможностью затекания в них металла.

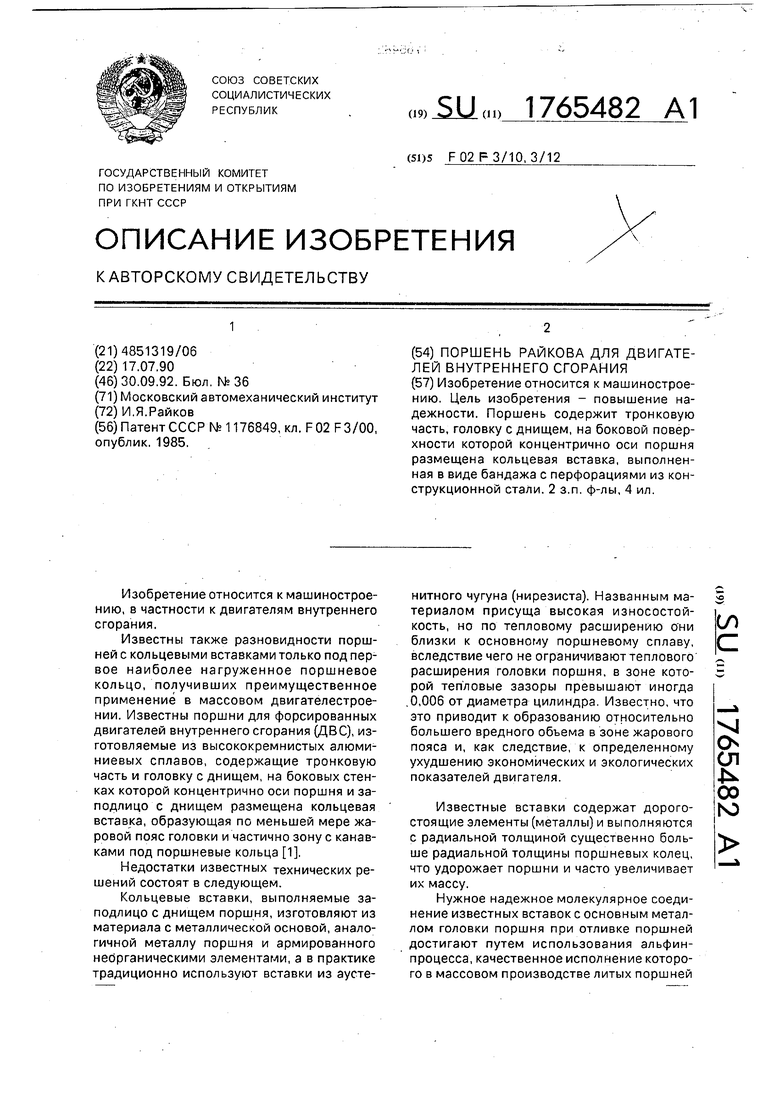

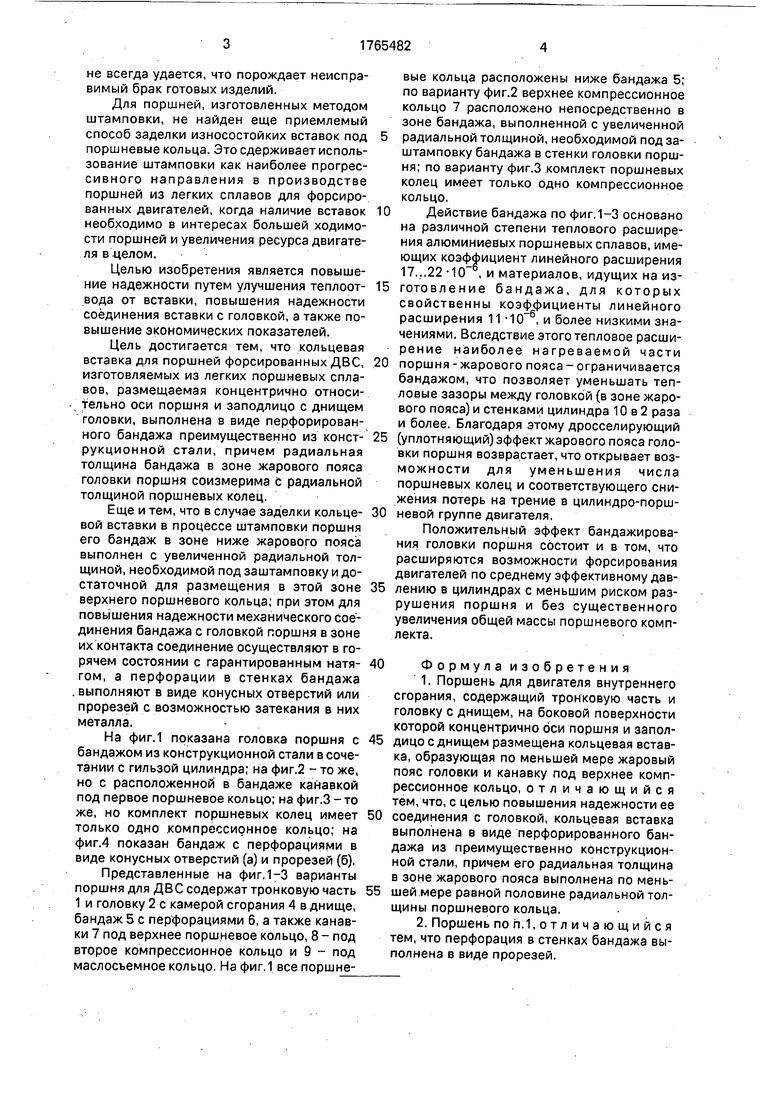

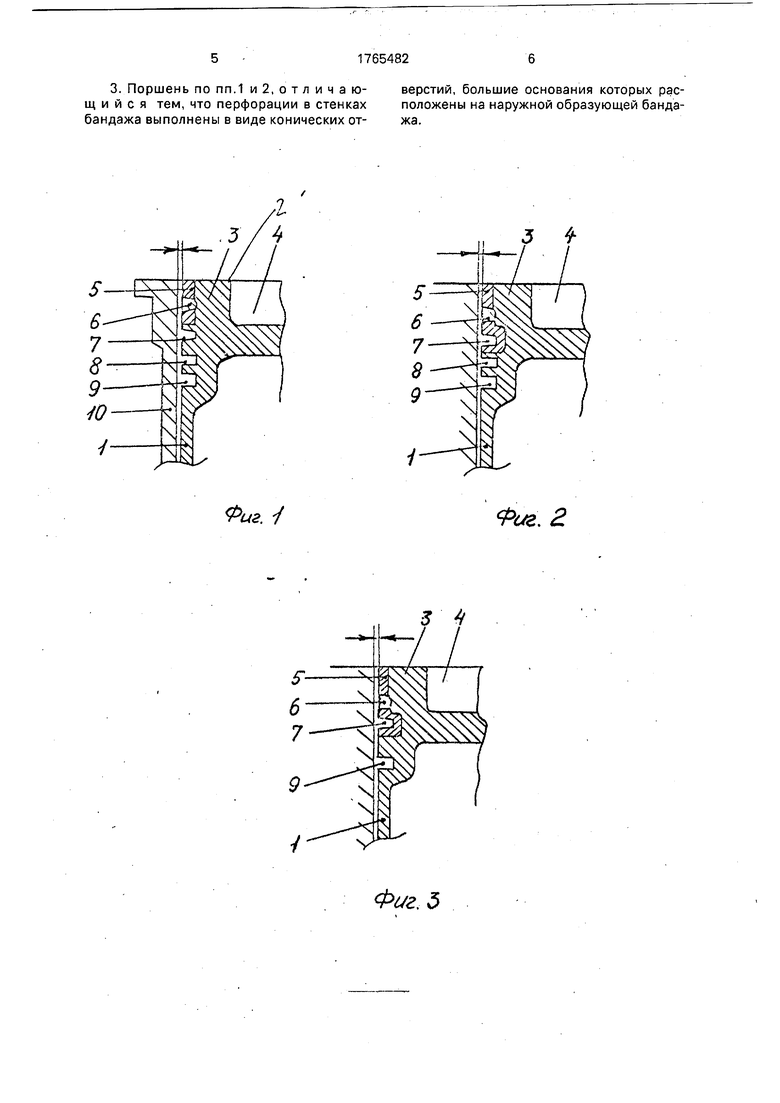

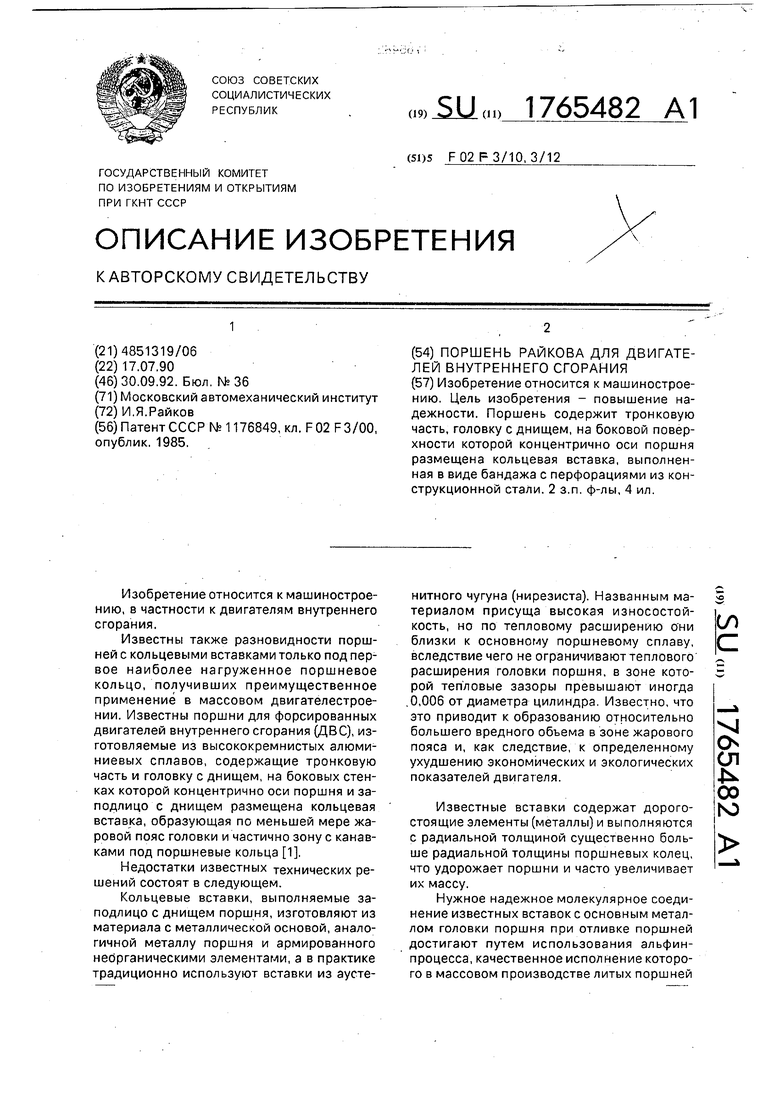

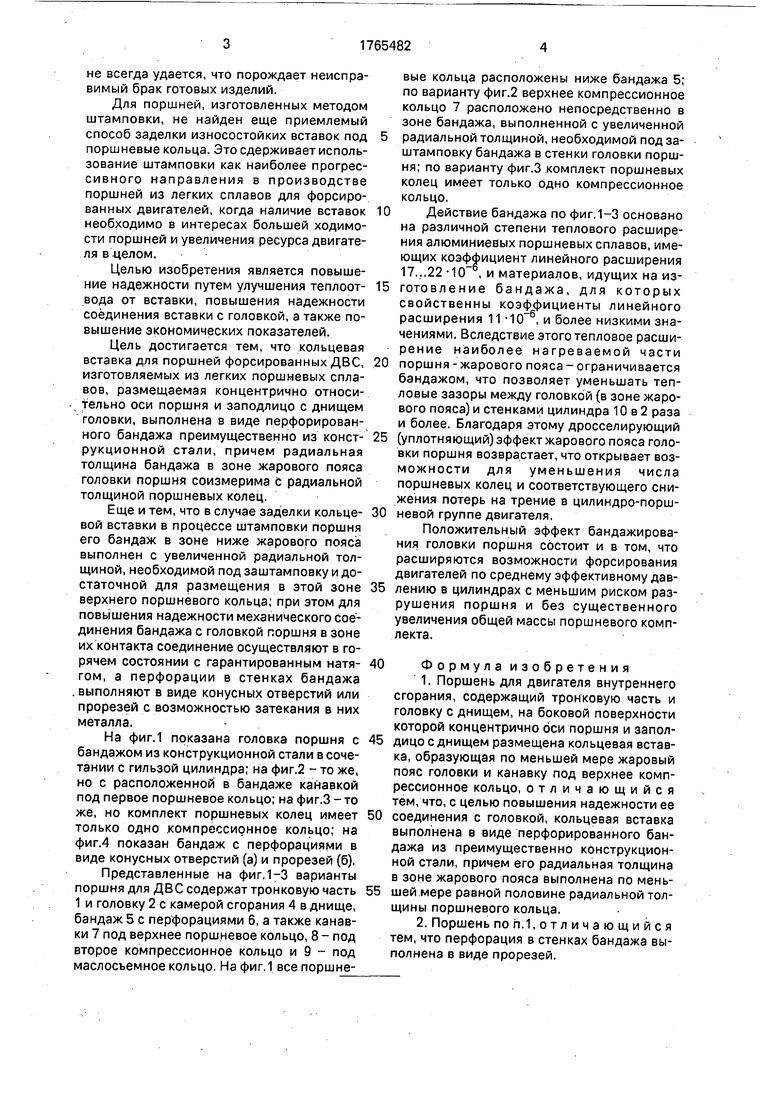

На фиг.1 показана головка поршня с бандажом из конструкционной стали в сочетании с гильзой цилиндра; на фиг.2 - то же, но с расположенной в бандаже канавкой под первое поршневое кольцо; на фиг.З -то же, но комплект поршневых колец имеет только одно компрессионное кольцо; на фиг.4 показан бандаж с перфорациями в виде конусных отверстий (а) и прорезей (б).

Представленные на фиг. 1-3 варианты поршня для ДВС содержат тронковую часть 1 и головку 2 с камерой сгорания 4 в днище, бандаж 5 с перфорациями 6, а также канавки 7 под верхнее поршневое кольцо, 8 - под второе компрессионное кольцо и 9 - под маслосьемное кольцо. На фиг, 1 все поршне-

вые кольца расположены ниже бандажа 5; по варианту фиг.2 верхнее компрессионное кольцо 7 расположено непосредственно в зоне бандажа, выполненной с увеличенной радиальной толщиной, необходимой под заштамповку бандажа в стенки головки поршня; по варианту фиг.З комплект поршневых колец имеет только одно компрессионное кольцо.

Действие бандажа по фиг.1-3 основано на различной степени теплового расширения алюминиевых поршневых сплавов, имеющих коэффициент линейного расширения 17...22 -10 , и материалов, идущих на изготовление бандажа, для которых свойственны коэффициенты линейного расширения 11 , и более низкими значениями. Вследствие этого тепловое расши- рение наиболее нагреваемой части поршня -жарового пояса-ограничивается бандажом, что позволяет уменьшать тепловые зазоры между головкой (в зоне жарового пояса) и стенками цилиндра 10 в 2 раза и более. Благодаря этому дросселирующий (уплотняющий) эффект жарового пояса головки поршня возврастает, что открывает возможности для уменьшения числа поршневых колец и соответствующего снижения потерь на трение в цилиндро-порш- невой группе двигателя,

Положительный эффект бандажирова- ния головки поршня состоит и в том, что расширяются возможности форсирования двигателей по среднему эффективному давлению в цилиндрах с меньшим риском разрушения поршня и без существенного увеличения общей массы поршневого комплекта.

Формула изобретения

1.Поршень для двигателя внутреннего сгорания, содержащий тронковую часть и головку с днищем, на боковой поверхности которой концентрично оси поршня и запол- дицо с днищем размещена кольцевая вставка, образующая по меньшей мере жаровый пояс головки и канавку под верхнее компрессионное кольцо, отличающийся тем, что, с целью повышения надежности ее соединения с головкой, кольцевая вставка выполнена в виде перфорированного бандажа из преимущественно конструкционной стали, причем его радиальная толщина в зоне жарового пояса выполнена по меньшей мере равной половине радиальной толщины поршневого кольца.

2.Поршень по п.1, отличающийся тем, что перфорация в стенках бандажа выполнена в виде прорезей.

3. Поршень по пп.1 .отличающийся тем, что перфорации в стенках бандажа выполнены в виде конических отверстий, большие основания которых расположены на наружной образующей бандажа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2116487C1 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2121591C1 |

| КОМПОЗИТНЫЙ ПОРШЕНЬ С АНТИФРИКЦИОННЫМ ПОКРЫТИЕМ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2235216C1 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2020 |

|

RU2750829C1 |

| ПОРШЕНЬ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2007602C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2056515C1 |

| ЦИЛИНДРОПОРШНЕВАЯ ГРУППА | 2010 |

|

RU2450147C2 |

| Составной поршень двигателя внутреннего сгорания | 1989 |

|

SU1698469A1 |

| КАТАЛИТИЧЕСКИ АКТИВНЫЙ ТЕРМОБАРЬЕРНЫЙ КЕРАМИЧЕСКИЙ МОДИФИКАЦИОННЫЙ СЛОЙ НА ПОВЕРХНОСТИ ДНА ПОРШНЯ, И/ИЛИ СФЕРЫ, И/ИЛИ ВЫПУСКНЫХ КАНАЛОВ ГОЛОВКИ ДВС И СПОСОБ ЕГО ФОРМИРОВАНИЯ | 2021 |

|

RU2763137C1 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2101531C1 |

Изобретение относится к машиностроению. Цель изобретения - повышение надежности. Поршень содержит тронковую часть, головку с днищем, на боковой поверхности которой концентрично оси поршня размещена кольцевая вставка, выполненная в виде бандажа с перфорациями из конструкционной стали. 2 з.п. ф-лы, 4 ил.

Фиг. /

J

&. г

Фиг,3

Фиг. 4

| Патент СССР № 1176849, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1992-09-30—Публикация

1990-07-17—Подача